Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приготовление растворов щелочиСодержание книги

Поиск на нашем сайте

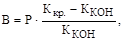

а). Каустическая сода (NaOH) поступает на мыловаренные заводы в виде концентрированного 37–41% по массе водного раствора под названием «Каустик». Если ее поступление осуществляют в твердом виде, то водные растворы готовят непосредственно на предприятии, как и разбавление каустика до нужной концентрации водного раствора. Обычно, у барабанов с твердой щелочью, вскрывают малое дно, с помощью тельфера загружают вскрытые барабаны в стальную коробку, снабженную змеевиком для острого пара. В коробку заливают воду на высоту, покрывающую барабаны, подогревают и перемешивают водную среду по мере растворения щелочи. Воду загружают с таким расчетом, чтобы получить 42–45% по массе водный раствор щелочи. Готовый раствор перекачивают в специальный герметичный резервуар. Пустые барабаны ополаскивают водой и вынимают из коробки. Смывы используют для получения следующей партии каустика. Хранение водных растворов каустика необходимо осуществлять в герметичных резервуарах в атмосфере инертного газа, ибо при взаимодействии раствора щелочи с углекислотой воздуха, едкая щелочь переходит в углекислую, менее активную. Работать с щелочью необходимо в резиновых перчатках, резиновых сапогах, в защитном фартуке и защитных очках. Количество воды, необходимое для получения едкой щелочи требуемой концентрации рассчитывают по формуле

где: В – количество воды, которое необходимо добавить к щелочи (или ее концентрированному раствору), в л или в кг; Р – количество щелочи (или ее концентрированного раствора), подлежащих разбавлению, кг или л; Ккр. – концентрация щелочи твердой или ее концентрированного раствора, который необходимо разбавить, %мас. или г/л; ККОН – концентрация щелочи конечная до которой необходимо разбавить твердую щелочь или концентрированный раствор, %мас. или г/л. Если необходимо укрепить слабый раствор щелочи и сделать из него более сильный пользуются формулой

где: Л – количество крепкого раствора щелочи, которое надо добавить к слабому раствору, в л; Р – количество слабого раствора щелочи, который нужно укрепить, в л; ККОН – концентрация раствора щелочи, которая должна быть получена после укрепления, г/л; Кнач. – начальная концентрация слабого раствора щелочи, г/л; Ккр. – концентрация крепкого раствора щелочи, который добавляют, г/л.

б). Кальцинированная сода поступает обычно в бумажных мешках. Ее растворяют в горячей воде с температурой до 900С для получения раствора концентрацией 27–28%мас., содержащих 350–365 г/л Na2CO3. Раствор фильтруют и горячим перекачивают в мыловаренный котел. Подготовка поваренной соли Поваренную соль доставляют и хранят навалом. Поэтому в нее попадают разного рода загрязнения. Для этого ее растворяют в воде по схеме (рис. 9), фильтруют от загрязнений, перекачивают в специальную емкость-хранилище.

Рис. 9. Схема растворения поваренной соли

Для растворения соли в стальную коробку 1 ссыпают порцию соли, заливают горячей водой и растворяют. Полученный слабый раствор насосом 2 перекачивают снова в ту же самую коробку и одновременно добавляют следующую порцию соли и так до достижения раствором требуемой концентрации (~20%мас.). Затем, полученный концентрированный раствор соли перекачивают в промежуточную коробку 3 и далее насосом 4 на рамный фильтр-пресс 5. Уже очищенный раствор соли поступает в коробку 6, из которой насосом 7 перекачивается в мерник 8, находящийся над мыловаренным котлом.

Глава 4.Технологический процесс производства мыла Процесс производства мыла разделяют на 2 этапа: – на первом этапе осуществляют приготовление водных растворов жирнокислых солей различной концентрации из жирового сырья и щелочей (осуществляют собственно варку мыла); – на втором этапе придают сваренному мылу товарную форму. Последний процесс состоит из ряда операций: охлаждение, сушка, формование в куски или распыление в порошки, отделка и упаковка готового продукта. Следует помнить, что приведенные и используемые в настоящее время, методы и аппаратура мыловаренного производства не могут быть истиной в последней инстанции. С каждым годом технологический процесс совершенствуется в том или ином звене, появляются новые более эффективные аппараты, установки, используются новые источники сырья или добавки, которые не только совершенствуют саму технологию, но и способствуют повышению качества мыловаренной продукции. Технология варки мыла Существующие методы варки мыла разделяют на два основные:

– прямой; – косвенный. Прямой метод варки Прямой метод варки заключается в том, что из жировой смеси (жиров и жирозаменителей), воздействием на нее щелочей, готовят водный раствор жирнокислых солей, называемый мыльным клеем. Концентрацию жирнокислых солей в мыльном клее доводят до уровня требования ТУ на каждый определенный сорт мыла (например, 40%, 47%, 60%). Затем мыльный клей охлаждают и придают ему товарную форму. Косвенный метод варки Косвенный метод варки отличается тем, что сваренный прямым методом мыльный клей, дополнительно обрабатывают электролитом, под действием которого однородная структура водного раствора мыла – мыльного клея разрушается, происходит коагуляция мыла и над раствором электролита всплывает концентрированный раствор мыла (с содержанием жирнокислотных солей не менее 60–63%мас.). Всплывший концентрированный раствор мыла называют – мыльное ядро. А сваренное косвенным методом мыло – ядровым. Такое мыло далее охлаждают, при необходимости, для определенных марок, сушат и формуют по той же технологической цепочке как и мыло сваренное прямым методом. Из расщепленных жиров (чистых жирных кислот) мыло может быть сварено как прямым так и косвенным методом. Такая варка может быть осуществлена как периодическим так и непрерывным способом, в соответствующей аппаратуре. Варку мыла из нейтральных жирных кислот (жиров) обычно осуществляют косвенным методом, который позволяет в процессе отсолки очистить мыло от загрязнений, переходящих, в своем большинстве, в подмыленный щелок; утилизировать, выделяющийся при расщеплении жиров, глицерин. При использовании в процессе варки очищенного от примесей жирового сырья (расщепленного саломаса или рафинированного растительного масла, дистиллированных жирных кислот, светлых сортов канифоли) дополнительная очистка высаливанием не требуется и более целесообразно готовить мыло прямым способом. Омыление нейтрального жира Омыление нейтральных жиров водным раствором щелочи имеет свои особенности. Как известно, жиры в воде не растворимы и образуют с ней физически четкую границу раздела. Естественно, реакции гидролитического расщепления жиров водным раствором щелочи и последующего взаимодействия щелочи, с образовавшимися жирными кислотами (которые плохо растворимы в воде), будет протекать только по границе поверхности соприкосновения между этими двумя антагонистами. Поскольку поверхность соприкосновения в начале процесса не велика то и скорость процесса тоже небольшая. Если раздробить смесь жиров с раствором щелочи в виде мелких капель, то поверхность контакта между этими компонентами возрастает, увеличиваеться и скорость процесса. Как увидим в материале, изложенном ниже, разрабатываемые методы интенсификации процесса варки мыла из жиров и щелочей и используемое для этого оборудование, направлено на поиски способов и обеспечения более интенсивного диспергирования исходных компонентов мыловаренного процесса, до более мелкодисперсного состояния, а равно и для обеспечения большего количества актов химического взаимодействия между ними в единицу времени. Этому способствует как повышение температуры процесса (смешивание исходных компонентов в уже нагретом состоянии), так и использование поверхностно-активных веществ, в частности использование эмульгаторов, позволяющих раздробить частицы жира, до состояния эмульсии (0,5–10 мкм). Было обнаружено, что хорошим эмульгатором такой смеси является образующееся в реакции мыло. Эмульгирование ускоряет процесс омыления жира за счет обеспечения более высокого диспергирования жиров в виде эмульсии в щелочном растворе. Однако, влияние присутствие мыла, на ускорение процесса омыления, намного сложнее.

Установлено, что скорость омыления, при эмульгировании жира, растет быстрее, чем средняя поверхность контакта жира с водным раствором щелочи. Данный факт объясняют тем, что, при достаточном количестве мыла, жир пребывает не только в виде мелкодисперсных частиц эмульсии, но часть его, растворяясь в пластинчатых мицеллах концентрированных мыльных растворов, диспергируется при этом до молекулярного уровня, а это предел, при котором достигаемая скорость процесса омыления будет наивысшей. Именно за счет такого эффекта скорость омыления растет быстрее, чем растет поверхность контакта реагирующих компонентов. В реальных условиях, все это, протекает одновременно и способствует увеличению средней удельной поверхности контакта (между жиром и щелочью) и ускорению процесса омыления. На рис.10. показаны графические зависимости степени омыления жировой смеси от продолжительности омыления: а) без предварительного введения в реакционную смесь эмульгатора (мыла); б) с введением мыла (50% по массе от массы жировой смеси).

Рис. 10. Скорость омыления жиров

Ход кривых показывает, что омыление жировой смеси в присутствии мыла протекает в несколько раз быстрее. Поэтому в промышленных условиях, для ускорения процесса варки мыла, в мыловаренный котел сначала вводят обрезки и бракованные куски мыла со стадии формования или оставляют часть мыла от предыдущей варки, (в современных аппаратах непрерывной варки, на выходе из аппарата готового мыла, часть его отбирается и направляется на рециркуляцию в начало аппарата, где тщательно перемешивается с поступающей смесью жиров и щелочи) в количестве, достаточном для создания раствора нужной концентрации. Если варку ведут в чистом котле, то начальный процесс омыления протекает медленно, вплоть до накопления, в омыляемой массе, до 20% мыла, после чего наблюдается ускорение процесса варки. В мыловарении используют и другой способ интенсификации процесса: в аппарат загружают только часть рецептурной загрузки жиров и туда же загружают примерно одну третью часть, от рассчитанного количества, щелочи в виде слабого 6–10%-го по массе раствора. Использование щелочи более высокой концентрации, как и более высокой температуры (кипячение) недопустимо, поскольку может вызвать разрушение образующийся эмульсии, т.е. отсолку образующегося мыльного клея.

В начальном периоде нагрев реакционной смеси не проводят и реакцию поддерживают за счет выделяющегося тепла реакции. После достижения содержания в растворе 20%мас. мыла, наступает второй этап – быстрого протекания процесса омыления, практически в гомогенной среде. На этом этапе, в котел, порциями, подают оставшуюся щелочь, уже в виде раствора большей концентрации (14–16%мас.) и каждый раз, в течение 15–25 минут хорошо перемешивают. При этом, необходимо контролировать подачу щелочи и не допускать ее полного исчезновения в реакционной смеси, во избежание образования кислых мыл и сильного загустевания мыльной массы. Избыток щелочи контролируют по изменению окраски фенолфталеина, нанесенного в виде капли на поверхность пробы мыла: – отсутствие окраски – свидетельствует, что содержание щелочи в мыле < 0,1% или полное отсутствие; – розовая окраска – свидетельствует, что содержание свободной щелочи в мыле в пределах 0,1–0,3%мас.; – ярко красное окрашивание – свидетельствует, что содержание свободной щелочи в мыле более 0,3%мас. Для предупреждения загустевания мыльной массы (от присутствия кислых мыл) рекомендуют в мыльной массе оставить до 0,5%мас. NaCl. Если в котле, в процессе варки обнаружено загустевание мыльной массы, надо осторожно, небольшими порциями добавлять щелочь и каждый раз кипятить не менее 20–30 минут до исчезновения комков и приобретения мыльной массой нормальной вязкости. Добавлять в варочный котел концентрированную щелочь большими порциями не рекомендуют, поскольку это может вызвать высолку образующегося мыла (или смеси мыла с жиром). В последнем случае, в котел добавляют воду, снижая концентрацию мыльной массы, разваривают смесь до однородного состояния мыльного клея и только после этого продолжают процесс омыления. По мере завершения процесса омыления, масса из белесовато-молочнообразной превращается в прозрачный, более темный мыльный клей. Омыление остатков жира протекает более медленно. Варка считается законченной, если, после 10–15 минут кипячения и перемешивания мыльной массы, содержание свободной щелочи в ней остается на уровне 0,2–0,3%мас. Такое количество остаточной щелочи практически предотвращает гидролиз мыла с образованием кислых мыл и обеспечивает полное омыление остатков жира. Таким образом, при варке мыла из нейтральных жиров необходимо: – осуществлять варку при постоянном небольшом избытке щелочи; – использовать щелочь такой концентрации, чтобы не вызвать отсолку, образующегося мыльного клея. Карбонатное омыление Нейтрализацию свободных жирных кислот обычно осуществляют более дешевой кальцинированной содой (Na2CO3). Такой процесс в производстве называют карбонатным омылением, и протекает он по схеме:

Однако, после завершения реакции нейтрализации порядка на 80–85%, дальнейшую нейтрализацию жирных кислот содой, в нормальных условиях завершить трудно; процесс затягивается во времени и поэтому, в производстве, нейтрализацию жирных кислот, до степени завершенности на 80–85%, проводят кальцинированной содой, а остальные жирные кислоты и следы остаточного жира омыляют едкой щелочью (NaOH). Таким образом, в данном случае, на карбонатное омыление расходуется 75–80% кальцинированной соды (от расчетного ее количества), остальное – NaOH. Процесс осуществляют следующим образом. Сначала в котел загружают раствор кальцинированной соды (все необходимое ее количество), нагревают острым паром до кипячения и вводят порциями горячую жировую смесь (горячие жирные кислоты и канифоль). Если в рецептуру мыла заложены нафтеновые кислоты, их вводят в котел раньше жирных кислот. Мыльные растворы на основе нафтеновых кислот обладают меньшей вязкостью, что облегчает в последующем удаление углекислого газа из смеси. Подача в котел сначала жирных кислот, а затем раствора соды не желательно, во избежание образования кислых мыл и загустевания смеси (плохой ее гомогенизации). Процесс нейтрализации ведут при интенсивном кипячении, добавляя жирные кислоты небольшими порциями. При сильном вспенивании реакционной массы подачу жирных кислот прекращают до завершения вывода из мыльной массы углекислоты, и, только затем, продолжают процесс снова. После завершения ввода всего количества жировой смеси, кипячение продолжают до обеспечения полного разложения бикарбоната натрия и удаления углекислого газа. Остаток бикарбоната натрия нежелателен, так как при последующем доомылении мыльной массы щелочью (NaOH), его наличие приведет к потере части щелочи из-за протекания реакции по уравнению:

Выделяющийся, в процессе карбонатного омыления, углекислый газ собирают, очищают и используют для получения товарной углекислоты. Для повышения скорости удаления углекислого газа из мыльной массы, при сильном вспенивании, прекращают подачу острого пара, и через нижний змеевик, подают воздух. От скорости удаления углекислого газа зависит длительность варки, расход каустической соды, содержание в готовом мыле остатков кальцинированной соды. При полном удалении из мыльной массы углекислого газа прекращается ее вспенивание, не наблюдается на поверхности лопающихся пузырей, сама масса темнеет; при обработке пробы мыла минеральной кислотой не наблюдается шипения и вспенивания. На конец карбонатного омыления, остаток соды в мыльной массе должен быть не выше 0,5%мас., а неомыленных свободных жирных кислот на уровне 15–20%мас. После этого переходят к каустическому доомылению и получают готовый мыльный клей. Омылять расщепленные жиры (жирные кислоты) можно полностью раствором каустической соды. Сам процесс омыления сокращается, но экономически это мало эффективно.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 3380; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.95.98 (0.011 с.) |