Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 35. Синтетические высокомолекулярные соединенияСодержание книги

Поиск на нашем сайте

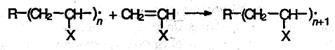

Полимеры – соединения с большой молекулярной массой, молекулы которых состоят из большого числа повторяющихся фрагментов. В предыдущих главах рассмотрено строение и свойства природных полимеров – полисахаридов, белков (полипептидов) и нуклеиновых кислот (полинуклеотидов). Данная глава посвящена главным образом синтетическим полимерам, которые играют огромную роль в современной промышленности. Общая характеристика полимеров Довольно часто общую формулу полимеров можно записать в виде (-Х-)n , где фрагмент -Х- называется элементарное звено, а число n – степень полимеризации. Это число для разных полимеров может изменяться в широком диапазоне, от сотен до десятков тысяч. В отличие от низкомолекулярных веществ, разные молекулы одного и того же полимера могут иметь разное значение п и разную молекулярную массу, поэтому для характеристики полимера используют понятия средней степени полимеризации и средней молекулярной массы. В зависимости от строения углеродной цепи, различают линейные (неразветвленные), разветвленные и сетчатые (сшитые) полимеры. Линейные и разветвленные полимеры способны образовывать прочные волокна и пленки, эластичны и могут плавиться и растворяться в различных растворителях. Пример линейного полимера – полиэтилен, разветвленного – натуральный каучук. В сетчатых полимерах различные углеродные цепи «сшиты» между собой, и вещество представляет собой одну гигантскую молекулу. Примером могут служить фенолоформальдегидные смолы. Такие вещества неэластичны и нерастворимы. Полимеры могут иметь регулярное и нерегулярное строение. Если все элементарные звенья в молекуле характеризуются одинаковым пространственным расположением атомов (например, в натуральном каучуке), то говорят о регулярном строении, в противном случае – о нерегулярном. Полимеры с регулярным строением имеют особо ценные физико-химические и механические свойства. Полимеры получают с помощью реакций двух основных типов – полимеризации и поликонденсации. Полимеризация (полиприсоединение) протекает по общему уравнению:

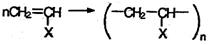

Молекула X называется мономером. Реакции полимеризации идут в результате присоединения по кратным связям или за счет раскрытия циклов. В зависимости от заряда частицы, которая инициирует процесс присоединения, различают катионную, анионную и радикальную полимеризацию. Основные стадии процесса полимеризации можно рассмотреть на примере радикального механизма. Первая стадия – начало цепи. На этой стадии в реакционной смеси образуется свободный радикал, который присоединяется к молекуле мономера:

Образовавшаяся частица также является свободным радикалом и способна последовательно присоединять другие молекулы мономера, вызывая рост цепи:

Последняя стадия – обрыв цепи – может произойти за счет присоединения свободного радикала R к концу цепи или за счет рекомбинации двух растущих цепей. Реакция полимеризации, в которую вступает несколько мономеров одновременно, называется сополимеризацией (т.е., совместной полимеризацией). Образующийся при этом сополимер может иметь регулярное строение, при котором элементарные звенья строго чередуются:

или нерегулярное строение с беспорядочно чередующимися звеньями:

Примером данной реакции может служить сополимеризация бутадиена и стирола с образованием бутадиен-стирольного каучука. В реакциях поликонденсации участвуют мономеры, имеющие две или более функциональных групп, которые могут реагировать друг с другом с выделением простой молекулы (обычно воды).

Пластмассы Пластмассами называют материалы на основе полимеров, способные изменять свою форму при нагревании и сохранять новую форму после охлаждения. Благодаря этому свойству пластмассы легко поддаются механической обработке и используются для производства изделий с заданной формой. Пластмассы бывают двух основных типов: термопластичные и термореактивные. Термопластичные пластмассы могут многократно изменять свою форму при нагревании и последующем охлаждении. К ним относятся полимеры с линейными цепями. Способность таких полимеров размягчаться при нагревании связана с отсутствием прочных связей между различными цепями. Термореактивные пластмассы при нагревании также изменяют свою форму, но при этом теряют пластичность, становятся твердыми и последующей обработке уже не поддаются. Это связано с тем, что различные полимерные цепи при нагревании прочно связываются друг с другом. Рассмотрим некоторые основные типы пластмасс. Полиэтилен (-СН2-СН2-)n – один из простейших полимеров. Его молекулярная масса колеблется от 20 тыс. до 3 млн. в зависимости от способа получения. Полиэтилен с низкой молекулярной массой и разветвленной структурой получают радикальной полимеризацией этилена при высоком давлении (120-150 МПа) в присутствий кислорода или органических пероксидов. Если процесс полимеризации проходит при низком давлении в присутствии металлоорганических катализаторов, то получается полиэтилен с высокой молекулярной массой и строго линейной структурой. Этот процесс протекает по ионному механизму. Полиэтилен – прозрачный, термопластичный материал, обладающий высокой химической стойкостью, плохо проводящий тепло и электричество. Его применяют для изготовления прозрачных пленок и бытовых предметов. Монозамещенные производные этилена полимеризуются по общему уравнению

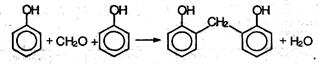

где X – заместитель. В результате полимеризации в главной цепи появляются асимметрические атомы углерода, которые отличаются положением связанной с ними группы X относительно главной цепи. Различают изотактические, синдиотактические и атактические полимеры. В изотактических полимерах заместители находятся строго по одну сторону от главной цепи, в синдиотактических полимерах – поочередно по разные стороны от цепи, и в атактические – хаотично по ту или другую сторону от цепи. В первых двух случаях говорят, что полимер имеет стереорегулярное строение. Изотактические полимеры отличаются особенно ценными физико-механическими свойствами. Полипропилен (-СН2-СН(СН3)-)n получают полимеризацией пропилена под давлением в присутствии металлоорганических катализаторов. При этом образуется стереорегулярный полимер. Полипропилен по свойствам похож на полиэтилен, однако отличается от него более высокой температурой размягчения (160-170 °С против 100-130 °С). Полипропилен используют для изготовления изоляции, труб, деталей машин, химической аппаратуры, канатов. Полистирол (-СН2-СН(С6Н5)-)n – термопластичный полимер, имеющий линейную структуру и молекулярную массу от 50 тыс. до 300 тыс. По свойствам он похож на полиэтилен. Температура размягчения атактического полистирола 85 °С, а изотактического полимера – 230 °С. Полистирол используют для изготовления деталей радиоаппаратуры, облицовочных плит, посуды, игрушек и других изделий. Широко применяются сополимеры стирола с акрилонитрилом и другими мономерами. Эти сополимеры имеют более ценные механические свойства, чем полистирол. Поливинилхлорид (-СН2-СНСl-)n – термопластичный полимер с молекулярной массой от 300 до 400 тыс. Он отличается хорошей прочностью и высокой химической стойкостью, поэтому из него изготавливают детали химической аппаратуры, работающей в агрессивных средах. Поливинилхлорид - основной электроизоляционный материал и самый крупнотоннажный полимер. Фенолоформальдегидная смола – термореактивный полимер, который получают по реакции поликонденсации фенола с формальдегидом в присутствии кислот. Начало процесса поликонденсации можно представить следующим образом:

Образующаяся молекула может через молекулу формальдегида соединяться с другими молекулами фенола. Если процесс соединения происходит только в орто -положениях к ОН-группе, то образуется линейный термопластичный полимер. При нагревании этого полимера возможно соединение различных линейных цепей через пара -положение с образованием пространственных структур типа:

Данный материал проявляет термореактивные свойства. Фенолоформальдегидные смолы используют как основу различных композиционных материалов, в состав которых входят также наполнители, отвердители и другие компоненты. Изделия из таких материалов отличаются прочностью и хорошими диэлектрическими свойствами. Волокна Одна из важных областей применения полимеров – изготовление волокон и тканей.

Рассмотрим два важнейших синтетических волокна – лавсан и найлон. Лавсан получают поликонденсацией этиленгликоля и терефталевой (бензол-1,4-дикарбоновой) кислоты:

Образующийся линейный полимер представляет собой полиэфир, элементарное звено которого выглядит следующим образом:

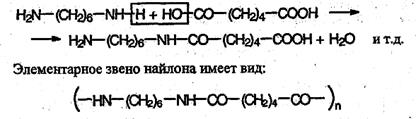

Волокно, изготовленное из лавсана (другие названия этого полиэфира – терилен, дакрон), обладает хорошей прочностью, термостойкостью, устойчиво к действию разбавленных кислот и щелочей. Найлон – полиамидное волокно, которое получают поликонденсацией гексаметилендиамина H2N(CH2)6NH2 и адипиновой кислоты НООС(СН2)4СООН:

Найлон и другие полиамидные волокна характеризуются высокой прочностью и устойчивостью к истиранию. Недостатками их являются высокая электризуемость и неустойчивость при нагревании. Поэтому одежду из найлона нельзя гладить горячим утюгом. Каучуки Каучуки – продукты полимеризации диенов и их производных. Натуральный каучук получают из латекса – сока некоторых тропических растений. Его строение можно установить по химическим свойствам: каучук присоединяет бром, бромоводород и водород, апри нагревании без доступа воздуха распадается с образованием изопрена (2-метилбутадиена). Это означает, что каучук представляет собой непредельный полимер – полиизопрен. При более детальном изучения строения натурального каучука выяснилось, что каучук – линейный полимер, продукт 1,4-полиприсоединения изопрена:

Молекулярная масса каучука изменяется от 100 тыс. до 3 млн. Каждое элементарное звено в полиизопрене может существовать в цис- и транс- формах. В натуральном каучуке почти все звенья имеют цис -конфигурацию:

Это означает, что натуральный каучук имеет стереорегулярное Строение, которое обусловливает его ценные свойства. Важнейшее физическое свойство каучука – эластичность, т.е. способность обратимо растягиваться под действием даже небольшой силы. Другое важное свойство – непроницаемость для воды и газов. Основной недостаток каучука – чувствительность к высоким и низким температурам. При нагревании каучук размягчается и теряет эластичность, а при охлаждении становится хрупким и также теряет эластичность. Эти недостатки можно преодолеть, если нагреть каучук вместе с серой. Этот процесс называется вулканизацией каучука и приводит к сшиванию полиизопреновых цепей за счет образования между ними дисульфидных мостиков. Полученный продукт называют резиной. Он имеет разветвленную пространственную структуру и поэтому менее эластичен, чем натуральный каучук, однако обладает значительно большей прочностью.

Синтетические каучуки. Промышленный спрос на каучук значительно превосходит возможности его природных источников, поэтому химикам пришлось решать проблему синтеза каучука, не уступающего по свойствам натуральному продукту. Первый промышленный синтетический каучук был получен в России в 1931 г. Профессор СВ. Лебедев открыл экономичный способ производства бутадиена из этилового спирта и осуществил полимеризацию бутадиена по радикальному механизму в присутствии металлического натрия:

Бутадиеновый каучук обладает хорошей водо- и газонепроницаемостью, однако менее эластичен, чем натуральный каучук, поскольку имеет нерегулярное строение. В его цепи цис- и транс- звенья распределены хаотично. Кроме того, полимеризация протекает не только как 1,4-, но и как 1,2-присоединение, при этом образуется полимер с разветвленной структурой типа

В 1950-х гг. была разработана технология производства синтетического бутадиенового каучука с линейной стереорегулярной структурой (такой каучук называют дивиниловым). Для этого используют металлоорганические катализаторы – алкилпроизводные алюминия с добавками солей титана, циркония и других веществ. Аналогичным образом получают синтетический изопреновый каучук со стереорегулярной структурой. Некоторые синтетические каучуки получают, используя процесс сополимеризации. Например, бутадиен-стирольный каучук синтезируют по реакции:

Преимущество метода сополимеризации состоит в том, что, варьируя соотношение между компонентами, можно управлять свойствами каучука. В настоящее время производство синтетических каучуков в несколько раз превосходит производство натурального каучука. Из синтетических каучуков изготовляют более 50 тыс. различных изделий. Основные области их применения: шины, обувь, электроизоляция. ЛИТЕРАТУРА 1. Артеменко А. И. Органическая химия. М.: Высшая школа, 2005. 2. Ахметов Н.С. Общая и неорганическая химия. М.: Высшая школа, 2002. 3. Балезин С. А., Ерофеев Е. Е., Подобаев Н. И. Основы физической и коллоидной химии. М.: Просвещение, 1975. 4. Васильев В. П. Аналитическая химия. Ч. 1, 2. М.: Высшая школа, 1989. 5. Глинка Н. Л. Задачи и упражнения по общей химии. Л.: Химия, 1983. 6. Глинка Н. Л. Общая химия. М.: Интеграл-Пресс, 2006. 7. Добычин Д. П. Физическая и коллоидная химия. М.: Просвещение, 1986. 8. Иванов В. Г., Горленко В. А., Гева О. Н. Органическая химия. М.: Академия, 2005. 9. Лидин Р. А., Молочко В. А., Андреева Л. Л. Химические свойства неорганических веществ. М.: КолосС, 2006. 10. Логинов Н. Я., Воскресенский А. Г., Солодкин И. С. Аналитическая химия. М.: Просвещение, 1979. 11. Некрасов Б. В. Основы общей химии. Т. 1, 2. М.: Химия, 1973. 12. Перекалин В. В., Зонис С. А. Органическая химия. М.: Просвещение, 1982. 13. Угай Я. А. Общая и неорганическая химия. М.: Высшая школа, 2004. 14. Филиппович Ю. Б. Основы биохимии. М.: Агар, 1999.

ПРИЛОЖЕНИЯ

Растворимость неорганических веществ в воде при 25°C

|

||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 264; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.44.207 (0.008 с.) |