Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация и технология складских операцийСодержание книги

Похожие статьи вашей тематики

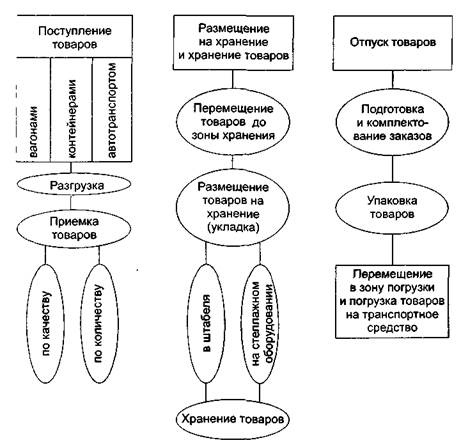

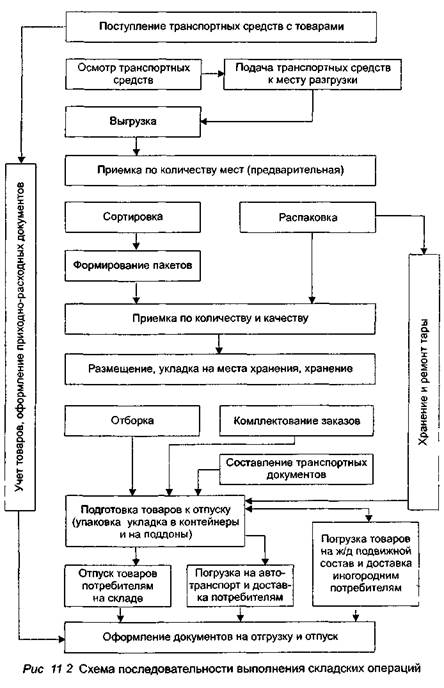

Поиск на нашем сайте 11.1. Содержание и принципы организации складского технологического процесса Технологический процесс на складе представляет собой совокупность последовательно выполняемых операций, связанных с подготовкой к приемке и приемкой товаров, размещением их на хранение и хранением, подготовкой к отпуску и отпуском товара. Все операции технологических процессов на складах делятся на основные (приемка, хранение, подсортировка, отпуск) и вспомогательные (разгрузка, фасовка и т.п.). На технологию складских операций оказывает влияние ряд факторов: вид склада; размер партий товаров; условия транспортировки; сложность ассортимента; физико-химические свойства товаров; режимы хранения; наличие помещений для хранения; оборудование складов; объем грузооборота и т.п. Структура складского технологического процесса представлена на рис. 11.1. Такая структура технологического процесса имеет место на каждом складе, независимо от его типа, вида товаров, состояния материально-технической базы и объема грузооборота. Последовательность выполнения складских операций приведена на рис. 11.2. Технологические процессы на складах должны быть построены на определенных принципах. Важнейшим из них являются: планомерность, которая предусматривает разработку четкого календарного плана поступления и отпуска товаров по неделям и дням;

Рис. 11.1. Принципиальная схема технологического процесса на складе равномерность и непрерывность предполагает распределение операций технологических процессов по дням и часам с целью бесперебойной работы склада; рациональная организация грузопотока сводится к определению наикратчайших путей движения товара на складе с наименьшими затратами труда и средств; максимально возможная механизация технологического процесса в целом или отдельных его частей; эффективное использование площади, вместимости складов и оборудования; обеспечение сохранения качества и количества товаров; четкое разделение и кооперирование труда на складах;

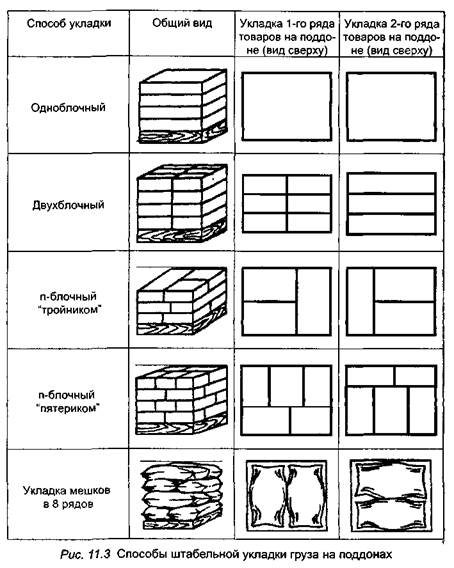

ускорение времени обращения товаров и снижение издержек обращения. Складской технологический процесс должен быть четко спланирован, для чего разрабатываются календарные планы и графики поступления и отпуска товаров, что позволяет заранее подготовиться к разгрузке, приемке, хранению и отпуску товаров, более эффективно использовать площадь и вместимость складов, транспортные средства, рабочую силу и сократить потери товаров. 11.2. Организация приемки товаров на складе Операции по поступлению и приемке товаров на складе зависят от вида транспортных средств, объема и массы товаров, вида упаковки, мест приемки. Еще до прибытия товаров на склад должны быть выполнены отдельные подготовительные мероприятия: определены места разгрузки и хранения товаров; проверено наличие поддонов; установлено наличие механизмов по разгрузке; произведен расчет необходимого количества грузчиков; подготовлена приемо-сдаточная документация. По прибытии товаров выполняются следующие общие операции: проверка целостности пломб, контейнеров, вагонов; проверка состояния груза (упаковки, укладки, тары и т.п.); разгрузка; перемещение в зону приемки; распаковка товаров; приемка по количеству; приемка по качеству; распределение по местам хранения. Приемка товаров осуществляется в соответствии с "Положением о приемке товаров по количеству и качеству" (1996 г.), "Положением о поставке товаров в Республике Беларусь", уставами соответствующих видов транспорта, правилами перевозок грузов, стандартами и другими нормативными документами, если в договоре поставки не установлен иной порядок приемки. Приемка товаров от железной дороги поручается, как правило, агенту или экспедитору склада, которому выдается доверенность на право получения груза. Приемка начинается с оформления документов и расчетов за перевозку, после чего товар- ный кассир железной дороги выдает экспедитору железнодорожную накладную вместе с сопровождающими груз документами. Железнодорожная накладная по существу служит договором на перевозки между грузоотправителями и железной доро- гой. Приемка прибывших товаров начинается с тщательного осмотра вагонов или контейнеров, проверки маркировки, исправности пломб и четкости оттисков. Проверяется целостность вагонов (контейнеров), исправность стен, крыши, пола, дверных запоров, проволочных закруток и пломб. После этого вагон (контейнер) вскрывается и осматривается изнутри, подсчитыва-ется общее количество тарных мест, определяется масса товара брутто, его внешнее состояние, сличается маркировка с сопроводительными документами. Товары в исправном вагоне с пломбами поставщика принимаются без представителя железной дороги, о чем делается отметка в железнодорожной накладной. Контейнеры без повреждений с исправными пломбами также выдаются получателям без проверки груза с аналогичной отметкой в железнодорожной накладной. При неисправности вагона (контейнера), повреждениях пломб, порче товара, несоответствии его сопроводительным документам грузополучатель должен потребовать от органов транспорта перевешивания груза для проверки фактического наличия товара. Несоответствия оформляются коммерческим актом, который заполняется в трех экземплярах на специальных блан-ках и заверяется штемпелем станции назначения, подписями начальника (заместителя) станции, заведующего грузовым двором, весовщиком и грузополучателем. Коммерческий акт является важнейшим документом, который дает право предъяьить претензию железной дороге на возмещение убытков. В том случае, если груз испорчен вследствие неисправности вагона, дополнительно к коммерческому оформляется технический акт. При поступлении грузов мелкими отправками представитель грузополучателя осматривает каждое место, проверяет исправность тары и упаковок, наличие маркировки, определяет количество мест, массу, номера ящиков и сверяет с накладной. При наличии нарушений (нарушение тары, обшивки и т.п.) товары могут приниматься только после проверки содержимого. Приемка на прирельсовых складах осуществляется в том же порядке, как и от железной дороги. Она более эффективна, так как отпадают многие операции по дополнительной погруз-ке-выгрузке, доставке автотранспортом и т.п. Приемка товаров на складе производится в два этапа: предварительная приемка, при которой грузы в исправной таре принимаются по количеству мест и массе брутто, в открытой таре — по количеству внутритарных мест, единиц, комплектности. Штучные и весовые товары принимаются одновременно с выгрузкой. Товары без тары, в поврежденной таре принимаются по фактическому количеству в момент вскрытия (разгрузки) транспортных средств, не позднее сроков выгрузки; окончательная приемка производится на складе товарополучателя по массе нетто и количеству единиц одновременно со вскрытием тары, но не позднее 24 часов по скоропортящимся товарам и 10 дней по нескоропортящимся. При несоответствии количества товаров сопроводительным документам: приемка приостанавливается; составляется односторонний акт о выявленных нарушениях; обеспечивается полная сохранность товара; направляется извещение поставщику. Представитель одногороднего поставщика должен явиться не позднее, чем на следующий день (по скоропортящимся товарам — не позднее 4 часов), иногороднего поставщика — не позднее 3 дней с момента получения извещения, не считая времени на дорогу. В случае неявки приемка может осуществляться комиссией в составе представителя общественности, материально ответственного лица и товароведа. После завершения окончательной проверки также составляется развернутый акт в трех экземплярах (получателю, поставщику, бухгалтерии), в котором отражаются все моменты, связанные с недостачей. Акт подписывается всеми членами комиссии и утверждается директором предприятия. Член комиссии, не согласный с содержанием акта, подписывает его, но излагает собственное мнение. К акту прикладывается ряд документов, свидетельствующих о недостаче (упаковочные ярлыки, этикетки, квитанции, удостоверения, коммерческий акт и т.п.)- Приемка товаров по качеству является одной из важных операций технологического складского процесса. Она осуществляется в соответствии с тем же Положением, что и количественная приемка с целью выявления качества и комплектности товаров и их соответствия требованиям стандартов, технических условий или образцам. Качественная приемка осуществляется компетентными работниками — товароведами-бракерами по соответствующим товарам, для которых на складе должны быть созданы надлежащие условия (наличие нормативных документов, измерительных приборов и т.п.), вплоть до лабораторных испытаний. Приемка по качеству на складе осуществляется: при одногородней поставке — не позднее 10 дней, по скоропортящимся товарам — 24 часов; при иногородней — не позднее 20 дней; по скоропортящимся — 24 часов. Как правило, производится сплошная проверка качества. Может производиться и выборочная, если это предусмотрено стандартами или условиями поставки. При обнаружении несоответствия качества товаров или тары требованиям стандартов получатель обязан составить односторонний акт и в течение суток должен вызвать представителя од-ногороднего поставщика для составления двустороннего акта. Иногородний поставщик вызывается тогда, когда это оговорено в договоре поставки или уполномочить другое предприятие для участия в двусторонней приемке. Если представитель поставщика не явился в установленные сроки или вызов его необязателен, проверка качества может производится с участием представителя органа, осуществляющего государственный контроль качества или представителя местных органов власти. С согласия поставщика может быть произведена и односторонняя проверка. По результатам приемки составляется акт приемки или акт экспертизы, в котором четко излагаются причины и основания перевода в низший сорт товара или его забраковки. При возникновении разногласий между покупателем и поставщиком покупатель приглашает эксперта. Акты о скрытых недостатках на товары с гарантийными сроками составляются в течение 5 дней с момента обнаружения, но в пределах гарантийного срока. На товары без гарантийных сроков акт составляется в течение 5 дней со дня обнаружения, но не позднее 4 месяцев со дня поступления на склад. Акты служат основанием для предъявления претензии поставщику, которая направляется последнему в течение месяца после составления акта. В этот же срок претензия рассматривается поставщиком или изготовителем товара и результат сообщается получателю. Забракованные товары, а также товары, поставленные без согласия покупателя, складом не принимаются или принимаются на ответственное хранение, о чем уведомляется поставщик, Если в установленные Положением сроки поставщик товаром не распорядится, покупатель вправе сам распорядиться этим товаром (вернуть поставщику, сдать на переработку, реализовать и т.п.), покрыть расходы за хранение, а оставшуюся сумму вернуть поставщику. Хранение товаров на складах Операции, связанные с хранением товаров, для большинства складов являются основными технологическими функциями в отличие от розничной торговли, где они носят второстепенный характер. Надлежащее выполнение этих функций зависит от множества факторов и предполагает создание оптимального режима хранения с учетом физико-химических свойств и других особенностей товаров. Организация хранения предполагает выполнение ряда операций. К ним относятся: определение мест хранения товаров; разработка и соблюдение рациональных схем размещения товаров на хранение; укладка на хранение; определение и соблюдение режимов хранения и охраны товаров; уход за товарами; организация учета товаров. При определении мест хранения важное значение имеют физико-химические свойства товаров. Для некоторых товаров требуются затемненные помещения (картофель, жиры, ткани, фототовары и т.п.), для других — сухие (металлотовары), для скоропортящихся — холодильные камеры и т.п. Место хранения должно быть определено также с учетом товарного соседства. Разработка рациональных схем размещения товаров имеет существенное значение в целях оперативного контроля и ухода за товарами, ускорения их отборки и отпуска. Рациональные схемы размещения товаров предусматривают закрепление за товарами определенных групп, подгрупп и отдельных видов постоянных мест хранения (секций, участков, камер, стеллажей и т.п.). При их разработке должны быть учтены объем и порядок завоза товаров на склад, условия и скорость их реализации, товарное соседство, обеспечение сохранности, очередности отпуска со склада, сроки хранения и т.п. Так, для товаров с длительными сроками хранения и редким отпуском отводятся отдаленные от входа-выхода места и, наоборот, товары крупногабаритные, с большой оборачиваемостью, большим и частым объемом поступления и отпуска размещаются ближе к выходу и зоне комплектации запасов. Рациональные схемы размещения товаров предусматривают и индексацию, т.е. условное цифровое обозначение мест хранения товаров, которая позволяет более оперативно осуществлять поиск нужных товаров и учет движения товарных запасов, ускорить комплектование заказов. Четкая индексация способствует внедрению автоматизированных систем управления складскими операциями. На составление схем размещения товаров существенное влияние оказывает специфика хранимых товаров. На практике используется несколько способов хранения: хранение по принципу однородности; хранение товаров в зависимости от их размера и массы; раздельное хранение товаров повышенного и пониженного спроса; раздельное хранение специфических товаров. Одним из условий рациональной организации хранения является выбор способа укладки, который определяется свойствами, формой и массой товаров, упаковкой и другими факторами. На складах применяется два основных способа укладки: штабельный и стеллажный. Штабельный способ применяется при хранении в основном продовольственных товаров, затаренных в мешки, ящики, бочки (мука, сахар, крупа и т.д.), при хранении крупногабаритных товаров (холодильники, велосипеды, мотоциклы и т.п.). При этом товары укладывают на подтоварники или поддоны различными способами размещения (рис. 11.3). При штабелировании следует соблюдать ряд требований: штабель должен быть устойчивым; высота штабеля должна соответствовать нормативам (для товаров свыше 50 кг высота не должна превышать 2 м); должен быть обеспечен свободный доступ к штабелю; проходы между штабелями должны быть около 1,5 м, они размещаются не ближе 0,5 м от внешней стены и 1,5 м от отопительных приборов. Различают три метода штабельной укладки.

Прямая укладка, при которой расположение каждого верхнего тарного места совпадает с нижним, применяется главным образом при штабелировании товаров в ящичной таре. При перекрестной укладке (в клетку, колодцем) ящики различных размеров верхнего ряда укладываются поперек ящиков нижнего ряда. Обратная укладка применяется в основном при штабелировании товаров в мешках, когда каждый последующий ряд мешков кладется на предыдущий в обратном направлении. Широкое распространение на складах получил стеллажный способ укладки товаров. При этом способе товары хранятся на стеллажах в распакованном виде или во внешней таре (рядами, стопками, десятками и т.д.). Эффективно также стеллажное хранение товаров на поддонах. Преимущества стеллажного хранения: более эффективное использование вместимости склада, объема складских помещений; позволяет осуществлять более рациональную отборку товаров; более благоприятные условия для оперативного учета товаров и контроля за движением товаров; обеспечивается лучшая сохранность качества и т.п. Кроме штабельного и стеллажного хранения, на складах широко применяются и такие способы, как хранение на вешалах (одежда, мясо), навалом (соль, цемент), в закромах и контейнерах (овощи, картофель), рядами (холодильники, газовые плиты, мебель). За размещаемыми товарами должны быть обеспечены надлежащие режимы хранения и уход за ними. Оптимальные режимы хранения товаров народного потребления (табл. 11.1) определяются прежде всего температурой и влажностью воздуха, которые регулируются работниками склада при помощи систем отопления и вентиляции. Табл. 11.1. Оптимальные режимы хранения товаров на складах

Окончание табл. 11.1

Товары, хранящиеся на складах, должны постоянно осматриваться с целью предупреждения порчи, повреждения грызунами, молью, при необходимости перекладываться, проветриваться, просушиваться и т.п. В процессе технологических операций на складах могут возникать товарные потери: естественная убыль и актируемая. Естественная убыль обусловлена усушкой, выветриванием, распылом, утечкой, разливом товаров. На возмещение этих потерь установлены нормы естественной убыли, дифференцированные по временам года, срокам хранения, видам товаров, вида складского здания (охлаждаемые и неохлаждаемые). Нормы естественной убыли являются предельными и списываются с материально ответственных лиц только при наличии недостачи в процессе инвентаризации по ценам, по которым товары оприходованы. Размер естественной убыли на складе определяется по каждому товару в соответствии с фактическим сроком хранения с учетом объема отпуска и средних остатков за межинвентаризационный период. Актируемые потери возникают в основном в результате небрежного хранения. Эти потери списываются за счет виновных материально ответственных лиц. По отдельным товарам (стекло, фарфор, игрушки, винно-водочные изделия) установлены нормы боя, которые списываются по фактическим потерям, но не выше норм. 11.4. Организация отпуска товаров со склада Отпуск товаров со склада — заключительная стадия технологического процесса. Он предполагает выполнение следующих основных операций: прием заказа; оформление продажи (для оптовых предприятий) или отпуска (для розничных предприятий); отборка товаров с мест хранения; подготовка к отпуску; отправка покупателям. Прием заказов может осуществляться путем личной отборки товаров на складах или в залах товарных образцов, через автоматизированные системы передачи данных, устной передачи заказа, по письменному требованию. Прием заказов осуществляют товароведы-реализаторы. Оформление продажи (отпуска) производится путем выписки отборочного листа или распоряжения складу на отборку, после этого он передается в машиносчетное бюро для выписки счета или же товаровед-реализатор, проверив заказ с договором и наличием товаров, сразу передает его в машбюро для выписки счета. Чаще всего, особенно по сложноассортиментным товарам, оформление продажи производится в зале товарных образцов. В зале товарных образцов осуществляется показ имеющегося на складе ассортимента товаров, прием и оформление заказов. Здесь размещаются и рабочие места товароведов-реализаторов базы. Покупатели, выбрав нужные товары, дают заявку, на основании которой товаровед оформляет отборочный лист для склада. Отборка с мест хранения производится на основании отборочного листа или счет-фактуры. Различают ручную, механизированную и автоматизированную отборку. Ручная отборка применяется в основном для мелких заявок, товаров сложного ассортимента (по размерам, моделям и т.п.). Механизированная отборка может применяться в основном на крупных складах и для крупных партий товаров. Товар с поддоном снимается средствами механизации (краном, вилочным погрузчиком и т.п.) и доставляется в зону комплектования заказа. Автоматизированная отборка осуществляется оператором по заранее разработанной программе с использованием конвейеров, электроштабелеров, крана-штабелера, трансманипулятора. Отборка может быть индивидуальной (для одного покупателя) и комплексной (для нескольких покупателей). При комплексной отборке выписывается сводный отборочный лист, что позволяет более эффективно организовать и упростить весь процесс отпуска. Подготовка к отпуску заключается в доставке отобранных товаров в зону комплектования заказов и укладке их в инвентарную тару (контейнеры, специальные ящики, брезентовые мешки и т.п.). В каждое тарное место вкладывается упаковочный лист, тара пломбируется и перемещается в экспедицию, где осуществляется комплектование партий для завоза товаров в магазины по рациональным маршрутам. В экспедиции имеется специальный журнал, в котором указаны наименования покупателя, данные счета-фактуры, количество мест, номер тары. Заведующий экспедицией расписывается за получение товара и делает отметку после возврата счета-фактуры из магазина. Отправка покупателям — товары со склада могут быть отправлены непосредственно покупателю и вывезены его собственным транспортом, сданы в экспедицию склада для централизованной доставки или сданы представителю железной дороги или водного транспорта для доставки покупателям. Как правило, подготовленный к отправке товар доставляется в зону погрузки, сдается шоферу-экспедитору и отправляется в магазин. Заведующий магазином проверяет количество доставленных товаров, ставит штамп на всех экземплярах счета-фактуры, один из которых остается в магазине, два других возвращаются на базу. 11.5. Технико-экономические показатели работы складов На складах совершается огромное количество технологических операций, большие затраты труда и средств. Поэтому работа складов должна изучаться, анализироваться с целью повышения качества и эффективности их работы. Эффективность работы складов может определяться по ряду оценочных показателей, основными из которых являются: складской товарооборот; складской грузооборот; коэффициент использования площади склада; коэффициент использования объема склада; производительность труда работников склада; себестоимость переработки 1 т груза; уровень механизации складских работ. Складской товарооборот — количество реализованных складом товаров в стоимостном выражении за определенный промежуток времени (год, квартал, месяц, день). Складской грузооборот — натуральный показатель, характеризующий трудоемкость работы склада. Он определяется количеством переработанных тонн, кубических метров грузов и рассчитывается путем деления складского товарооборота на среднюю стоимость 1 т, 1 м3 груза, т.е.

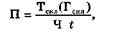

где Гскл — годовой грузооборот; Тскл — складской годовой товарооборот; С — стоимость 1 т груза. В грузообороте различают понятия грузопоток и грузопере-работка. Грузопоток определяется количеством груза, проходящего через участок в единицу времени, и характеризует процесс перемещения грузов не только с количественной, но и с организационной точки зрения. Грузопереработка включает количество перегрузок в процессе перемещения груза. Коэффициент переработки — отношение грузопереработки к грузообороту, характеризует качество технологического процесса (чем он ниже, тем лучше организация технологического процесса). Производительность труда складских работников (П) определяется как отношение товарооборота или грузооборота на одного работника в единицу времени:

где Ч — число работников склада; t — единица времени для расчета (час, день, смена, год). Себестоимость переработки тонны груза (Сп) представляет совокупность затрат живого и овеществленного труда на складе, свидетельствующий об эффективности применяемых схем технологического процесса. Она определяется по формуле:

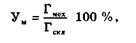

где 3эксп — годовые эксплуатационные затраты по переработке грузов, р.; Гскл — годовой грузооборот склада, т. Уровень механизации (Ум) складских работ определяется как отношение объема механизированных работ к общему объему выполняемых на складе работ:

где Гмсх — объем механизированного грузооборота, т; Гскл — общий объем переработанного складом груза, т. Коэффициент использования площади склада — это отношение полезной (предназначенной для хранения) площади к общей площади склада. Коэффициент использования объема склада — это отношение объема стеллажей и штабелей с товарами к общему объему склада. Чем выше эти показатели, тем ниже себестоимость переработки и выше эффективность складского процесса в целом. Окупаемость капитальных вложений (О) определяется отношением общего объема капитальных вложений (К) к среднегодовой прибыли (Пр):

Применение указанных показателей на практике позволяет определить эффективность складских технологических процессов, направления их рационализации, повышения производительности труда, ускорения обращения товаров.

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-24; просмотров: 3230; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.012 с.) |