Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет потребности предприятия в складских помещениях.Содержание книги

Поиск на нашем сайте

Размер складских помещений определяют исходя из: - номенклатуры и количества хранимых материальных ресурсов; - допустимой нагрузки на 1 м2 площади склада. Общая площадь склада делится на: - полезную (грузовую); - оперативную (приемно-отпускная, сортировочная, проходы и проезды); - конструктивную (перегородки, колонны, лестницы, площадки и т.д.). Расчет полезной площади производится: - по способу нагрузок; - по способу объемных измерителей. По способу нагрузок полезная площадь (Sпол) определяется по формуле:

где:

Второй способ (объемных измерителей) является более точным и используется при детальном проектировании складских помещений. Вначале выбирается оборудование склада (стеллажи, ячейки и т.п.), а затем определяется потребность в нем. При использовании клеточных стеллажей вначале определяется количество ячеек (nя) по формуле:

где:

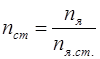

После этого определяют количество стеллажей (nст):

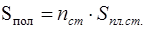

где: Зная площадь, занимаемую одним стеллажом, находят общую полезную площадь (Sпол). где

Общая площадь склада (Sоб) определяется по формуле: где: Величина этого коэффициента зависит от способа хранения материальных ценностей. Например, при хранении в штабелях он равен 0,6 – 0,7, при хранении на стеллажах – 0,3 - 0,4. В автоматизированных складах материальные запасы хранятся в ячейках на специальных стеллажах и применяется специальная транспортно-складская тара. В этих складах широко используются различные средства механизации и автоматизации складских операций.

Организация работы складов. Рациональная организация складских операций позволяет своевременно принимать решения о пополнении запасов материальных ресурсов и бесперебойно обеспечивать ими производство. Материальные ценности размещаются в определенном порядке; обычно по маркам, сортам, размерам. Наиболее ходовые материальные ценности размещаются в непосредственной близости от отпускных площадок, а малоходовые – дальше. Все места хранения нумеруются и снабжаются табличками с названием и индексом материальных ценностей. Для отпуска материалов в производство целесообразно проводить их подготовку, т.е. раскрой, резку, правку, расфасовку и т.д. Выдача материальных ценностей в цеха осуществляется по лимитным картам и по разовым требованиям. Организация отпуска материальных ценностей может быть пассивной и активной. При пассивной системе потребители получают на складах материальные ценности по лимитным картам или требованиям и доставляют в цеха. При активной системе на складе заранее подготавливают материалы и доставляют их в цех своими транспортными средствами. Регулирование материальных запасов осуществляется по системе максимум – минимум. Суть этой системы заключается в том, что определяется максимальный запас, минимальный и запас соответствующий точке заказа (подробно см. гл. 12. пункт 12.4.). Для управления материальными запасами используется также метод А – В – С. сущность его заключается в том, что осуществляется классификация материальных запасов в соответствии с определенным показателем важности, обычно по годовому использованию данного товара в денежном выражении (т.е. денежная стоимость единицы товара, умноженная на годовую потребность данного товара). Все материальные запасы делят на три класса: А (очень важные), В (средней степени важности), С (наименее важные). Класс А составляет 15 – 20% по объему занимаемой площади и от 60% до 70% по цене. Класс В составляет до 20 – 25% по объему и 20-30% по цене. Класс С составляет до 60% по объему и около 10% по цене. На практике это соотношение может меняться. При создании и поддержании материальных запасов имеет место следующие затраты и потери: - затраты на хранении; - стоимость приобретения; - потери, связанные с нехваткой материальных запасов. Это можно представить в виде формулы:

где:

П – потери, связанные с нехваткой материальных запасов (упущенная выгода) руб.

Литература

1. Организация производства и управление предприятием: учебник/ Туровец О. Г., Бухалков М. Н., Родионов В. Б. И др.; Под ред. О. Г. Турова. – М.: ИНФАР – М, 2003г. 2. Новицкий Н.И. Организация производства на предприятиях: Учеб. – метод. пособие. – М.: Финансы и статистики, 2001г. 3. Основы организации производства: Учебное пособие./Отв. Ред. Г.Е. Баженов. – Новосибирск: Изд-во НГТУ, 1996. 4. Фатхутдинов Р.А. организация производства: Учебник. – М.: ИНФРА – М, 2000. 5. Соколицин С.А., Кузин Б.Н. Организация и оперативное управление машиностроительным производством: Учеб. – Л.: Машиностроение, 1988г. 6. Организация и планирование машиностроительного производства. Под ред. Ипатова М. Н. И др.. – М.: Машиностроение, 1998г. 7. Васильев В.Н. Организация производства в условиях рынка. – М.: Экономика, 1993г. 8. Теория организации: Учебник/ Под ред. В. Г. Алиева. – М.: Луч, 1999г. 9. Основы организации производства: Учебник/ Под ред. Н. А. Чечина. – Самара: Изд-во Бином, 1999г. 10. Вильям Дж. Стивенсон. Управление производством/ Пер. с анг. – М: БИНОМ, 1999г. 11. Гончаров В.В. В поисках совершенства управления: Руководство для высшего управленческого персонала (Опыт лучших промышленных фирм США, Японии и стран Западной Европы). – М.: МП «Сувенир», 1993г. 12. Коно Т. Стратегия и структура японских предприятий: пер. с англ. – М. Прогресс, 1987г.

|

||||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 509; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.82.60 (0.006 с.) |

,

, - максимальный складской запас материалов, т,кг.;

- максимальный складской запас материалов, т,кг.; - допустимая нагрузка на т/м2, кг/ м2.

- допустимая нагрузка на т/м2, кг/ м2. ,

, - объем ячейки стеллажа, м3;

- объем ячейки стеллажа, м3; - объемный вес материала, т/м3, кг/ м3;

- объемный вес материала, т/м3, кг/ м3; - коэффициент заполнения объема.

- коэффициент заполнения объема. ,

, - количество ячеек в стеллаже.

- количество ячеек в стеллаже. ,

, - площадь, занимаемая одним стеллажом, м2.

- площадь, занимаемая одним стеллажом, м2. ,

, - коэффициент использования общей площади склада.

- коэффициент использования общей площади склада. ,

, - затраты на хранение материальных запасов, руб.;

- затраты на хранение материальных запасов, руб.; - стоимость приобретения материальных ценностей, руб.;

- стоимость приобретения материальных ценностей, руб.;