Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение длительности изготовления партии деталей.Содержание книги

Поиск на нашем сайте

Длительность технологического цикла изготовления партии деталей зависит от способа передачи деталей с одной операции на другую. Существует три способа: - последовательный; - параллельный; - параллельно-последовательный. Последовательный способ характеризуется тем, что вся обработочная партия деталей передается на следующую операцию только после окончания обработки всей партии на предыдущей операции. На рис. 6 показано графическое изображение последовательного вида движения деталей.

Ттех. цик. пос. Рис. 6. График последовательного движения деталей.

Где: n – размер обработачной партии деталей, шт.; №оп – номер операции; tшт. – штучное время на операцию, мин.; w – количество рабочих мест на операции. Тогда длительность технологического цикла партии деталей будет равна: Ттех. цик.пос .= В общем виде формулу для определения длительности технологического цикла партии деталей (Ттех. цик. пос .) при последовательном способе можно представить в таком виде: Ттех. цик. пос. = где: m – число операций в технологическом процессе. Этот способ используется при небольших партиях обрабатываемых деталей и невысокой трудоемкости операций. Преимущества этого способа заключается в том, что передача партии осуществляется полностью без дробления, а это упрощает планирование, учет, контроль. Недостатком является то, что при этом способе самая большая длительность технологического цикла. Параллельный способ характеризуется тем, что вся обработочная партия деталей разбивается на передаточные партии (р), которые передаются на последующие операции немедленно после окончания обработки на предыдущей операции. При этом технологический процесс строится таким образом, чтобы обеспечить непрерывную работу наиболее трудоемкой операции по соотношению Графическое изображение программного вида движения деталей показано на рис. 7.

0 20 40 60 80 100 120 140 160 180 200 220 Т

Ттех. цик. пар

Рис. 7. График параллельного вида движения деталей. Ттех. цик. пос =

В общем виде формулу для четырех операций можно записать так:

Ттех. цик. пос =

для m операций

Ттех. цик. пос. = Преимущество этого способа заключается в том, что длительность технологического цикла изготовления партии деталей самая короткая. Недостатки этого способа состоят в следующем: имеют места перерывы на рабочих местах, осуществляется дробление обработочной партии на передаточные, а это усложняет планирование, учет и контроль. Параллельно-последовательный характеризуется тем, что обработочная партия разбивается на передаточные. Если последующая операция по длительности Если последующая операция по длительности Производственный процесс, строится так, чтобы обеспечить непрерывную обработку всех передаточных партий на каждой операции. На рис. 8 показано графическое изображение параллельно-последовательного вида движения деталей.

Рис. 8. График параллельно-последовательного вида движения деталей.

На графике видно, что продолжительность технологического цикла при параллельно-последовательном способе передачи деталей меньше, чем при последовательном способе из-за наличия параллельности протекания каждой пары сложных операций на суммарное время совмещений. Таких совмещений столько, сколько операций в техническом процессе за минусом единицы.

t1 = (n-p)×

t2 = (n-p) ×

t3 = (n-p) ×

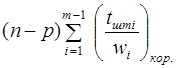

t - время совмещения (параллельности) выполнения каждой пары смежных операций. В общем виде t определяется по формуле: t = (n-p) ×

где:

Ттех. цик.пар. пос =

В общем виде формулу для четырех операций можно записать так: Ттех. цик. пос. = Ттех. цик. пос - Для m операций Ттех. цик. пос. = Ттех. цик. пос - Преимущества этого способа заключается в том, что длительность технологического цикла изготовления партии деталей значительно короче по сравнению с последовательным способом и нет перерывов на рабочих местах при обработке передаточных партий. Недостатки этого способа заключаются в том, что происходит дробление обработочных партий деталей на передаточные, а это усложняет планирование, учет и контроль.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 371; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.115.25 (0.007 с.) |

1

1

0 20 40 60 80 100 120 140 160 180 200 220 Т

0 20 40 60 80 100 120 140 160 180 200 220 Т (мин.)

(мин.)

, все остальные операции выполняются с перерывами.

, все остальные операции выполняются с перерывами.

(мин)

(мин) +

+  +

+  +

+  ;

;

больше предыдущей, то передаточная партия передается немедленно по окончанию предыдущей.

больше предыдущей, то передаточная партия передается немедленно по окончанию предыдущей.

1

1

Ттех. цик.пар.пос.

Ттех. цик.пар.пос.

- операции с наименьшим временем их выполнения из каждой пары рассматриваемых операций.

- операции с наименьшим временем их выполнения из каждой пары рассматриваемых операций. (мин)

(мин)