Расчет прочных заклепочных швов

Содержание книги

- Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- Расчет на прочность цилиндрической фрикционной передачи

- Что является основной кинематической характеристикой вариатора? Дайте определение.

- Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- Понятия о линии и полюсе зацепления. Профилирование зубьев

- Уточните основное условие для обеспечения постоянства передаточного числа зубчатой передачи.

- В каких случаях наблюдается подрезание зубьев?

- Расчет зубьев цилиндрической прямозубой передачи на изгиб

- Расчет цилиндрической прямозубой передачи на контактную прочность

- Последовательность проектировочного расчета цилиндрической прямозубой передачи

- Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- Расчет передачи с зацеплением новикова на контактную прочность

- Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- Устройство и назначение, достоинства и недостатки

- От чего зависит устойчивость винта?

- Какие из цилиндрических и конических зубчатых передач применяют для передачи вращения между валами, оси которых скрещиваются.

- Можно ли изготовить червяк из чугуна или бронзы.

- Последовательность проектировочного расчета червячных передач

- Конструкция и основные геометрические соотношения

- Геометрия передачи, кинематические соотношения и КПД плоскоременной передачи

- Основные геометрические соотношения и конструкции

- Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- Что понимают под долговечностью ремня?

- Расчет клиноременной передачи на тяговую способность и долговечность

- Конструкции приводных цепей и звездочек

- Как определить среднее давление р в шарнире. Назовите параметры d и В.

- Валы, оси, шпоночные и шлицевые

- Испытывают ли оси деформацию кручения?

- Уточненный расчет валов (осей) на выносливость

- Расчет осей и валов на жесткость

- Шпоные и шлицевые (зубчатые) соединея. Соединения с натягом

- Ваше мнение: какой основной недостаток имеют зубчатые соединения.

- Штифтовые и профильные соединения

- Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- Общие сведения. Классификация и область применения

- Перечислите типы подшипников качения, относящихся к радиальным, ра-диально-упорным, упорным.

- Какого типа подшипники следует выбрать для редуктора с шевронными зубчатыми колесами? Почему?

- Способы повышения долговечности подшипниковых узлов

- Перечислите недостатки применения жидкого смазочного материала по сравнению с пластичным для подшипников качения.

- Передают ли жесткие и упругие муфты вибрации, толчки и удары?

- За счет чего происходит компенсация осевого, радиального и углового сме- щений в зубчатой муфте?

- Краткие сведения о выборе и расчете муфт

- Резьбовые, заклепочные, сварные

- Конструкции резьбовых деталей и применяемые материалы

- В каком случае применяют проверочный и проектировочный расчеты?

- Расчет прочных заклепочных швов

- Краткие сведения о клеевых соединениях

Похожие статьи вашей тематики

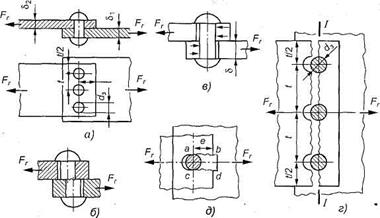

14.9. Методику определения основных соотношений размеров прочных швов рассмотрим на примере однорядного шва внахлестку, нагруженного поперечной силой Fr (рис. 14.10).

Рис. 14.10. К расчету соединений заклепками

Введем обозначения: d3 — диаметр заклепки; δ1 и δ2 — толщина склепываемых деталей (листов); t — расстояние между заклепками в ряду (или шаг заклепок); е — расстояние от центра заклепки до края детали (листа); z — число заклепок в ряду.

При расчете на прочность силы трения на стыке деталей не учитывают (принимают, что нагрузка передается только заклепками); считают, что нагрузка между заклепками распределяется равномерно, а диаметр заклепки равен диаметру отверстия (d3 = d0TB).

Параметр d3 определяется из расчета на прочность.

Причинами разрушения заклепочного соединения могут быть следующие: срез заклепок в плоскости соединения деталей (см. рис. 14.10, б); смятие заклепок и листов (см. рис. 14.10, в); разрыв листов в сечении, ослабленном отверстиями (см. рис. 14.10, г); срез кромки листа (в сечении ab и cd) у отверстия под заклепку (см. рис. 14.10, д).

Расчет заклепочного шва заключается в определении d3, t и е. Расчет ведется по эмпирическим соотношениям, полученным из условия равно-прочности заклепок и соединяемых листов, с последующей проверкой листов на прочность и уточнением коэффициента прочности шва.

Какую деформацию испытывают заклепки и соединяемые листы прочного однорядного шва внахлестку (рис. 14.10, a)?

14.10. Расчет параметров заклепки.

Диаметр заклепки определяют из условия прочности на срез (τср ≤[τ]ср) по формуле проектировочного расчета

(14.2) (14.2)

где Fr — поперечная сила, действующая на заклепки, Н; i — число плоскостей среза одной заклепки; для заклепки, показанной на рис. 14.10 i = 1; Z — число заклепок (задается конструкцией шва); [т]срз — допускаемое напряжение на срез для заклепок, МПа (табл. 14.1).

Таблица 14.1. Допускаемые напряжения для прочных стальных заклепочных швов при статической нагрузке

| Элемент шва

| Вид деформации, напряжение

| Способ изготовления отверстия

| Допускаемые напряжения, МПа

|

Ст2

| СтЗ

| | Склепываемые детали Заклепки

| Растяжение [σ]р Срез [τ]ср

Срез [τ]ср.3

Смятие [σ]См

| -

-

Продавливание Сверление Продавливание Сверление

|

|

|

Полученный по формуле (14.2) размер йг округляют до ближайшего большего стандартного значения (табл. 14.2). Затем заклепочное соединение проверяют на смятие по формуле

(14.3) (14.3)

(14.4) (14.4)

где σсм и [σ]см — расчетное и допускаемое напряжения на смятие для заклепочного соединения, МПа (см. табл. 14.1): 8 — толщина самой тонкой склепываемой детали, мм.

Таблица 14.2. Размеры (мм) заклепок с полукруглой головкой (см. рис. 14.7, а)

|

| D

| Н

| R

| г, не более

| /

| |

|

| 3,6

|

| 0,4

| 10-42

| |

| 12,8

| 4,2

|

| 0,4

| 14-50

| |

|

| 4,8

| 7,5

| 0,4

| 16-60

| |

|

|

|

| 0,5

| 16-85

| |

|

|

|

| 0,5

| 22-100

| |

|

| 9,5

|

|

| 26-110

| |

|

| И

|

|

| 32-150

| |

|

|

|

|

| 38-180

| |

|

|

|

|

| 52-180

| |

|

|

| 23,5

| 1,5

| 55-180

|

В формуле (14.3) [σ]см принимают для менее прочного из контактирующих материалов (заклепок или соединяемых листов).

14.11. Вывод формулы диаметра заклепки.

Условие прочности на срез одной заклепки для рассматриваемой расчетной схемы (см. рис. 14.10):

Здесь А — площадь опасного сечения заклепки, мм2. Отсюда

получим (см. 14.2)

14.12. Расчет параметров заклепочного шва и проверка прочности соединяемых деталей (листов).

1. Геометрические параметры заклепочного шва (см. рис. 14.10) определяют по эмпирическим формулам.

Шаг заклепочного шва в зависимости от числа рядов

(14.5) (14.5)

для однорядного шва внахлестку t= 3d3 (для двухрядного (t = 4d3)); для однорядного шва с двумя накладками t= 3,5d3 (для двухрядного (t= 6d3).

Расстояние от центра заклепки до края детали (листа):

для отверстий, полученных сверлением,

e1,65d3;

для продавленных отверстий

е = 2 d3. (14.6)

Толщина накладок (см. рис. 14.6)

(14.7) (14.7)

Толщина склепываемых деталей (листов) (см. рис. 14.6)

(14.8) (14.8)

Расстояние между рядами заклепок (см. рис. 14.5)

(14.9) (14.9)

2. Прочность соединяемых деталей (листов) проверяют: на растяжение в сечении /—/(см. рис. 14.10, г) по формуле

(14.10) (14.10)

где σр и [σ]р — расчетное и допускаемое напряжения на растяжение для соединяемых деталей (листов) (см. табл. 14.1).

Коэффициент прочности шва равен отношению прочности на растяжение заклепочного шва к прочности на растяжение целого листа:

Ф всегда меньше единицы. Для однорядного шва внахлестку φ = 0,65; для двухрядного с двумя накладками φ = 0,84.

|