Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет на прочность элементов заклепочного шва⇐ ПредыдущаяСтр 15 из 15

На основные размеры заклепочных соединений выработаны нормы, геометрические размеры заклепок стандартизованы. Диаметр заклепки назначают по рекомендации

где h — толщина соединяемых листов, и уточняют по стандарту.

Расстояние между рядами заклепок t = 2d + 8; расстояние от центра крайней заклепки до края листа е = 2d (см. табл. ПЗО Приложения). Обычно заклепочное соединение нагружено продольными силами, стремящимися сдвинуть соединяемые детали относительно друг друга. Расчет заклепок сводится в этом случае к расчету на срез. При центрально действующей силе считают, что внешняя сила распределяется между заклепками соединения равномерно. Трение в стыке не учитывают.

где F — нагрузка на соединение; z — число заклепок.

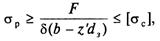

Условие прочности на срез (сдвиг)

где d3 — диаметр заклепки; [тс] — допускаемое напряжение среза, [тс] = 0,2ав; ав — временное сопротивление материала. Необходимое число заклепок из расчета на срез

Условие прочности на срез

где / — число площадок среза. Необходимое число заклепок с одной стороны от стыка

3. Расчет заклепок и листов на смятие (см. рис. 19.3). Площадь смятия

где δmin — минимальная толщина листа (толщина наиболее тонкого листа). Условие прочности на смятие

где [асм] — допускаемое напряжение смятия;

ав — временное сопротивление материала детали. Необходимое число заклепок из расчета на смятие соединяемых деталей

4. Расчет соединяемых листов на растяжение. Расчет проводится в сечении I — I, ослабленном отверстиями под заклепки (см. рис. 19.3). Условие прочности

где δ — меньшая из толщин листов; b — ширина листа; z' — число заклепок в ряду. При расчетах использовать табл. ПЗО Приложения, там же помещены рекомендации по определению шага заклепок t и расстояния от заклепки до края листа е. Глава 20. Сварные соединения Иметь представление о видах сварки, видах сварных соединений, их достоинствах и недостатках. Знать основные типы сварных соединений и сварных швов; расчет на прочность при осевом нагружении соединяемых деталей. Уметь проводить проверочные расчеты сварных соединений.

Сваркой называют процесс образования неразъемных соединений за счет создания атомно-молекулярных связей между элементарными частицами сопрягаемых деталей.

В последнее время разработаны технологии сварки металлов и их сплавов в однородных и разнородных сочетаниях, а также неметаллических материалов между собой и с металлами.

В зависимости от метода получения соединений сварку делят на · сварку плавлением и · сварку давлением. При сварке плавлением детали соединяют с помощью местного расплавления элементов соединяемых частей. Расплавляется только основной металл изделия по кромкам или основной и дополнительный металл (электрод и присадочный материал). Различают электрическую и химическую (газовую) сварки плавлением. Чаще применяется электросварка плавлением.

При сварке давлением поверхности соединяемых деталей претерпевают совместную упруго-пластическую деформацию, поверхности выравниваются, разрушается поверхностный слой. Атомы поверхностей сближаются на расстояние активного взаимодействия, и образуется металлическая связь. Применяется предварительный нагрев поверхностей до пластического состояния. Наибольшее распространение получила электроконтактная сварка. Сварка давлением применяется при массовом и серийном производстве в заводских условиях. Оценка сварных соединений

Достоинства сварных соединений: • возможность механизации и автоматизации процесса сварки; • высокое качество сварных соединений и рациональное использование металла сделали сварку экономически выгодным процессом; экономия металла достигается отсутствием отверстий, ослабляющих сечение соединяемых листов, меньшему весу соединительных элементов. Экономия металла по сравнению с заклепочными соединениями составляет 10...20 %; • по сравнению с заклепочными соединениями трудоемкость соединения ниже, а производительность выше. Применение сварки вместо литья и обработки резанием также приводит к экономии металла. Особенно выгодна сварка при единичном и мелкосерийном производстве.

Недостатки сварных соединений: • термические деформации в зоне шва и околошовной зоне могут приводить к трещинам и снижению прочности; • характерная форма швов приводит к концентрации напряжений; • механическая, химическая, физическая и структурная неоднородность шва. В целом сварные конструкции вытеснили клепаные из машиностроения, за исключением некоторых специальных случаев.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 601; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.107.161 (0.076 с.) |

1. Расчет односрезного соединения (рис. 19.3). Нагрузка на одну заклепку

1. Расчет односрезного соединения (рис. 19.3). Нагрузка на одну заклепку

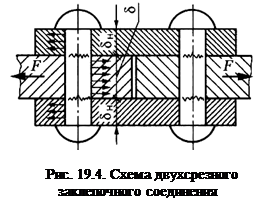

2. Расчет двухсрезного соединения (рис. 19.4). Площадь среза заклепки

2. Расчет двухсрезного соединения (рис. 19.4). Площадь среза заклепки