Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектировочный и проверочный расчеты.Содержание книги Поиск на нашем сайте

Требования к конструкции деталей машин. Критерии работоспособности и методы ее оценки. Совершенство конструкции оценивают по след пар-рам: высоты производительности и экономичность, надежность, простота управления и обслуживания, ремонтопригодность, удобство транспортировки. Степень соответствия требованиям характеризует критерии качества. Это некие конкретные пар-ры измеряемые или вычисляемые величины. Производительность – объем работы выполняемый в единицу времени. Основные требования: надежность, экономичность. Экономичность – минимальная стоимость производства и эксплуатации. Экономичность оценивается тремя факторами: 1.затраты на производство;2.затраты на материал;3. затраты на эксплуатацию. Надежность – свойство объекта выполнять заданные функции, сохраняя во времени значение установленных эксплуатационных показаний в заданных пределах. Надежность яв-ся комплексным свойством, которое в зависимости от назначения объекта и условию его применения может включать или сочетать след критерии:1.безотказность; 2. долговечность;3.ремонтопригодность;4.сохраняемость. Безотказность – способность сохр свои эксплуатационные показатели в течении заданной наработки без вынужденных перерывов. Долговечность – свойство объекта выполнять задание функционирования до предельного состояния с необходимыми перерывами для ремонта и технического обслуживания. Ремонтопригодность – приспособленность изделия к предупреждению и устранению отказов и неисправности. Сохраняемость – способность сохранить требуемые эксплуатационные показатели после установления срока хранения и транспортирования. Отказ-нарушение работоспособности объекта вследствие внештатных ситуаций. Отказы бывают: полные, частичные, внезапные, постепенные, опасные для жизни, тяжелые и мягкие, устранимые и не устранимые, приработочные, отказы по причине износа, усталости и старости материала. Количественная характеристика надежности – величина, оценивающая вероятность безотказной работы на основании статистики эксплуатации группы идентичных машин. P(t)=Nt/No=(No-Nt’)/No=1-F(t) Nt’ – число образцов по которым были отказы в работе за время t. No - число испытанных образцов машин.

Nt=No-Nt’ – количество образцов, прошедших испытание F(t) - вероятность отказа=Nt’/No. Надежность сложной системы равна произведению надежностей отдельных элементов входящих в систему. Работоспособность – состояние объекта при котором он способен выполнять заданные функции с параметрами установленными нормативно-технической документацией. Она характеризуется след критериями: -прочность (способность детали сопротивл разрушению);-жесткость (способность сопротивл деформации);-теплостойкость;- виброустойчивость;-рабочий режим узла должен находиться до или после резонансной зоны. Прочность яв-ся основным критерием для большинства деталей машин. Разрушение чаще бывает из-за: потери статической прочности; вследствии потери сопротивления усталости. Первый вид обычно бывает когда рабочек нагрузки или напряжение превышает предел прочности материала. Обеспеч прочности достигается путем расчета деталей и сравнения с напряждопускаемыми. При наличии концентраторов напряжения вводят в расчеты (для обеспечения необходимого запаса прочности)коэф-т концентра-ых напряжений Kд. Прочность оценивается с помощью допускаемых напряжений или запаса прочности.

Расчет сварных соединений стыковыми швами Стыковые соединения могут разрушаться по шву, месту сплавления и сечения самой детали в зоне термического влияния. При качественно выполненной сварке зона стыка шва должна обладать такой же прочностью что и основной мет детали. Поэтому разрушение в основном происходит в зоне термического влияния. Зона терм влияния – прилегающая ко шву зона детали, у которой при нагреве и сварке понижаются механические св-ва металла. Поэтому соед стыковыми швами рассчитывается на прочность по размерам сечения детали выше указанной зоны в зав-ти от вида действия нагрузок по тем же факторам что и целые детали. Возможные снижения прочности детали связанные со сваркой учитываются при назначении допусков напряжений. Допуск напряжений при раст – сжатии материала шва определяется: [s]= j[sр] j=1,0 для косых швов Варианты нагружений: sр

sр=FsinB/b*L≤[sр] sр=Mx(y)/Wx(y)= sM/b2*L≤[s’р] sр=6M/b*L2≤[sр] Тавровые соединения Тавровое соединение(шов угловой, детали без раздела кромок. Расчет ведут только по касательным напряжениям

tF =F/n*L=F/0.7*k*L≤ [t’]

tF =M/W=4M/0.7*k* pd2≤ [t’]

tT =T/Wp=T*dmax/Ip=T(d/2)/h*p*d*(d2/4)=2T/0.7*k*p*d2≤ [t’]

в) при совместном действии силы F и моментов M и T. t=tF+( 9.Нахлесточное соединение

Фланговые швы

При комбинированном соединении лобовым и фланговым швами:

10.Шпоночное соединение. Распрастранены с призматической и сегментной шпонкой.

Призматические шпонки стандартизованы.Различные стандарты шпонки выполнены таким образом,чтонайбольшая вероятность разрушения-это разрушение смятия.

Рачет сигментной шпонки

Сигментные шпонки используются: при коротких ступицах насаженых на вал.

Шлицевые соединения. Существуют 3 вида шлицевых соединений: 3)Треугольными шлицами(рис.3) Недостатки:1)Наличие в углах пазов месных напряжений хоть и меньше чем у шпоночных.2)Неравномерность распределения нагрузки между зубьями шлицов.3)Большая стоимость изготовления. Способы центрирования шлицевыхсоедининий: А)По наружному диаметру вала (D). Б)По внутр-ме диаметру вала (d) В)По боковым поверхностям

Выбор цетрирования зависит от режима нагрузки.При значительной нагрузке и пониженных значениях во фтулке применяют боковое центрирование,как обеспечивающее лучшее распределение нагрузки. По степени подвижности шлицевые соединения бывают: А)подвижные. Б)Неподвижные. В)Условнонеподвижные.

Оновные критерии расчета- это смятие и расчет на износ. T – передаваемоесоединения,момент. L-рабачая длина вала SF-удельный суммарн-й стат. момент площади рабочих поверхностей.

G=Ft/A=2T/(dср*h*l*z) dср= 0.5*(D+d); h= 0.5*(D-d)-2f; Sf=0.5*dср*h*z Для эвольвентных шлицевых соедdср=m*z (m- модуль шлиц соединений; h SF= 0.5*m2*z2 Заклепочное соединение Достоинства: 1.Высокая надежность соединения. 2.Удобство и надежность контроля качества шва. 3.Хорошая сопротивляемость вибрационным и ударным нагрузкам. Недостатки: 1. Высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины). 2. Большой расход материала, так как из-за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений. Кроме того, необходимость применения накладок и прочих дополнительных элементов также приводит к увеличению расхода материала. Применение. В настоящее время заклепочные соединения применяют: 1. В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения. 2. При изготовлении конструкций из не свариваемых материалов (дюралюминий, текстолит и др.). 3. В соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве. В современном машиностроении область применения заклепочных соединений все более сокращается по мере совершенствования методов сварки. Основные типы заклепок. Форму головки выбирают в зависимости от назначения заклепочного шва. Форма определяет тип заклепки. Наибольшее применение имеют заклепки с полукруглыми головками (рисунок 3.2, а). Заклепки с потайными головками (рисунок 3.2, б)применяют тогда, когда конструктивно недопустимы выступы головок.

Рисунок 3.2 – Основные типы заклепок: а – с полукруглой головкой; б – с потайной головкой; в – с полу потайной головкой; г – трубчатая Расчеты заклепочных соединений Расчет заклепок могут проводить:

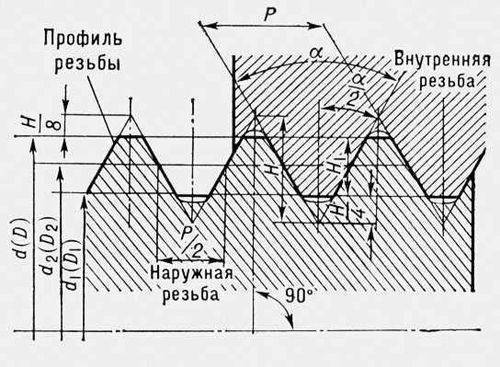

, где F – сила, действующая на заклепку, [ Резьбовые соединения Резьба – выступы образованные на основной поверхности гаек и расположенные по винтовой линии

В зависимости от формы поверхности, на которой образована винтовая нарезка, Р. бывают цилиндрические и конические (наружные и внутренние), а в зависимости от направления винтового движения резьбового контура — правые и левые; по числу заходов (ниток нарезки) различают Р. однозаходные и многозаходные (двухзаходные, трёхзаходные и т. д.) Методы изготовления: нарезка, фрезерование, накатка, литьё и выдавливание

профиль (контур выступа и канавки в осевом сечении); номинальный диаметр (d, D); число заходов (n); ход (Ph = P х n); направление.

Расчет резьбовых соединений

где Ft – движущая окружная сила; F – осевая сила на винте; Окружная сила трения в треугольной резьбе больше, чем в прямоугольной резьбе. Соотношение окружных сил трения в прямоугольной и треугольной резьбах удобно рассмотреть на моделях с кольцевыми витками, приняв угол подъема резьбы, равной нулю (рисунок 4.22, б).

Рисунок 4.22 – Силы взаимодействия между винтом и гайкой Окружная сила трения для витка прямоугольного профиля Для витка треугольного профиля F1=Nf

где

Клемовые соединения Клеммовые соединения применяют для закрепления деталей на валах и осях, колоннах, кронштейнах. По конструктивным признакам различают два типа клеммовых соединений: со ступицей, имеющей прорезь При соединении деталей с помощью клемм используются силы трения, которые возникают в результате затяжки крепежных деталей, поэтому данный вид соединения называют фрикционно-винтовым. Силы трения позволяют нагружать соединения моментом Т и осевой силой Достоинства клеммовых соединений: простота монтажа и демонтажа, самопредохранение от перегрузок, возможность регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях. В зависимости от упругих свойств соединяемых деталей и характера сопряжения деталей при расчете можно рассмотреть два предельных случая (рис. 3.15). 3.3.5.1. Клемма обладает большой жесткостью, а посадка деталей выполнена с большим первоначальным зазором (рис. 3.15,а). В этом случае контакт деталей происходит по линии. Условия прочности соединения:

где

Соединения с натягом

Расчет соединений с натягом Запрессовка Расчёт соединения с натягом втулки и вала. При этом втулка и вал (если в нём имеется отверстие) считается толстостенным цилиндром (то есть толщина стенки которых не более чем в пять раз меньше радиуса цилиндра). Исходя из сил, действующих на соединение, находим контактное давление

где Далее находим расчётный натяг

, где

где Если сборка производится температурным деформированием, то нет необходимости вводить поправку.

Механический привод Мех. Передачи служит для преоб. Вращающего момента и изменение угловых скоростей при передачи от двигателя к рабочему органу. Она состоит: 1.Двигатель 2.Муфта соединительня(МУВТ) 3.Механ. передача 4.Муфта компенсирующая(зубная,цепная) 5.Рабочий орган

МП выполн. След.фун.: Увелич. Враща. Момент Т и умень. Углов. Скорость вращения---РЕДУКТОР Умень Т и увел. Омегу-----Мультипликатор Распеределяетвращ. Моменты между несколькими Р.О.----Диферицильный Реверсировать вращ. Моменты-Реверс Регулировать Р.О. вращении-коробка П- Ступенчатый И бесступенчатый-вариатор Фрикционные передачи Передачи, в которых движение от одного вала к другому передается за счет трения между рабочими поверхностями вращающихся катков (дисков), называют фрикционными. Фрикционная передача состоит из двух колес (катков) — ведущего и ведомого, которые прижаты друг к другу с заданной силой. При вращении одного из катков, например, ведущего приходит в движение ведомый, благодаря возникающей силе трения. Условие работоспособности передачи Тmp >= F, где: F — передаточное окружное усилие; Тmp — сила трения в месте контакта. Примечание. Окружное усилие — сила, которая вращает шкив, коленчатый вал, маховик и т. д., направленная по касательной к окружности, по которой движется точка приложения этой силы. Определяют окружное усилие по формуле F = М/r, где: М — вращающий момент; r — расстояние от точки приложения окружного усилия до оси вращения. Если это условие нарушается, то возникает буксование, то есть ведомый каток не вращается, а ведущий скользит по нему. Передаточное число фрикционной передачи — отношение угловых скоростей ведущего и ведомого валов — не может быть строго постоянным, так как всегда существует относительное проскальзывание катков, изменяющееся в зависимости от нагрузки. Различают фрикционные передачи с условно постоянным передаточным числом между валами с параллельными пересекающимися осями и передачи с переменным передаточным числом (вариаторы) без промежуточного звена и с промежуточным звеном. В зависимости от условий работы фрикционные передачи подразделяют на открытые, работающие всухую, и закрытые, работающие в масле. Коэффициент трения в открытых фрикционных передачах выше, а прижимное усилие катков меньше. В закрытых фрикционных передачах масляная ванна делает скольжение менее опасным, кроме того, обеспечивается отвод тепла и увеличивается долговечность передачи. Достоинства: 1. Простота конструкции и обслуживания. 2. Равномерность и бесшумность работы. 3. Возможность бесступенчатого регулирования передаточного числа, причем на ходу, без остановки передачи. Недостатки: 1. Большой и неравномерный износ рабочих поверхностей катков при буксовании. 2. Большие нагрузки на валы и подшипники от прижимного усилия Fn, что увеличивает их размеры и делает передачу громоздкой. Этот недостаток ограничивает величину передаваемой мощности. 3. Непостоянство передаточного числа i из-за проскальзывания катков.

Ременные передачи Ременные передачи – относятся к передачам фрикционного типа. Состоит из двух шкивов охваченных бесконечным ремнём. Достоинство передачи: 1) Возможность передачи вращения между валами, на значительном расстоянии. 2) 3) Недостатки: 1) Большие геометрические размеры 2) Непостоянство передаточного отношения 3) Значительные нагрузки на валы. Типы: 1) В зависимости от сечения ремня различают: · Плоскоременные передачи · Клиновидный ремень (Тяговая способность при прочих равных условиях прим. в 3 раза выше чем у плоскоременной)

· Поликлиновая передача Все преимущества плоско клиноременной ·

Кинематические и геометрические параметры ременных передач

Известные: d1, d2, U, n1, n2 Определяемые: β- угол между ветвями, α- угол обхвата на меньшем шкиве; а- межосевое расстояние; l- длина ремня.

Зубчатые передачи - состоит из пары зубчатых колёс. Общее название зубчатое колесо. Если два- меньшее шестерня, большее колесо. Классификация: · В зависимости от окружной скорости зацепления тихоходные среднескоростные быстроходные · В зависимости от поверхности зуба 1) Эвольвентные 2) Зацепление новикова 3) Циклоидальное · По типу зубьев 1) С прямым зубом 2) С косым зубом 3) С круговым зубом · В зависимости от твёрдости поверхности зубьев 1) НВ<350 2) HB>=350

34. Геометрические параметры прямозубой цилиндрической передачи Меньшее ЗК - шестерня. m– модуль =Р-шаг/П-число ПИ, aW – межосевое расстояние, Yd =bW(ширина)/dW – коэффициент ширины, a = 20° – угол профиля, U – передаточное число, делительный диаметр d, диаметры вершин dаи впадин df

Все параметры зубчатых передач и индексы которые используются стандартизованы. Параметры с индексом омега относятся к начальной окружности. Параметры с индексом v относятся к основной окружности оси поверхн. Индекс «а» окружности вершин Индекс «b» к окружности впадин Параметры без индекса относятся к делительной окружности.

35.Критерии работоспособности и расчета зубчатых передач Поломка зубьев. Наиболее опасный вид разрушения, приводящий к выходу из строя передачи и часто к повреждению других деталей (валов, подшипников) Поломка зубьев может вызываться большими перегрузками ударного или статического действия или усталостью материала от многократно повторяющихся нагрузок. Поломки от перегрузок часто бывают связаны: а) с концентрацией нагрузки по длине зубьев из-за погрешностей изготовления или больших упругих деформаций валов; б) с износом зубьев, приводящим к их ослаблению и к росту динамических нагрузок; в) с вводом в зацепление на ходу передвижных шестерен. Трещины обычно появляются у основания зубьев на стороне растянутых волокон. При усталостном разрушении излом имеет вогнутую форму на теле колеса, при разрушении от перегрузки — выпуклую. Зубья шевронных и широких косозубых колес обычно выламываются по косому сечению (от основания к вершине противоположного торца). Стандарт предусмотр 12 степеней точности(1-самы точные)В машиностроении исп 6-8 Степ. Точности хар-ся 3-мя параметрами 1)Кинаматич точность (Нормой кинемат точности регламентируют наибольшую погрешность передаточного числа или угла поворта в пределах 1-го оборота зубч. Колеса 2)норма плавности работы (Нормой плавности регламентир. Многократно повтор циклич ошибки передвточного числа или угла поворота за 1 поворот 3)Норма пятна контакта зацепления (Нома контакта зубьев регламентируется очисткой изготов. и контакта влияющие на площадь контакта

36. Расчетная нагрузка при расчете ЗП

При работе передачи возникают дополнительные нагрузки из-за ошибок изготовления деталей, их деформаций, погрешностей при сборке и условий эксплуатации. Расчетная нагрузка определяется умножением номинальной нагрузки на коэффициент нагрузки К > 1. Номин нагрузка опред Gп распределяется неравномерно: 1) между одновременно работающими парами зубьев. 2) по длине зуба 3) возникает дополнительная внутренняя динамическая нагрузка. 4) внешняя динамическая нагрузка. T1H=T1×KH T1F=T1×KF Коэффициент нагрузки: KH = KHA×KHV×KHb×KHα - Коэф нагрузки при расчете контактных напряжений KF = KFA×KFV×KFb×KFα, - при расчете напряжений изгиба KA – коэффициент внешней динамической нагрузки; KHV, KFV – коэффициенты, учитывающие внутренюю дин. нагр KHb, KFb – коэффициенты концентрации нагрузки, учитывающие неравномерность распределения нагрузки по длине контактных линий;. KH£, KF£ – коэффициент, учитывающий характер распределения нагрузки между зубьями. Для прямозубой передачи равен 1, для косозубой определяется по формуле.

Расчет по напряжению изгиба Поломка зубьев связана с напряжениями изгиба, вследствие усталости материала от длительно действующих нагрузок. Расчет на изгиб сводится к проверке условия: При выводе расчётной формулы для определения напряжений изгиба принимают следующие допущения: Распределённую по ширине венца зуба нагрузку заменяют сосредоточенной силой Напряжение изгиба в опасном сечении (вблизи хорды основной окружности), т.е. напряжение на растянутой стороне зуба, где возникают усталостные трещины. Напряжения определяются отношением внешней силы к моменту сопротивления сечения.

Валы. Оси Вал-устройство передающее крутящий момент, ось не передает его а испытывает изгибающий момент. В зависимомти от формы различают: 1)гладкие валы 2) ступенчатые валы 3) Гибкие валы 4) коленчатые валы Сущ. 2 вида расчета валов. 1) Проектировачный расчет 2) Проверочные расчет а) расчет на выносливость б) расчет на колебания в) расчет на жесткость Часть вала или оси контактирующей с опорой наз.цапфой. Если цапфа воспринимает осевые нагрузки это пята.если цапфа расположена после средней части вала это шейка Расчет вала на выносливость Разрушение большинства валов происходит из-за потери усталости материала, производят расчет на выносливость. Расчет на усталость заключается в определении коэф. запаса прочности в опасном сечении и сравнивает его с допустимым запасам коэф прочности. Для расчета на усталость действительную схему вала заменяют условной схемой вала. При этом одну из опор заминяют шарнирно не подвижной, другую шарнирно подвижной опорой. Строят эпюры на изгиб и крутящих моментов, за опасное сечение принимают сечение вала в катором действует минимальный изгибающий и крутящий момент А) различные виды канавок: галтель, поднутрения. Концентратором является посадка с гарантированным натягом на вал; участки валов где имеются резьбы шлецы. Расчет вала на жесткость Упругие перемещения вала отрицательно влияют на работу деталей связанных с ним. Прогиб вала вызывает неравномерные нагрузки: поворот сечения под подшипниками вызывает перекос. Допустимые упругие перемещения зависят от условия эксплотации и определяется для каждого конкретного случая.

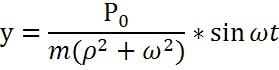

Стрела прогиба у не должна привышать: y≤0.001m-дляцелендрических у≤0.005м-для конических Угол поворота сечения под подшипниками 0.001рад. для роликовых, 0.005рад шарико–подшипник. Малое значение прогиба и углов поворота приводит к тому что в некоторых случаях работоспособность вала опред. Не расчетом на долговечность а расчетом на жескость. Величина перемещения и условия поворота опред. По методу Верещагина. Расчет вала на колебания Расчет на колебания проводят для того, что бы в процессе работы не возникали в механической системе резонансные колебания. вынужденные колебания системы с одной степенью свободы Описываются уровнением

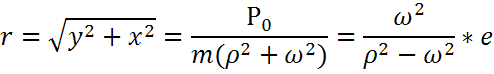

У-амплитуда вынужденного колебания, Р0-амплитуда возмущающей силы, m- масса, ρ-частота собственного колебания системы. ω-круговая частота возмущающей силы.

Полная амплитуда колебаний определяется:

Условие: 1) ρ>ω; амплитуда будет направлена против экцентрисистета. 2) ρ≥ω; центр тяжести не сбалансированной массы будет располагаться на оси вращения. Подшипник Классификация подшипников: 1.В зависимости от типа трения: качения, скольжения 2.В зависимости от формы тел качения: шариковые, роликовые 3.В зависимости от воспринимаемой нагрузки: радиальные, радиально-упорные, упорные, упорно-радиальные 4.В зависимости от числа тел качения: однородные Подшипник состоит:1)Внутреннее кольцо, 2)наружное кольцо, 3)тело качения, 4)сепаратор Виды серий:1-особо легкая серия, 2-легкая серия, 3-средняя серия, 4-тяжелая серия, 6-средняя широкая Типы подшипников:0-радиальный-шариковый, 1-радиальный-шариковый сферический, 2-роликовый-радиальный с цилиндрич. Роликами, 3-роликовый радиальный со сферич.роликами, 6-шариковый радиально-упорный,

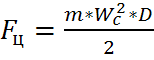

Динамика подшипника В процессе работы подшипника качения под действием центростремительной силы каждое тело качения прижимается к дорожке наружного кольца с силой

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 513; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.147.141 (0.012 с.) |

=F/b*L≤[sр]

=F/b*L≤[sр]

≤[t’]

≤[t’]

При нессиметричномфланг.расположении швов силы действующие в сварных швах F1 и F2 определяю по правилу статики.

При нессиметричномфланг.расположении швов силы действующие в сварных швах F1 и F2 определяю по правилу статики. 4)

4)  5)

5)  6)

6)  =

=

-эф.коэф. концентрации напряжений. a,b-коэф. для углерод. сталей.

-эф.коэф. концентрации напряжений. a,b-коэф. для углерод. сталей.

G=

G=

)

)

ср] - допускаемое напряжение заклепок на срез, k – число плоскостей среза в соединении, d – диаметр стержня заклепки, [

ср] - допускаемое напряжение заклепок на срез, k – число плоскостей среза в соединении, d – диаметр стержня заклепки, [  см] - допускаемое напряжение заклепок на смятие, n – количество заклепок (в односрезных заклепках n = k), s – наименьшая толщина соединяемых частей, [

см] - допускаемое напряжение заклепок на смятие, n – количество заклепок (в односрезных заклепках n = k), s – наименьшая толщина соединяемых частей, [

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как . (4.1)

. (4.1)

, (4.2)

, (4.2)

, (4.3)

, (4.3) ;

;  – угол профиля резьбы, откуда приведенный коэффициент трения

– угол профиля резьбы, откуда приведенный коэффициент трения .

. .

. ;

;  , (3.48)

, (3.48) – сила нормального давления (реакция) в месте контакта;

– сила нормального давления (реакция) в месте контакта;  – коэффициент трения;

– коэффициент трения;  – касательная к поверхности вала сила, равная силе трения.

– касательная к поверхности вала сила, равная силе трения.

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Натягом называют положительную разность диаметров вала и отверстия. После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей становится общим. При этом на поверхности посадки возникают силы трения, которые обеспечивают неподвижность соединения.

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Натягом называют положительную разность диаметров вала и отверстия. После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей становится общим. При этом на поверхности посадки возникают силы трения, которые обеспечивают неподвижность соединения. :

:

— коэффициент запаса сцепления

— коэффициент запаса сцепления  ;

;  — осевая сила;

— осевая сила;  — крутящий момент;

— крутящий момент;  — номинальный диаметр;

— номинальный диаметр;  — длина соединения;

— длина соединения;  — коэффициент трения скольжения.

— коэффициент трения скольжения. :

:

— модуль упругости;

— модуль упругости;  — коэффициент Пуассона Так как имеются неровности профиля, которые деформируются и затрудняют продвижение запрессовки, полученное значение увеличиваем на величину поправки и получаем практический натяг:

— коэффициент Пуассона Так как имеются неровности профиля, которые деформируются и затрудняют продвижение запрессовки, полученное значение увеличиваем на величину поправки и получаем практический натяг:

и

и  — среднее арифметическое отклонение профиля микронеровностей посадочных поверхностей

— среднее арифметическое отклонение профиля микронеровностей посадочных поверхностей Плавность и бесшумность в работе

Плавность и бесшумность в работе Возможность предохранения от перегрузок

Возможность предохранения от перегрузок

Зубчатоременная Работает по принципу зацепления. Может использоваться в точных кинематических цепях. Обладает высокой тяговой способностью.

Зубчатоременная Работает по принципу зацепления. Может использоваться в точных кинематических цепях. Обладает высокой тяговой способностью. ;

;  ;

;

aw=(d1+d2)/2. Ширина зубчатого колеса равна b2=Yb(коэф ширины)*aw. Ширину шестерни принимают в 1,12 раз больше, чем ширина колеса b1=1,12*b2.

aw=(d1+d2)/2. Ширина зубчатого колеса равна b2=Yb(коэф ширины)*aw. Ширину шестерни принимают в 1,12 раз больше, чем ширина колеса b1=1,12*b2. ,

,

зацепления передаются одной парой зубьев, которая приложена к вершине зуба и направлена по нормали к его профилю (сила трения не учитываются); 2) зуб рассматривают как консольную балку прямоугольного сечения, что позволяет рассчитывать его методами сопротивления материалов. Фактически зуб представляет собой балку с изменяющейся формой. Это учитывается введением в расчётные формулы теоретического коэффициента концентрации напряжений Кт.

зацепления передаются одной парой зубьев, которая приложена к вершине зуба и направлена по нормали к его профилю (сила трения не учитываются); 2) зуб рассматривают как консольную балку прямоугольного сечения, что позволяет рассчитывать его методами сопротивления материалов. Фактически зуб представляет собой балку с изменяющейся формой. Это учитывается введением в расчётные формулы теоретического коэффициента концентрации напряжений Кт. и сжимающую

и сжимающую  , где

, где  - угол направления нормальной силы Fn. Он несколько больше угла зацепления

- угол направления нормальной силы Fn. Он несколько больше угла зацепления  .

.

и

и  - расчётное и допускаемое напряжения изгиба, Н/мм2.

- расчётное и допускаемое напряжения изгиба, Н/мм2.

. Величину этой силы учитывают только для быстроходных подшипников. Основные причины выхода из строя:1)усталостное выкрашивание беговых дорожек колец и тел качения, 2)износ дорожек колец и тел качения, 3)разрушение сепараторов, 4)наличие следов пластической деформации. Подбор подшипников осуществляют по 2-ум критериям:1)расчет на статическую грузоподъемность, 2)расчет на

. Величину этой силы учитывают только для быстроходных подшипников. Основные причины выхода из строя:1)усталостное выкрашивание беговых дорожек колец и тел качения, 2)износ дорожек колец и тел качения, 3)разрушение сепараторов, 4)наличие следов пластической деформации. Подбор подшипников осуществляют по 2-ум критериям:1)расчет на статическую грузоподъемность, 2)расчет на