Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы повышения долговечности подшипниковых узловСодержание книги

Поиск на нашем сайте

11.20. Подшипники качения выходят из строя по разным причинам. Часто в подшипниках качения ломаются сепараторы, реже повреждаются рабочие поверхности колец и тела качения. Тонкостенные штампованные сепараторы выходят из строя обычно вследствие разрушения мест, ослабленных отверстиями под заклепки. При перегрузках подшипника лопается наружное кольцо или же разрушаются тела качения. Эти явления наблюдаются также при перекосе подшипников качения во время их монтажа. При отсутствии смазочного материала и большом давлении тел качения на сепаратор, а также при неправильной сборке может произойти заедание тел качения, что приведет к их поломке. При попадании песка и других твердых частиц в смазочный материал происходит абразивное изнашивание рабочих поверхностей колец. Очень часто подшипники качения выходят из строя вследствие усталостного выкрашивания рабочих поверхностей. Перечислите основные виды разрушения деталей подшипников. 11.21. Пути увеличения долговечности подшипников — изготовление их из самых высококачественных материалов, совершенствование конструкции и технологии изготовления, технически правильная эксплуатация. Назовите основные причины, влияющие на долговечность подшипников качения. Конструкции узлов

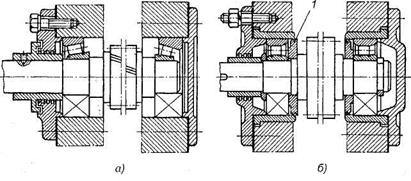

11.22. При проектировании подшипниковых узлов учитывают следующие факторы: • назначение узла; • условия эксплуатации (величины и направления действующих нагрузок, состояние внешней среды, температурные условия и т. п.); • условия общей компоновки; • технологические возможности обработки деталей узла. Эти факторы влияют на выбор типоразмера подшипника, конструкции вала и корпусов подшипников, на способ установки и крепления подшипников, выбор системы уплотнения, смазочного материала, на степень точности изготовления деталей. Рациональное решение всего комплекса вопросов, возникающих при проектировании, должно обеспечить нормальную работу подшипникового узла. 11.23. Подшипниковые узлы должны отвечать следующим техническим требованиям: • все детали подшипникового узла должны обладать достаточной прочностью и жесткостью; • конструкция подшипникового узла должна обеспечить нормальную работу подшипника; • подвод смазочного материала, а также уплотнение в подшипниковых узлах должны соответствовать эксплуатационным требованиям; • узел должен быть удобен в монтаже и демонтаже; • обеспечивать надежность и долговечность с одновременным снижением стоимости проектируемого узла. Какое из указанных требований при проектировании подшипниковых узлов является основным? 11.24. Жесткость посадочных мест обеспечивается достаточной толщиной гнезд корпусов, предназначенных для установки наружных колец, а также постановкой ребер жесткости. Причиной заклинивания подшипников в узле могут быть температурные удлинения вала, возникновение значительной осевой нагрузки при неточно выдержанных линейных размерах вала из-за непродуманной взаимной установки подшипников. Прогибы валов, несоосность посадочных мест могут также служить причиной заклинивания. 11.25. Подшипниковый узел от перемещения в осевом направлении фиксируют путем соответствующей установки деталей в узле. Внутренние кольца обоих подшипников могут упираться в буртики вала (рис. 11.6, а) или же в мазеудерживающее кольцо / (рис. 11.6, б).

Рис. 11.6. Конструкции подшипниковых узлов

В некоторых случаях (например, при установке вала шестерни конического редуктора) внутренние кольца упираются в распорную втулку 2, как показанр на рис. 11.7, а.

Рис. 11.7. Конструкции подшипниковых узлов

Наружные кольца подшипников фиксируют пружинным стопорным кольцом 3, выступом крышки подшипника 4 (рис. 11.7, б) и буртиком стакана 1 (рис. 11.7, а).

Рис. 11.8. Конструкции подшипниковых узлов

Для создания осевого зазора е (т. е. для осуществления плавающей опоры) один подшипник (например, правый, рис. 11.8, а) можно зафиксировать на валу и в корпусе, а второй — только на валу.

§ 6. Смазывание подшипников качения

11.26. Смазывание подшипников качения предохраняет их от коррозии, уменьшает шум при работе и потери на трение скольжения между кольцами и телами качения, между сепаратором и телами качения, улучшает отвод тепла. Для смазывания подшипников качения применяют жидкие и пластичные смазывающие материалы. В чем состоит принципиальное различие назначения смазывания в подшипниках качения и скольжения? 11.27. Жидкие смазочные материалы (масла) применяют при больших частотах вращения подшипника в условиях высоких и низких температур. Достоинства применения жидких смазочных материалов: возможность централизованного смазывания с автоматизацией процесса подачи смазочного материала. Применение жидкого смазочного материала допускает полную его смену без разборки узла, хорошо отводит тепло. Периодичность замены масла — 3—6 месяцев, пополнение — 1—2 раза в месяц. 11.28. Пластичный смазочный материал набивают в корпус подшипника при сборке узла и пополняют один раз в два—четыре месяца. Полную замену смазочного материала производят не реже одного раза в год. Недостатки пластичной смазки; необходимость разборки узла при замене смазочного материала, чувствительность к изменению температуры, повышенное внутреннее трение; возможность применения только при сравнительно низких угловых скоростях вращающихся колец.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 487; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.009 с.) |