Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ваше мнение: какой основной недостаток имеют зубчатые соединения.Содержание книги

Поиск на нашем сайте

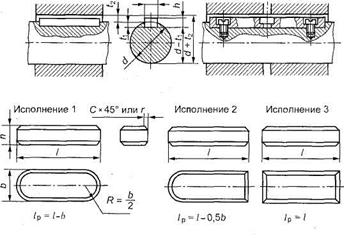

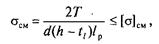

§ 2. Расчет на прочность соединений с призматическими шпонками 9.6. Рекомендуемая последовательность проектировочного расчета. В зависимости -от диаметра вала d по табл. 9.1 выбирают размеры шпонки b х h, а ее длину принимают на 5—10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения / приведены в табл. 9.1). После подбора шпонки соединение по формуле (9.1) проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 9.13);

Рис. 9.13. К расчету на прочность соединения с призматическими шпонками

Таблица 9.1. Размеры (мм) призматических шпонок

Следовательно,

где Т — передаваемый момент, Н · мм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм (см. табл. 9.1); l р — рабочая длина шпонки, мм (для шпонок с плоским торцом l р = l, со скругленными торцами lp = l-b); [а]см — допускаемое напряжение (для чугунных ступиц [а]см = 60 + 80 МПа, для стальных [а]см = 100 + 150 МПа). Расчетную длину шпонки округляют до ближайшего большего размера (см. табл. 9.1). В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно. Формула проектировочного расчета для определения рабочей длины /р призматической шпонки (шпонки со скругленными концами):

9.7. Для ответственных соединений призматическую шпонку проверяют на срез

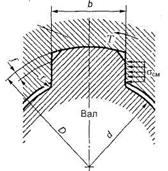

где [τ]ср — расчетное напряжение на срез, МПа; b — ширина шпонки, мм; /р — рабочая длина шпонки, мм; [τ]ср — допускаемое напряжение на срез; для сталей с σв > 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают [τ]ср = 60 ÷ 90 МПа. § 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений 9.8. Проверочный расчет на прочность прямобочных зубчатых соединений аналогичен расчету призматических шпонок. В зависимости от диаметра вала d (рис. 9.14) по табл. 9.2 выбирают параметры зубчатого соединения, после чего соединение проверяют на смятие. Проверку зубьев на срез не производят.

Рис. 9.14. К расчету прямобочного шлицевого соединения

При расчете допускают, что по боковым поверхностям зубьев нагрузка распределяется равномерно, но из-за неточности изготовления в работе участвует только 75 % общего числа зубьев (т. е. коэффициент неравномерности распределения нагрузки между зубьями (шлицами) Кшл = 0,75). По аналогии с условием (9.1)

где Т — момент, Н · мм; Кшл = 0,75; г — число зубьев (выбирают в зависимости от d по табл. 9.2); dcp = {D + d)/2 — средний диаметр соединения, мм; Асм = lp[(D - d)/2 - f - r] — площадь смятия, мм2; /р — рабочая длина зубьев, мм; D, /, г (см: рис. 9.14) — выбирают в зависимости от d по табл. 9.2; [а]ш — допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих ст„ > 500 МПа ([а]см принимают по табл. 9.3). Выбрать геометрические параметры для расчета длины ступицы прямо-бочного зубчатого соединения, если расчетный диаметр вала d = 42 мм.

Таблица 9.2. Зубчатые прямобочные соединения, размеры, мм

10x28x35

|

| 0,4

| 0,3

|

10x32x40

|

| 0,4

| 0,3

|

10x36x45

|

| 0,4

| 0,3

|

10x42x52

|

| 0,4

| 0,3

|

Таблица 9.3. Допускаемые напряжения смятия [ст]си на рабочих гранях зубьев (шлицев)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 235; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.108.134 (0.008 с.) |

.

.

(9.1)

(9.1)

(9.2)

(9.2)

(9.3)

(9.3)