Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая эффективность процесса крупоотделения.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Независимо от способа шелушения выходящее из машины зерно содержит целое и битое ядро, лузгу, мучку и некоторое количество нешелушенного зерна. Эти продукты необходимо разделить на самостоятельные фракции для проведения с ними дальнейших операций. Лузгу и мучку следует удалить, целое и битое ядро направить на окончательную обработку, а нешелушенные зерна – на следующую шелушильную систему. Разделение продуктов шелушения зерна – классический пример сепарирования. Поэтому для оценки этой операции можно использовать расчет коэффициентов эффективности разделительных процессов: один коэффициент должен отражать количественную, а другой – его качественную характеристику. В этом случае для количественной оценки следует принять извлечение данной фракции m продукта в самостоятельный поток:

Качественным критерием должна служить чистота извлеченной фракции:

Посредством их перемножения получим комплексный критерий эффективности процесса:

На этой основе М.Х.Гинзбург разработал метод оценки эффективности крупоотделения на падди-машине. По его методу рассчитывают три коэффициента: два количественных и один качественный, путем их перемножения получают комплексный критерий эффективности. Первый количественный коэффициент определяет полноту выделения ядра в самостоятельный поток:

Второй количественный коэффициент определяет полноту извлечения нешелушенных зерен:

Третий коэффициент оценивает чистоту фракции извлеченного ядра:

Комплексный критерий эффективности

m1+n1 m2+n2 Схема к расчету эффективности крупоотделения на падди-машине, где m и n – содержание ядра и нешелушенных зерен в продуктах.

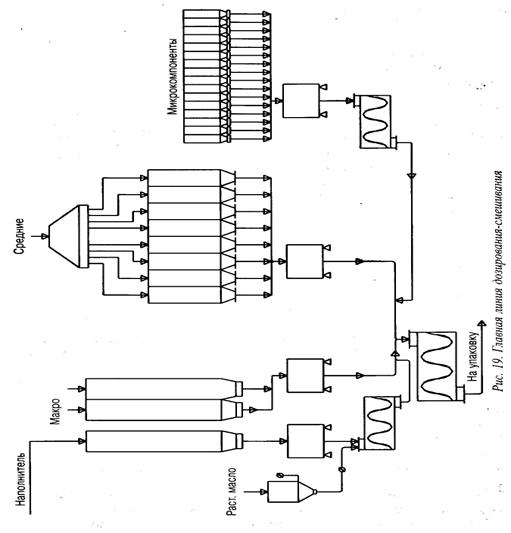

67.Смешивания компонентов комбикормовю. (рис. Для дозирования каждой группы компонентов используются многокомпонентные весовые дозаторы соответствующей грузоподъемности в зависимости от производительности линии. Для получения однородной смеси готового премикса используются порционные смесители. Следует соблюдать очередность подачи компонентов в главный смеситель: наполнитель (в количестве, равном разности между рецептурным количеством наполнителя и количеством его, направленным на предварительное смешивание с солями микроэлементов и микрокомпонентов), макрокомпоненты и средние компоненты, не требующие предварительной подготовки. Цикл дозирования и смешивания компонентов премикса не должен превышать 15 мин, в том числе длительность смешивания - до 4 мин. В настоящее время для этих целей стали использовать скоростные смесители фирмы «Бюлер», «Амандус Каль», в которых продолжительность смешивания сдозированных компонентов составляет всего 1,5...2 мин.

68. Приемка и размещение зерновых масс в хранилищах. Контроль качества хранящегося зерна. Режимы хранения зерновых масс (хранение в сухом состоянии, в охлажденном состоянии и без доступа воздуха). Изучение свойств зерновой массы и влияние на нее условий окружающей среды показало, что интенсивность всех протекающих в ней физиологических процессов зависит от одних и тех же факторов, важнейшими из которых являются: влажность зерновой массы, температура зерновой массы, доступ воздуха к зерновой массе. В практике хранения зерна применяют три режима: - хранение зерновых масс в сухом состоянии, т.е. масс, имеющих пониженную влажность; - хранение зерновых масс в охлажденном состоянии, т.е. масс, температура которых понижена до пределов, оказывающих значительное тормозящее влияние на все жизненные функции зерновой массы; - хранение зерновой массы в герметических условиях (без доступа воздуха). Режим хранения зерновых масс в сухом состоянии основан на пониженной физиологической активности многих компонентов зерновой массы при недостатке в них воды. Так, в зернах и семенах влажностью в пределах до критической физиологические процессы проявляются лишь в форме замедленного дыхания и практически не имеют значения. Объясняется это отсутствием свободной воды, которая могла бы принимать не посредственное участие в процессе обмена веществ в клетках семян. Отсутствие свободной воды не дает возможности развиваться микроорганизмам. Известно также, что при хранении зерновой массы в сухом состоянии прекращается развитие клещей и в значительной степени сокращает жизнедеятельность некоторых насекомых. Хранение в сухом состоянии – необходимое условие для поддержания высокой жизнеспособности семян в партиях посевного материала. Режим хранения в сухом состоянии является наиболее приемлемым для долгосрочного хранения зерновых масс. Систематическое наблюдение за состоянием партий сухого зерна, их своевременное охлаждение и достаточная изоляция от окружающих внешних воздействий позволяют хранить такое зерно с минимальными потерями в течение 2-3 лет на элеваторах и 4-5 лет в складах. Влагу из зерна удаляют, создавая условия, способствующие возникновению процесса десорбции. Обычно влагу удаляют либо с применением в качестве агента сушки нагретого воздуха – тепловой способ, либо используют сухой воздух атмосферы – метод солнечной сушки. Необходимо при этом помнить, что семена зерновых культур обладают различной термоустойчивостью, поэтому при сушке зерна ржи продовольственного назначения допустима температура нагрева 60˚С, а при сушке зерна пшеницы максимальная температура 50˚С. Также нужно учитывать, что, проводя тепловую сушку зерна в зерносушилках, не следует его пересушивать, то есть удалять влаги больше, чем это рекомендуется для хранения, так как избыточное удаление влаги не оправдывает себя и удорожает процесс сушки. Режим хранения в охлажденном состоянии основан на чувствительности всех живых компонентов зерновой массы к пониженным температурам. Жизнедеятельность семян основной культуры, семян сорных растений, микроорганизмов, насекомых и клещей при пониженных температурах резко снижается или останавливается совсем. Своевременным умелым охлаждением зерновой массы различного состояния достигают ее полного консервирования на весь период хранения. Хранение в охлажденном состоянии является одним из средств, обеспечивающих сокращение потерь зерна. Даже при хранении сухого зерна его охлаждение дает заметный дополнительный эффект и увеличивает степень консервирования сухой зерновой массы. Особое значение приобретает временное хранение в охлажденном состоянии партий сырого и влажного зерна, которые не представляется возможным высушить в короткое время. Для таких партий охлаждение является основным и почти единственным методом сохранения их от порчи. С наступлением холодной погоды хранящееся зерно должно быть охлаждено независимо от предполагаемых сроков его хранения. Необходимо охлаждать и партии зерна, предназначенные для перевозок. Это в значительной степени обеспечивает сохранение их качества на время пребывания в пути. В системе заготовок считаются охлажденными только партии зерна, имеющие в насыпи температуру не более 10˚С. При этом зерновые массы с температурой во всех слоях насыпи от 0 до 10˚С считают охлажденными в первой степени, а с температурой ниже 0˚С – во второй. Избыточное охлаждение зерновых масс часто приводит к отрицательным результатам, при значительном охлаждении (до -20˚С и более) создаются условия для очень большого перепада температуры в весенний период, что обычно и приводит к развитию процесса самосогревания в верхнем слое насыпи. Избыточное охлаждение может быть вредным и для партий посевного материала, так как при наличии свободной воды в семенах возможна потеря ими всхожести уже при температурах –10..20˚С и ниже. Охлаждение зерновых масс до 0˚С или небольших минусовых температур обеспечивает их сохранность и облегчает спокойный переход к условиям весенне-летнего хранения. Важнейшим мероприятием, обеспечивающим успешное хранение зерновых масс как по качеству, так и по экономическим показателям, является правильное размещение их в зернохранилищах. Только соблюдая правила размещения, можно организовать рациональное хранение зерновых масс, т.е. избежать их излишнего перемещения, эффективно провести их обработку, хорошо использовать вместимость всех хранилищ, предотвратить потери в качестве и до минимума сократить потери в массе. Все это способствует сокращению издержек при хранении и наилучшему использованию партий зерна. В основу принципов размещения зерновых масс в зернохранилищах положены: показатели качества каждой партии зерна и связанные с этим возможности использования ее по тому или иному назначению, устойчивость каждой партии зерна при различных условиях хранения. Исходя из перечисленных положений, зерно в хранилищах размещают с учетом следующих признаков: Ботанические признаки. Известно, что тип, подтип и сорт характеризуют совокупность ботанических и хозяйственных признаков зерна, в частности мукомольные и хлебопекарные его свойства, крупяные достоинства и т.п. Поэтому зерно различных типов и сортов не смешивают и хранят раздельно до отгрузки его на экспорт. Зерно, которое может быть использовано в качестве посевного материала, хранят раздельно не только по сортам, но и в пределах сорта по репродукции, категориям сортовой чистоты и классам. Влажность зерновой массы. Решающее влияние, которое оказывает влажность на интенсивность протекающих процессов, приводит к необходимости раздельно хранить партии с различной влажностью, но однородные по другим признакам. Так, отдельно размещают зерно сухое и средней сухости, влажное и сырое до 22%. Если принимают зерно влажностью более 22%, то партии зерна группируют с интервалами влажности в 6%. Влажное зерно размещают в хранилищах, прилегающих к сушилкам, соблюдая условия просушивания зерна. Количество и состав примесей в зерновой массе. Отдельно размещают партии зерна, имеющие минеральную примесь в виде мелкой гальки, партии, содержащие вредную примесь и т.п. Такие партии размещают в складах, наиболее удобно связанных с зерноочистительными машинами. Зараженность зерновой массы насекомыми и клещами. Зараженные партии зерна размещают отдельно, чтобы исключить возможность заражения других хранилищ и партий зерна, в которых вредители не обнаружены. Обычно для такого зерна выделяют один склад или группу складов, находящихся по возможности изолированно от других и удобных для очистки и обеззараживания зерна с применением газовых средств дезинфекции. Целевое назначение зерна. Размещают зерно обязательно с учетом этого фактора. Так, например, поступившие элитные семена или семена первых репродукций всегда необходимо размещать как посевной материал с соблюдением всех правил хранения сортовых семян. Целевое назначение необходимо учитывать также и при хранении партий продовольственного зерна. Так, зерно пшеницы, подвергавшееся тепловой сушке, размещают отдельно от зерна пшеницы с такой же влажностью, но не подвергавшегося сушке, так как в первом случае вследствие сушки возможно ухудшение клейковины. За зерновыми массами необходимо систематическое наблюдение в течение всего периода хранения. Это вытекает из многообразия физиологических и физических явлений, наблюдаемых в зерновой массе. При отсутствии достаточного контроля за зерном, несвоевременно принятых мер будут значительные потери в массе и снижение качества. Наблюдение организуют за каждой партией зерна. Учитывая это обстоятельство и наличие на предприятии значительного количества зерна, стремятся вести наблюдения наиболее простыми, но достаточно надежными способами. К числу показателей, по которым при непрерывном наблюдении можно безошибочно определить состояние зерновой массы, ее влажность, содержание примесей, состояние по зараженности вредителями хлебных запасов, показатели свежести (цвет и запах). В партиях семенного зерна дополнительно проверяют его всхожесть и энергию прорастания. Температура зерновой массы – это важнейший показатель, характеризующий состояние зерновой массы. Низкая температура во всех участках зерновой массы является показателем ее благополучного состояния и свидетельствует о ее консервировании. Повышение температуры зерновой массы, не соответствующее изменению температуры окружающей среды, свидетельствует об активации физиологических процессов и начале самосогревания. Поэтому, наблюдая за зерном, надо одновременно учитывать температуру наружного воздуха и воздуха в хранилищах. Температуру воздуха в хранилищах определяют, используя обыкновенные спиртовые или ртутные термометры, а также термографы. Для определения температуры наружного воздуха вне хранилищ вывешивают один или несколько таких же термометров в местах, защищенных от солнечных лучей. Влажность является вторым показателем, характеризующим состояние зерновой массы при хранении. Ее определяют послойно, что позволяет судить о равномерности распределения. Расслоение зерновой массы по влажности, обнаруживаемое в процессе хранения, свидетельствует о случаях миграции влаги или процессах сорбции и десорбции. Опасность образования участков зерновой массы с повышенной влажностью в таких случаях очевидна, поэтому при обнаружении расслоения зерновой массы по влажности должны быть приняты меры для его ликвидации. Изменение в составе и количестве примесей в зерновой массе является косвенным показателем. Особенно характерен этот фактор для фракции испорченных зерен сорной примеси и частично изъеденных и потемневших, относимых к зерновой примеси. Увеличение процента заплесневевших, изъеденных, потемневших или испорченных зерен свидетельствует о неблагополучном хранении. Поэтому при анализе на засоренность особое внимание обращают на содержание перечисленных фракций примесей. Тщательный контроль за состоянием зерновой массы по зараженности вредителями хлебных запасов совершенно необходим. Он позволяет своевременно локализовать развитие клещей и насекомых или добиться их полного уничтожения. Проверяют состояние по засоренности зерновой массы, хранящейся в складе, путем раздельного исследования точечных проб по слоям (в верхнем, среднем и нижнем). Развитие нежелательных процессов в зерновой массе сопровождается изменением таких признаков свежести зерна, как его запах и цвет. Так, образование специфического спиртового запаха указывает на интенсивное анаэробное дыхание зерновой массы, а появление затхлого запаха плесени свидетельствует об активном развитии микроорганизмов. Периодичность наблюдений:1. Влажность зерна определяется 2 раза в месяц, а особое внимание уделяется зерну, которое хранится у стен и в верхнем слое, где возможно самосогревание в первую очередь.2. Всхожесть кондиционных семян определяют 1 раз в 4 месяца. До посева на всхожесть семена проверяют за 2 недели.3. Зараженность вредителями хлебных запасов определяется в зависимости от температуры зерновых масс - если выше 10˚С, то 1 раз в 10 дней;- ниже 10˚С – раз в 15 дней;- ниже 0˚С – раз в месяц.4. Показатели свежести определяют одновременно с отбором зерна на определение влажности наблюдением за температурой.

Зерно с зерноочистительного отделения по нориям поступает в бункера над вальцевыми станками. После бункера поступает на вальцедековый станок 2ДСШ-ЗБ, где происходит шелушение. Далее поступает на рассева А1-БРУ, где происходит сортирование и отделение лузги, мучки, крупы игречихи. Далее поступает на аспираторы А1-БДЗ. Далее через норию поступает на аспираторы А1-БДЗ-12, после на контрольные рассева. Далее крупа поступает на падемашину ТА 3x10, где происходит отделение от сложных примесей (пшеница,дикая редька, татарская гречиха). Далее через аспирационную колонку, где происходит отделение крупы от продела. Далее через норию в бункера для готовой продукции емкостью 120 тонн. Продел проходит через контрольные рассева на А1-БРУ. Далее через аспираторы А1-БДЗ-12, где происходит отделение продела от лузги. Далее на бурат ЦМБ-3,где происходит отделение мучки от продела. Далее через норию в бункер готовой продукции емкостью 30 тонн. Лузга проходит через контрольные рассева А1-БРУ. Далее поступает на аспираторы А1-БДЗ-12. Далее через бурат ЦМБ-3, через норию в бункера для лузги, находящиеся за пределами крупозавода, емкостью 40 тонн. Зерносмесь послеочистки на оборудовании поступает в бункера для зерноотходовемкостью 70 тонн. Все оборудование в шелушильном отделении аспирируетсяфильтрами РЦИЭ-40,8-48.

Шелушение зерна происходит при обработке его в шелушителе под воздействием рабочих органов. Обычно при этом освобождается от пленок не вся масса зерна, а только определенная часть. После разделения продуктов шелушения не-шелушенное зерно направляют на повторную операцию, пока не будет достигнут требуемый результат. Наиболее трудно подвергается шелушению зерно ячменя; один из вариантов схемы этого процесса приведен на рис.1. По этой схеме зерно ячменя вначале дважды проходит через обоечные машины с абразивной поверхностью, в результате удаляется основная масса цветковых пленок. Окончательная обработка поверхности зерна, удаление оставшейся части пленок осуществляется на машинах ЗШН, при интенсивном трении зерна в рабочей зоне, в зазоре между абразивными дисками и обечайкой. После каждой обоечной машины зерно проходит через аспиратор для удаления лузги. Шелушение ячменя можно осуществить и в ином варианте, например, на одних обоечных машинах.

70.Особенности построения технологического процесса макаронных помолов. К муке для макаронных изделий предъявляют особые требования и по крупности, и по характеристике клейковины. Традиционно эта мука получается при помоле твердой пшеницы Дурум. но в настоящее время широко используют также мягкую твердозерную пшеницу высокой стекловидное™. По крупности макаронная мука высшего сорта представляет собой смесь средней и мелкой крупки с небольшой примесью жестких дунстов; поэтому она получила название "крупка". Нормы устанавливают так, что при просеивании на крупом ном сите № 140 остаток не должен превышать 3%, а проход сита № 260 — не более 12%. Для муки 1-го сорта - "полукрупки" — принято, что остаток на сите № 190 должен быть не выше 3%, а проход сита № 43 — не более 40%. Зольность крупки из пшеницы Дурум ограничена величиной 0,75%, полукрупки — 1.10%. а муки 2-го сорта — 1,80%; это связано с более высокой зольностью эндосперма твердой пшеницы, по сравнению с мягкой. Содержание сырой клейковины в крупке должно быть не ниже 30%, а в полукрупке — 32%. т.е. по сравнению с мукой хлебопекарной норма повышена на 2%.Общий выход муки при макаронном помоле установлен также в размере 75%, при этом муки 2-го сорта должно быть лишь несколько процентов. После многократного сортирования продуктов по крупности и добротности мука высшего и 1-го сортов извлекается с ситовеечных систем, число которых достигает 20...40. Измельчение на всех системах ведут в таком режиме, чтобы формировались крупные продукты. Поэтому драной процесс удлинен до шести систем, причем II. III. IV и V разделены на крупные и мелкие. Очень развит также шлифовочный процесс, обычно он состоит из шести - восьми систем. размольный процесс служит только для тонкого измельчения таких продуктов, из которых невозможно получить макаронную муку заданного качества.Поэтому он сокращен и включает всего 2или 3 системы,на которых измельчение ведут на рифленых вальцах.Полученная мука 2-го сорта не используется в макаронной промышленности, а идет в некоторые сорта хлеба, в качестве добавки к обычной муке из мягкой пшеницы. Извлечение муки 2го сорта составляет от 2до 5%. 71.Рецеркуляционные зерносушилки. Устр-во,принцип действия, преимущества. Одной из главных этапов в послеуборочной обработке зерна является сушка. Она позволяет сохранить зерно качественным на долгое время. Почти все сушилки, использующие в качестве сушильного агента нагретый воздух и применяемые в настоящее время, являются сушилками конвективного типа, в которых воздух переносит тепло к зерну и удаляет испаряющуюся влагу. Выбор типа сушилки определяется, прежде всего, ее производительностью, стоимостью, безопасностью при работе, надежностью контроля температуры, стабильностью производительности и наличием соответствующего транспортного оборудования. Почти все сушилки, использующие в качестве сушильного агента нагретый воздух и применяемые в настоящее время, являются сушилками конвективного типа, в которых воздух переносит тепло к зерну и удаляет испаряющуюся влагу. Сушильный агент получается смешиванием атмосферного воздуха с продуктами сгорания топлива.Легкость очистки также играет важную роль, особенно при сушке разных партий семенного зерна. Почти все сушилки, использующие в качестве сушильного агента нагретый воздух и применяемые в настоящее время, являются сушилками конвективного типа, в которых воздух переносит тепло к зерну и удаляет испаряющуюся влагу.Плановая тонна-одна тонна просушенного зерна при уменьшении её влажности с 20% до 14% Мпл=Мфиз.масса *Квлаж*Ккультуры Рециркуляционные сушилки напоминают шахтные, однако зерно, поступая сверху в шахту, нагревается в течение нескольких секунд и под давлением собственного веса проходит вниз шахты, где одна часть зерна идет на хранение, а вторая часть поступает в другую шахту. Во второй шахте горячее сухое зерно смешивается с сырым. Благодаря этому сырое зерно немного подсушивается, и затем эта партия снова поступает в первую шахту и вновь сушится. Смешивание сухого и влажного зерна выгодно с экономической точки зрения, так как затраты на топливо будут меньше. Данные сушилки используются обычно для зерна продовольственного назначения, обладают высокой производительностью – до 70 тонн в час. Зерносушилка марки "Целинная-50" создана на базе шахтной зерносушилки ДСП-24сн путем ее реконструкции. В основу работы зерносушилки принята технологическая схема с кратковременным нагревом смеси свежего и рециркулирующего зерна в состоянии падающего слоя и последующей сушкой смеси в шахте атмосферным воздухом (рис. 51). При реконструкции сушилки ДСП-24сн ее надшахтный бункер наращен по высоте с увеличением вместимости до 30 т. Бункер выполняет функции тепловлагообменника. Над ним установлена железобетонная камера нагрева зерна (рис.52). В камере нагрева в качестве тормозящих элементов установлено 20 рядов труб диаметром 100 мм по 7-8 штук в ряду. Шаг труб по горизонтали 400 мм, по вертикали - 200 мм. Трубы каждого последующего шага сдвинуты на 100 мм относительно предыдущего ряда. Такое размещение труб создает условия для лучшего перемешивания зерна, более равномерного распределения его по объему камеры. В нижней боковой части камеры установлен диффузор для подвода агента сушки. Во избежание попадания зерна в диффузор его входное сечение перекрыто жалюзийной решеткой, а нижняя плоскость наклонена в сторону камеры нагрева. Отработавший агенг сушки отводится в верхней части камеры через диффузор, соединенный с отсасывающим вентилятором. Сверху на камере нагрева установлен приемный металлический бункер, в нижней части которого расположен выпускной механизм непрерывного действия, с помощью которого зерно равномерно загружается в камеру нагрева. Для предотвращения переполнения бункера установлен сливной самотек. Излишек зерна направляется в оперативную емкость. В тешювлагообменнике также установлены сливной самотек, датчики уровня зерна, датчик температуры зерна. Датчики уровня зерна размещены в верхней части тепловлагооо>менника, расстояние между ними по высоте равно 0,5 м. Нижний датчик сблокирован с выпускным устройством охладительной шахты таким образом, что в случае понижения уровня зерна в тепловлагообменнике ниже допустимого предела прекращается выпуск зерна из сушилки. Верхний датчик уровня предупреждает от переполнения зерном тепловлагообменника. Шахты сушилки ДСП-24сн оставлены без каких-либо конструктивных изменений. Обе они переведены полностью на продувание зерна наружным воздухом. Для этого вентиляторы, ранее подававшие агент сушки, отключены от топки и переведены на подачу наружного воздуха. Продувание шахт параллельное. Одна из шахт сушилки переведена на рециркуляционный режим работы, т.е. все зерно, выпускаемое из нее, смешивается со свежим зерном и вновь направляется в приемный бункер, а из него в камеру нагрева. Другая шахта работает в обычном прямоточном режиме. Выпускаемое из нее просушенное охлажденное зерно направляется в хранилище. Для подъема смеси сырого и рециркулирующего зерна установлена нория. Аналогичная технологическая схема сушки принята в основу работы рециркуляционных зерносушилок заводского изготовления марок РД-2х25-70, "Целинная-30", "Целинная-60".

72. Акт зачистки производственного корпуса ЗПП-30. Оформляется в трех экземплярах в 5дневный срок со дня полного израсходования партии. Регистрируется в журнале бухгалтерского учета №ЗПП-7.По результатам работы по оформлению акта зачистки могут быть безрезультатные это тогда когда: 1.масса по приходу равна массе по расходу; 2.вторым результатом может быть оправданная недостача, когда недостающая масса может быть списана с подотчетного лица на основе нормы естественной убыли и расчетов потерь по влажности и примеси; 3.неоправданная недостача когда масса по расходу превышает сумму массы с учетом естественной убыли, масса рассчитывается по изменению влажности и примеси. 4.могут быть излишки. Если они выявлены то устанавливается причина образования излишек и они оприходуются. 5. ''неиспользованное право''. Это когда фактическая масса недостачи меньше расчетной массы убыли с применением норм естественной убыли с изменением влажности и примеси. Для оформления акта зачистки создается комиссия в составе директора. Начальника ПТЛ. бухгалтера. в присутствии материально- ответственного лица. Акт зачистки составляют по любому продукту. В акте зачисления указывается остаток на конкретное число и месяц, приход по дням и месяцам Остаток и приход образует всю массу принятую на хранение. Опр-т убыль массы со списанием побочных продуктов(отходы 1 и 2 категорий при очистке) или в мукомольном производстве- сметки. Списание отходов 3категории не кормовые. Списывание остатка при перевеске и всего остаток по расходу. В акте указывается разница по приходу и расходу, затем начисляется за уменьшение влажности и сорной примеси.Убыль по влажности = 73. Задачи шлифовочного и размольного процессов. Режим работы систем и оценка эффективности В технологии муки операции по разделению главных анатомических частей осуществляется в размольном отделении мукомольного завода. Специфика ведения тех. процесса при этом определяется особенностью анатомического строения зерна пшеницы и ржи(основное сырье мельниц), которое имеет глубоко проникающую в тело бороздку. Бороздка зерновки сохраняет все наружные и внутренние оболочки, что затрудняет или делает невозможным их удаление шелушением поверхности, т.е. воздействием от периферии центру зерна. В связи с этим технология муки осуществляется следующим образом. На 1этапе подготовленное к переработке зерно измельчается на относительно крупные части с образованием промежуточных продуктов приблизительно кубической формы с размерами граней от 0,2 до 1,15 мм, которые получили название крупок и дунстов. В соответствии с этим и весь процесс начального измельчения зерна называется крупообразующим или драным. Извлеченные из зерна крупки и дунсты содержат достаточное количество оболочек как свободно находящихся в массе продукта, так и прочно связанных в единое целое с частицами эндосперма. Поэтому для удаления «свободных» оболочек или оболочек с незначительным содержанием эндосперма промежуточные продукты сортируют на более однородные фракции и каждую обогащают на специальных системах с применением ситовеечных машин. В результате обогащения получают высокозольные оболочки и низкозольные крупнодунстовое продукты. Сростки оболочек и эндосперма дополнительно измельчают в специальном шлифовочным процессе с образованием более мелких крупок и дунстов, а также с выделением свободных оболочек. Полученные фракции продуктов могут обогащаться вновь.Операции начального разрушения зерна с выделением крупок и дунстов, обогащения промежуточных продуктов, шлифования сростков оболочек и эндосперма повторяют до тех пор, пока не получат относительно чистые(без оболочек) фракции продуктов и фракции оболочек с незначительным содержанием эндосперма. Чистые продукты измельчают в специальном размольном процессе для получения низкозольной высококачественной муки, а оболочки с незначительным содержанием эндосперма обрабатывают в специальном процессе для получения некоторого количества муки низкого качества и отрубей с высокой зольностью. Степень развитости описанных операций зависит от конечной задачи технологии или от соотношения в общем выходе продуктов высокачественной (низкозольной) и низкокачественной (высокозольной) муки и отрубей.В практической технологии муки эту операцию называют обогащением или разделением продуктов измельчения по дробности или по качеству.Под термином качество продукта следует понимать его зольность или относительное содержание в нем высокозольных оболочек. Высокое качество свидетельствует о низкой зольности и незначительном содержании в нем оболочек, низкое качество, наоборот. Операция сепарирования продуктов измельчения по качеству осуществляется с использованием ситовеечных машин, где разделение происходит одновременно с использованием сит и пневмосепарирующих св-в воздушного потока. Необходимость операции обогащения становится очевидной, если проанализировать качество промежуточных продуктов по соотношению оболочек и эндосперма. Во всех фракциях крупности в смеси присутствуют: -частицы чистого эндосперма, пригодные для измельчения в муку высоких сортов без проведения каких-либо дополнительных операций по улучшению качества;-частицы, представляющие собой сростки оболочек и эндосперма, которые требуют дополнительной обработки с целью разделения высокозольных оболочек и низкозольного эндосперма;- частицы с преимущественным содержанием оболочек, которые должны обрабатываться с единственной целью – отделением остатков эндосперма от оболочек. Операция в технологии получила название вымола оболочек. Измельчение промежуточных продуктов в виде смеси оболочек, сростков и эндосперма в муку не может дать продукцию высокого качества, т.к. зольность практически всех этих продуктов выше зольности муки высшего сорта. Поэтому необходима предварительная обработка крупнодунстовых продуктов всех фракций крупности с целью удаления высокозольных оболочек. Обычным ситовым сепарированием удается выделить лишь незначительное количество эндосперма в чистом виде и только при эффективной водно-тепловой обработке зерна при его подготовке к помолу. Однако добиться при этом большого выхода высококачественных промежуточных продуктов не удается. Поэтому в технологии муки для улучшения качества промежуточных продуктов и таким образом создания условий для увеличения выхода муки высших сортов исп-ют п-сс обогащения на ситовейках. Обогащению подвергают практически все промежуточные продукты - крупки и дунсты. Технологические схемы ситовеечных машин. Принципиально тех-ю обогащения можно осуществить на одном ярусе сит(одноярусные ситовейки), на двух ярусах, на трех ярусах. Возможно увеличение кол-ва ярусов сит по вертикали более трех, но с незначительным эффектом с практической точки зрения. Промышленность выпускает двухъярусные и 3хярусные ситовеечные машины, в которых в зависимости от схемы перемещения продукта по ситам может осуществляться последовательный, параллельный и смешанный способ обогащения по аналогии с просеиванием в рассевах. Наибольшее распространение получили ситовеечные машины двухъярусные со смешенным циклом обогащения типа ЗМС и трехъярусные с последовательным циклом обогащения БСО. При этом следует учитывать, что производительность ситовеечной машины будет зависеть от крупности и качества обогащаемых крупнодунстовых продуктов.Основные узлы, обеспечивающие эффективный пр-сс обогащения: ситовой кузов, приемные и выпускные устр-ва, аспирационная камера, привод с колебателями и несущая металлическая рама – станина. Ситовой корпус состоит из 2 параллельно расположенных кузовов. В каждом кузове размещены один над другим три яруса сит с углом наклона каждого к горизонтали в пределах 1-1,5 градуса. В каждом ярусе расположены по 4 ситовых рамки. Сита очищают инерционными щетками. Ситовеечная машина имеет корпус- сборник для проходовых фракций и камеру для вывода сходовых фракций.Драной пр-сс осуществляется на 4-5 системах, каждая из которых включает измельчение на вальцовом станке и сортирование продуктов измельчения в рассеве. Чаще всего на крупную и мелкую делят вторую, третью и четвертую драные системы. Условно драной пр-сс делят на этап образования и отбора продуктов первого качества(первые три драные системы) и этап вымола оболочек(последние 1-2 др.системы). очевидно, что основное кол-во крупнодунстовых продуктов высокого качества получают на первом этапе. На втором этапе драного процесса осуществляют драной вымол. При этом получают некоторое кол-во крупок, дунстов и муки более низкого (второго) качества.На всех этапах драного процесса продукты измельчения представляют собой смесь разнообразных по крупности и соотношению оболочек продукты, которые должны быть разделены на более однородные фракции. Сортирование осуществляют, как правило, в два этапа, т.к тех схемы рассевов не позволяют это сделать в один этап. На втором этапе сортируют смесь мелких крупок, дунстов и муки, выделенных на первом этапе сортирования. Возможно также трехэтапное сортирование, что характерно для для мукомольных заводов большой производительности и хорошо оснащенных технологическим оборудованием. На третьем этапе дополнительно сортируют дунсты, выделенные на втором этапе сортир

|

||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 513; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.110.145 (0.022 с.) |

где m 0-содержание данной фракции в исходном продукте.

где m 0-содержание данной фракции в исходном продукте. где n -содержание посторонних продуктов в извлеченной фракции.

где n -содержание посторонних продуктов в извлеченной фракции.

.

.

m+n

m+n

69.Основные операции, осуществляемые в шелушильном отделении крупозавода.

69.Основные операции, осуществляемые в шелушильном отделении крупозавода. Технологические схемы шелушения зерна

Технологические схемы шелушения зерна

По содержанию примеси =

По содержанию примеси =  Где в- исходное содержание сорной примеси; г- содержание примеси по расходу; д- убыль влаги.В акте зачистки указывается вид обработки зерна или продуктов его переработки.1. сепарирование (масса отпущенная на сепаратор и получение побочных продуктов 1,2,3 категории отходов); 2.сушка(масса до и после сушки).В конце подпись.Результаты зачистки подтверждаются руководителем предприятия и начальником ПТЛ.Если есть неоправданная недостача то указывают ее массу.

Где в- исходное содержание сорной примеси; г- содержание примеси по расходу; д- убыль влаги.В акте зачистки указывается вид обработки зерна или продуктов его переработки.1. сепарирование (масса отпущенная на сепаратор и получение побочных продуктов 1,2,3 категории отходов); 2.сушка(масса до и после сушки).В конце подпись.Результаты зачистки подтверждаются руководителем предприятия и начальником ПТЛ.Если есть неоправданная недостача то указывают ее массу.