Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Экструдирование зернового сырья в комбикормовой промышленности.Содержание книги

Поиск на нашем сайте

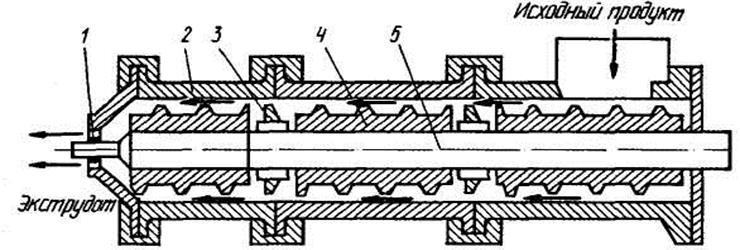

Одним из наиболее распространенных методов обработки продуктов является его экструдирование. Экструдирование зернового сырья организуют в отдельных цехах на специально оборудованной линии. На экструдирование направляется зерновое сырье (как отдельные виды зерна, так и их смесь). Технология производства включает следующие операции:подготовка зерна к экструдированию; ♦ обработка в экструдерах; ♦ охлаждение и измельчение экструдированного продукта. Подготовка зерна к экструдированию включает очистку от сорных примесей (минеральных и металломагнитных), измельчение. Измельчение осуществляют на дробилках с отверстиями сит 3-4 мм. Экструдирование производят на экструдерах КМЗ-2У, КМЗ-2М, ПЭК-125хЗ, КМЗ-2 модернизированный с установкой пропаривателя. Перед экструдированием проводят увлажнение зерна водой или паром до влажности 17-18 %. Процесс экструдирования проводят при следующем режиме: ♦ температура продукта на выходе 120-130 °С; ♦ давление пара 1-3 кг/ см2 (0,1-0,3 МПа); ♦ расход пара 50-75 кг/т; ♦температура пропаренной смеси на выходе из пропаривателя 70-80 °С. Охлаждение экструдата проводят в горизонтальных охладителях Б6-ДПБ. Измельчение охлажденных гранул осуществляют на молотковых дробилках с применением сит, обеспечивающих требуемую стандартом крупность. Экструдированные зерновые компоненты используют при выработке комбикормов для молодняка животных. Экструдирование представляет собой процесс продавливания продукта через фильеры под большим давлением и при высокой температуре продукта. Подлежащий экструзии продукт в специальных аппаратах — экструдерах подвергается сжатию в процессе нагнетания шнеками, прогревается в результате внешнего подвода тепла и тепла, выделенного при механической обработке, продавливается через фильеры, на выходе из фильер за счет резкого снижения давления происходят мгновенное испарение перегретой жидкости, расширение воздуха, заключенных в продукте. Продукт резко увеличивается в объеме в результате механических нагружений и теплоты происходят существенные физико-химические изменения основных компонентов продукта: денатурация белка, клейстеризация и декстринизация крах Процесс экструзии может быть разделен на несколько зон. Первая — зона загрузки, откуда продукт подается в основную рабочую часть пресса. Вторая — зона сжатия, уплотнения продукта, где происходят механическое деформирование продукта, его нагрев, те физико-химические изменения, о которых говорилось выше, и т. д. Все это приводит к так называемой гомогенизации продукта, при которой он переходит в вязкотекучее состояние. Нагрев продукта происходит в результате его сжатия, а также применения греющих шайб. В местах установки шайб часть продукта возвращается через горизонтальные поры назад в шнек, повторно перемещяющий продукт вперед. В этих местах резко повышается температура. Последней зоной можно считать зону собственно экструзии, где в результате резкого падения давления (в зоне уплотнения давление достигает 3...3.5 МПа) происходят структурные изменения, разрыв клеточных стенок продукта, резкое увеличение объема и пористости экструдата. Такая жесткая обработка вызывает почти полное уничтожение микроорганизмов в готовом продукте. Повысить эффективность процесса экструдирования, снизить удельный расход электроэнергии можно, используя предварительное пропаривание продукта при давлении пара 0,1...0,3 МПа до влажности 17...18%. Процесс экструдирования достаточно компактен, однако имеет ряд недостатков: довольно большой расход электроэнергии, быстрый износ рабочих органов, невысокую производительность. Однако достоинства получаемых продуктов, их высокая питательность, стерильность приводят к необходимости дальнейшего совершенствования экструдеров и процесса экструзии. В то же время жесткие режимы обработки приводят к частичным потерям ряда биологически активных веществ. Процессы экструзии разделяют на холодную и горячую экструзию. При холодной экструзии происходят только механические изменения в материале вследствие медленного его перемещения под давлением и формирование этого продукта с образованием заданных форм. Холодная также условно делится на криоэкструзию, протекающую при температуре ниже 0 °С, и «теплую» экструзию, когда масса спекается в условиях температуры окружающей среды При такой экструзии наряду с механическим осуществляется тепловое воздействие на обрабатываемый продукт, причем продукт подогревается извне. При горячей экструзии процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях продукта. Экструзия является одной из разновидностей процесса прессования, соответственно основные факторы, влияющие на процесс экструзии, рассматриваются как факторы процесса прессования. При экструзии материал продавливается через профилирующие головки при соответствующих параметрам процесса температурах и давлениях. Давление, как правило, создается специальными прессующими устройствами. По типу основного рабочего органа экструдеры выпускаются одношнековыми, многошнековыми, дисковыми, поршневыми, валковыми и комбинированными. В пищевой промышленности, как и в комбикормовом производстве, наибольшее применение получили шнековые экструдеры. Виды оборудования для экструдирования зернопродуктов:Пресс-экструдер КМЗ-2 Пресс-экструдер ПЭК-125*8, ПЭК-125*6, ПЭК-63*5.Пресс-экструдер ЭЗ-150, ЭЗ-210М, ЭЗ-310М

|

||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 411; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.131.51 (0.007 с.) |

мала.

мала.