Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основы организации производственного процесса, его формы и методы,Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Утверждаю Директор ИНПО

__________________ Н.С. Сивцев «___» ____________ 2016г.

ОСНОВЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА, ЕГО ФОРМЫ И МЕТОДЫ, Организация поточного производства

Методические указания к лекционным и практическим работам по курсу «Система планирования и оценка эффективности работы подразделения» для студентов специальности 15.02.01 «Монтаж и техническая эксплуатация промышленного оборудования» (по отраслям)

Ижевск,

Методические указания для практической работы студентов среднего профессионального образования разработаны на основе Федерального государственного образовательного стандарта по специальности 15.02.01 «Монтаж и техническая эксплуатация промышленного оборудования» (по отраслям) Организация-разработчик: ФГБОУ ВПО «ИжГТУ имени М.Т. Калашникова» Разработчик: Степанова Э.Р., ведущий инженер кафедры «Автомобили и металлообрабатывающее оборудование»

Утверждено выпускающей кафедрой (учебно-методической комиссией специальности) «Автомобили и металлообрабатывающее оборудование» Протокол №7 от 30.12.2015г. Заведующий кафедрой ________Р.С. Музафаров, к.т.н., профессор

Согласовано Учебно-методический отдел ИНПО ___________Г.В. Мутагарова «___» ________ 2016г.

Содержание

Производственный процесс и его разновидности Производственный процесс – это совокупность всех действий работников и производственных средств, направленных на изготовление различных деталей, узлов, механизмов и машин, т.е. продукции.

Производственный процесс состоит из следующих процессов: - основные технологические процессы (обеспечивают изменения геометрических форм, размеров продукции, т.е. предметы труда превращаются в готовую продукцию); – вспомогательные трудовые процессы (обеспечивают бесперебойное протекание основных процессов, таких как изготовление и ремонт инструментов и оснастки, ремонт оборудования; обеспечение электроэнергий, водой и т.п.); – обслуживающие трудовые процессы (обслуживание основных и вспомогательных процессов, например, хранение, транспортировка, технический контроль и т.п.).

Производственный машиностроительный процесс включает в себя три стадии: – заготовительная; – обрабатывающая; – сборочная.

В заготовительную стадию входит изготовления литья, кованых, штампованных, сварных и других заготовок деталей машин. В обрабатывающую стадию входят механическая, термическая и химическая обработка деталей. В сборочную стадию входит узловая и общая сборка деталей изделий, а также регулировка, испытание и упаковка.

Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий, называемых операций. Операция – часть технологического процесса, выполняемая рабочим или группой рабочих на одном рабочем месте (станке, агрегате и т.д.), при неизменных орудиях и предметах труда.

Операции, которые не ведут к изменению геометрических форм, размеров, физико-химических свойств предметов труда, не относятся к технологическим операциям (например, транспортные, погрузочно-разгрузочные, контрольные, испытательные, комплектовочные и т.п.). Операции различаются в зависимости от применяемых средств труда: – ручные средства (выполняются без применения машин, механизмов и механизированного инструмента); – машинно-ручные средства (выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего); – машинные средства (выполняются на станках, установках, агрегатах при ограниченном участии рабочего, например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали и т.п.); – автоматизированные средства (выполняются на автоматическом оборудовании или автоматических линиях). Выполнение машинных и автоматических операций в специальных агрегатах (например, в печах, установках, ваннах и т.п.) называют аппаратурными процессами Принципы организации производственного процесса Принципы – это исходные положения, на основе которых осуществляется построение, функционирование и развитие производственного процесса. Соблюдение данных принципов организации производственного процесса является основополагающим условием эффективной деятельности предприятия.

Основные принципы организации производственного процесса: – специализация (формы разделения труда на предприятии, в цехе, т.е. закрепление за каждым подразделением предприятия ограниченной номенклатуры работ, операций, деталей, изделий отдельных участках и рабочих местах); – пропорциональность (пропорциональная производительность в единицу времени всех производственных подразделений предприятия, т.е. цехов, участков, отдельных рабочих мест, включая вспомогательные и обслуживающие цеха); – параллельность (параллельное одновременное выполнение технологического процесса на всех или некоторых его операциях в целях сокращения производственного цикла изготовления изделия); – прямоточность (требование прямолинейности движения предметов труда по ходу технологического процесса, то есть по кратчайшему пути прохождения изделием всех фаз производственного процесса без возвратов в его движении); – стандартизация (разработка, установление и применение однообразных условий, обеспечивающих наилучшее его протекание) – непрерывность (сведение к минимуму всех перерывов в процессе производства изделия); – ритмичность (выпуск в равные промежутки времени равного количества изделий); – автоматичность (максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда на основе применения автоматического оборудования).

Экономическая эффективность рациональной организации производственного процесса выражается в сокращении длительности производственного цикла изделий, в снижении издержек на производство продукции, улучшении использования основных производственных фондов и увеличении оборачиваемости оборотных средств. Типы производств и их технико-экономическая характеристика Тип производства – совокупность его организационных, технических и экономических особенностей, определяемая следующими факторами: – номенклатурой выпускаемых изделий; – объемом выпуска; – степенью постоянства номенклатуры выпускаемых изделий; – характером загрузки рабочих мест.

В зависимости от уровня концентрации и специализации различают три типа производств: – единичное; – серийное; – массовое. Единичное производство характеризуется широкой номенклатурой изготовляемых изделий (т.е. нерегулярной повторяемостью или неповторяемостью производственных работ), малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций.

В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партии). За одним рабочим местом, чаще всего, закреплено несколько операций.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах. Предприятия массового производства изготавливают однотипную продукцию в больших количествах.

Сравнительный анализ типов производств приведен в таблице 1. Таблица 1. Сравнительный анализ типов производств

По типам производства классифицируются предприятия, их участки и отдельные рабочие места. Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха – характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов. Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства. Серийность производства на рабочем месс те или на группе рабочих мест характеризуется коэффициентом закрепления операций (т.е. коэффициентом серийности) Кз.о., под которым понимается отношение числа всех технологических операций, выполняемых или подлежащих выполнению в цехе (на участке) в течение месяца, к числу рабочих мест. Формула 1 для нахождения коэффициента закрепления операций представлена ниже. Кз.о. = m / р, (1) где m – количество операций, выполняемых на рабочем месте в месяц; р – количество рабочих мест в цехе.

Коэффициент закрепления операций определяется следующим образом: - для единичного производства Кз.о более 40; - для мелкосерийного производства Кз.о от 20 до 40; - для среднесерийного производства Кз.о от 10 до 20; - для крупносерийного производства Кз.о от 2 до 10; - для массового производства Кз.о не более 2.

Тип производства оказывает решающее влияние на особенности организации производства, его экономические показатели, структуру себестоимости (т.к. в единичном производстве высока доля живого труда, а в массовом - затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности. Расчет такта. Такт поточной линии – расчетная длительность равных промежутков рабочего времени между выпуском с поточной линии друг за другом изделий или деталей. Исходные данные расчета такта: – производственное задание на год (месяц, смену); – плановый фонд рабочего времени за этот же период; – планируемые технологические пооперационные потери.

Такт поточной линии рассчитывается по формуле 13: r = Fд / Qзап, (13) где r – такт поточной линии, мин; Fд – действительный фонд времени работы линии в течение года, мин; Qзап – количество изделий по плану запуска в производство на поточной линии за год, шт. В процессе изготовления детали на поточной линии может произойти отсев деталей (например, брак). Для обеспечения заданного количества деталей при расчете такта необходимо учитывать программу запуска Qзап, определяемая по формуле 14: Qзап = (Qвып 100%) / (100%-α), (14) где Qзап – количество изделий по плану запуска в производство на поточной линии за год, шт.; Qвып – план выпуска изделий, шт.; α – процент отсева деталей (технически неизбежный брак), определяется по практическим данным.

Действительный годовой фонд времени работы линии в планируемом периоде Fд рассчитывается по формуле 15:

Fд = Dраб dсм Tсм kпер kрем, (15)

где Dраб – число рабочих дней в году; dсм – количество рабочих смен в сутки; Tсм – продолжительность смены; kпер – коэффициент, учитывающий планируемые перерывы; kрем – коэффициент, учитывающий время плановых ремонтов.

Коэффициент, учитывающий планируемые перерывы kпер определяется по формуле 16:

kпер = (Тсм - Тпер) / Тсм, (16)

где Tсм – продолжительность смены; Тпер – время планируемых внутрисменных перерывов. Ритм – это количество изделий, выпускаемых поточной линией в единицу времени, или величина, обратная такту. Заделы на поточных линиях. Все незаконченные обработкой изделия (заготовки, детали, узды) называются заделом. Различают следующие виды заделов: – технологический (количество изделий, одновременно находящихся в процессе обработки на всех рабочих местах поточной линии); – транспортный (количество изделий, которые одновременно находятся в процессе транспортировки); – резервный или страховой (для компенсации различных сбоев при выполнении операций, например, возникновение брака, отказ в работе оборудования, поломка инструмента и т.п.); – оборотный межоперационный (возникает из-за разной производительности рабочих мест). Примеры расчетов Пример 1.1. Рассмотрим пример последовательного вида движения и определим длительность производственного цикла. Детали обрабатываются на каждом рабочем месте последовательно, и вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции. Необходимо определить длительность производственного цикла технологических операций при последовательном виде движения, если количество деталей в изготавливаемой партии 20. Количество времени tшт (в мин.) по каждой операции и число рабочих мест Cр.м. приведены в таблице 2. Наглядное представление о длительности производственного цикла дает график, который стоится по маршрутной технологии с учетом всех технологических операций. Таблица 2. Определение длительности производственного цикла технологических операций при последовательном виде движения

Определяем длительность производственного цикла технологических операций при последовательном виде движения по формуле 21:

где tшт – норма штучно-калькуляционного времени обработки заготовки детали (изделия) по каждой операции, мин.; Cр.м. – количество рабочих мест на операции; n – количество деталей в изготавливаемой партии, шт.

При необходимости учесть длительность естественных процессов tе добавляем данное значение к полученному Т ц.посл. Пример 1.2. Рассмотрим пример параллельного вида движения и определим длительность производственного цикла. Параллельный вариант характеризуется тем, что небольшие транспортные партии передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей. Этот вариант позволяет максимально сократить общую продолжительность технологического цикла. Но с другой стороны, непрерывность обработки всей партии деталей обеспечивается только на наиболее продолжительной операции. На других операциях оборудование и рабочие простаивают в ожидании поступления очередной транспортной партии. Для того чтобы уменьшить последний недостаток, следует путем изменения норм времени или количеством рабочих мест стараться свести эти простои к минимуму (формула 22):

где n – количество деталей в изготавливаемой партии, шт.; p – количество заготовок деталей в транспортной (передаточной) партии.

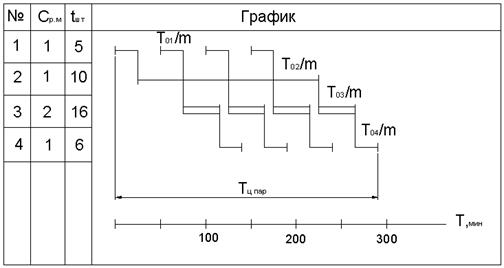

Необходимо определить длительность производственного цикла технологических операций при параллельном виде движения, если количество деталей в изготавливаемой партии 20. Количество времени tшт (в мин.) по каждой операции и число рабочих мест Cр.м. приведены в таблице 3.

Наглядное представление о длительности производственного цикла дает график, который стоится по маршрутной технологии с учетом всех технологических операций. Таблица 3. Определение длительности производственного цикла технологических операций при параллельном виде движения

Определяем длительность производственного цикла технологических операций при параллельном виде движения по формуле 23:

где tшт – норма штучно-калькуляционного времени обработки заготовки детали (изделия) по каждой операции, мин.; tшт max – трудоемкость операции с максимальной продолжительностью, мин.; Cр.м. – количество рабочих мест на операции; n – количество деталей в изготавливаемой партии, шт. (n = 20 шт.); p – количество заготовок деталей в транспортной (передаточной) партии, шт. (p = 5 шт.).

Пример 1.3. Рассмотрим пример расчета параметров поточной линии. Согласно маршрутно-технологическому листу время, необходимое на выполнение всех сборочных операций на поточной линии, составляет 142 мин. Время потерь на естественные нужды 8 мин., на оргтехобслуживание 12 мин., а сменная программа выпуска 196 изделий. Разрешенный процент технологического брака 2 %. Габариты собираемого изделия 160х120х80 мм. Сменный фонд времени 420 минут.

Необходимо определить основные параметры поточной линии. Определяем сменную программу запуска по формуле 24: Qзап = (Qвып ·100)/(100-α)= (196·100%)/(100%-2%) = 200 изделий,(24) где Qзап – программа запуска деталей; Qвып – программа выпуска = 196 изделий; α – процент отсева деталей = 2% (технически неизбежный брак).

r = Fд / Qзап = (420-8-12)/200 = 2 мин./изделие, (25) где r – такт поточной линии, мин; Fд – действительный фонд времени работы линии = 420 мин (с вычетом временных потерь на естественные нужды =8 мин и на оргтехобслуживание = 12 мин); Qзап – количество изделий по плану запуска в производство на поточной линии за год = 200 изделий.

Определяем число рабочих мест на поточной линии по формуле 26: Срасч = tшт / r = 142/2 = 71 раб. место, (26)

где Срасч – количество рабочих мест на каждой операции поточной линии; tшт – штучная норма времени на операции = 142 мин; r – такт поточной линии = 2 мин.

Определяем скорость движения конвейера по формуле 27:

V = l / r = 1,2/2=0,6 м/мин (27)

где V – скорость движения конвейера, м/мин; l – величина шага конвейера = 1,2 м; r – такт поточной линии = 2 мин.

Длину рабочей зоны конвейера определяем по формуле 28: Lр = l (tшт / r)= l · Срасч = 1,2 · 71 = 85,2 м, (28)

где Lр – длина рабочей зоны конвейера, м; l – величина шага конвейера = 1,2 м; Срасч – количество рабочих мест на каждой операции поточной линии = 71 раб.место.

Если расположить рабочие места по обе стороны ленты конвейера в шахматном порядке (при условии, что ширина ленты может разместить деталь), то можно вдвое уменьшить длину рабочей зоны конвейера (т.е. Lр = 85,2 / 2= 42, 6м).

Пример 1.4. Рассмотрим пример расчета длительности сложного производственного процесса. Производственный цикл сложного процесса – это общая продолжительность комплекса координированных во времени простых процессов изготовления и сборки изделия, входящих в сложный процесс изготовления изделия или их партии. Цель координации процессов, оставляющих сложный процесс, – обеспечение комплектности и бесперебойности хода производства при полной загрузке оборудования и рабочих мест, т.е. обеспечение подачи на сборку в точно установленное время всех необходимых деталей и узлов машины с таким расчетом, чтобы сборка осуществлялась бесперебойно. Поэтому для определения длительности производственного цикла сложного процесса необходимо построить цикловой график, т.е. линейную схему сборки, выполненной в масштабе календарного времени.

Необходимо построить график и рассчитать время, необходимое для изготовления изделия И при условии, что возможна максимальная параллельность работ. Исходные данные представлены в таблице 4.

Таблица 4. Длительность циклов изготовления деталей и узлов

Цикловой график производства изделия изображен на рисунке 2.

Сборочный узел Сб-А готов через 5 дней (2дн.+3дн.); Сборочный узел Сб-В готов через 5 дней (4дн.+1дн.); Сборочный узел Сб-С готов через 8 дней (5дн.+1дн.+2дн.); Изделие И изготовлено через 12 дней (8дн.+4дн.).

Определяем длительность цикла изготовления сборочного узла Сб-А по формуле 29:

Т ц. Сб-А = Т ц. Д-А2 + Т ц. Сб-А = 3+2=5 дней (29)

Определяем длительность цикла изготовления сборочного узла Сб-В по формуле 30:

Т ц. Сб-А = Т ц. Д-В1 + Т ц. Сб-В = 4+1=5 дней (30)

Определяем длительность цикла изготовления сборочного узла Сб-С по формуле 31:

Т ц. Сб-С = Т ц. Д-С1 + Т ц. Сб-С = 5+3=8 дней (31)

Определяем длительность цикла изготовления изделия И по формуле 32:

Т ц. И = Т ц. Сб-С + Т ц. И = 8+4=12 дней (32)

Список рекомендуемой литературы 1. Организация производства и менеджмент на предприятиях машиностроения: Учебник для техн. спец. вузов / Под общ. Ред. Н.Ф. Ревенко. Екатеринбург – Ижевск: Изд-во Института экономики Уро РАН, 2010. – 448 с. 2. Планирование на предприятии: Учебник / А.И. Ильин. – Мн.: Новое знание, 2010. – 700 с.

Утверждаю Директор ИНПО

__________________ Н.С. Сивцев «___» ____________ 2016г.

ОСНОВЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА, ЕГО ФОРМЫ И МЕТОДЫ,

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 604; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.021 с.) |

. (21)

. (21) , (22)

, (22)

. (23)

. (23) Определяем такт поточной линии по формуле 25:

Определяем такт поточной линии по формуле 25: Учитывая заданные габаритные размеры собираемого изделия 160х120х80 мм., принимаем длину одного рабочего места по направлению движения ленты транспортера l = 120см = 1,2м.

Учитывая заданные габаритные размеры собираемого изделия 160х120х80 мм., принимаем длину одного рабочего места по направлению движения ленты транспортера l = 120см = 1,2м.