Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 4. Основные принципы организации производственного процесса. Типы производстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1.Производственный процесс и его структура. Производственный процесс на промышленном предприятии представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы превращаются в готовую продукцию (изделия). В соответствии с ГОСТ 2.101—68 изделием называется любой предмет или набор предметов труда, подлежащих изготовлению на предприятиях (детали, сборочные единицы, комплексы и комплекты). Технология изготовления изделия состоит из ряда операций, выполняемых в определенной последовательности. Операцией называется часть технологического процесса, выполняемая над определенным предметом труда на одном рабочем месте одним рабочим или бригадой. Организация производственных процессов требует комплексного подхода, начиная с классификации этих процессов и кончая их построением в пространстве и во времени. Производственные процессы по их роли в общей структуре производства делятся на основные, вспомогательные и обслуживающие. Основным называется производственный процесс, который выполняется непосредственно для изготовления предусмотренной планом продукции предприятия. Совокупность основных производственных процессов составляет основное производство данного предприятия.

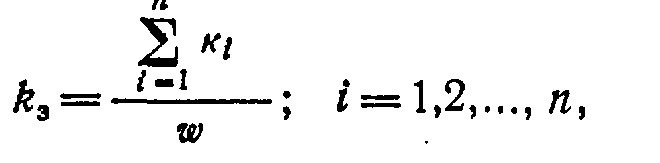

Рис.7. Схема основного производственного процесса предприятия Основное производство предприятия обычно состоит из трех стадий: заготовительной, обработочной и сборочной. На заготовительной стадии изготовляются заготовки (отливки, поковки, штамповки и т. п.), которые подвергаются дальнейшей обработке. На обработочной стадии заготовки или основные материалы подвергаются обработке (механической, термической, электрохимической и т. п.) и превращаются в готовые детали, которые направляются на сборку или реализуются на сторону. Сборочная стадия производства охватывает слесарно-сборочные, испытательные, окрасочные, упаковочные и другие процессы, в результате которых получается готовая продукция предприятия. В наиболее общем случае основной производственный процесс, осуществляемый на промышленном предприятии, можно схематически представить в следующем виде (рис.1). Вспомогательным называется процесс, обеспечивающий осуществление основного производства, например, производство для собственных нужд инструмента и приспособлений, различных видов энергии, ремонт оборудования и сооружений и т. д. Совокупность вспомогательных процессов образует вспомогательное производство предприятия (например, инструментальное, ремонтное, энергетическое и т. п.). Обслуживающие процессы питают основное и вспомогательное производство материалами, полуфабрикатами, инструментами и приспособлениями, осуществляют погрузку, разгрузку и складирование материально-энергетических ресурсов. Совокупность таких процессов образует обслуживающее производство (хозяйство) (например, транспортное, складское и др.). Вспомогательные и обслуживающие процессы непосредственно не связаны с выпуском продукции, но они необходимы для обеспечения ритмичного, эффективного хода основного процесса. Опыт работы предприятий показывает, что эффективность основных производственных процессов и предприятия в целом во многом зависит от уровня организации вспомогательных и обслуживающих процессов. При организации производственных процессов в каждом конкретном случае необходимо научно обоснованно учесть влияние основных факторов. Основными факторами, определяющими организацию производственных процессов, являются: конструктивно-технологические особенности (характер) выпускаемой продукции, объем выпуска продукции (годовая производственная программа) и вид специализации производства. 2. Принципы организации производственных процессов. Производственный менеджмент должен обеспечить высокие результаты производственно-хозяйственной деятельности предприятия, всемерную экономию времени, высокое качество и эффективность производства продукции. Для этого необходимо, чтобы организация производства в целом и организация производственного процесса основывались на следующих научных принципах. Специализация производственного процесса предполагает его расчленение на составные части и закрепление за отдельными рабочими местами, производственными участками ограниченного количества деталеопераций, технологических процессов. В этих условиях появляются объективные возможности эффективного использования высокопроизводительного оборудования. Пропорциональность— это согласованность по производительности и производственным мощностям всех производственных подразделений предприятия и отдельных рабочих мест. Повышение степени пропорциональности позволяет более полно использовать производственное оборудование, основные фонды в целом. Непрерывность — этот принцип заключается в том, что каждая последующая операция технологического процесса данного объекта производства начинает выполняться сразу же после завершения предыдущей, т. е. отсутствуют перерывы во времени. Благодаря этому сокращается длительность цикла производства, улучшается использование оборотных фондов. Параллельность предполагает в определенной степени одновременное выполнение технологических процессов по изготовлению деталей (сборочных узлов) одного и того же изделия во времени. Повышение уровня параллельности приводит к сокращению длительности цикла изготовления продукции, улучшению использования оборотных фондов предприятия. Прямоточность заключается в том, что все объекты производства в процессе изготовления в пространстве проходят по кратчайшему пути без возвратных движений. Этого можно достигнуть при предметной специализации и применении поточных форм организации производства. В результате повышается эффективность использования транспортных средств, а также производственного оборудования, снижается себестоимость продукции. Ритмичность предполагает такую организацию производственных процессов, когда в равные отрезки времени выполняются определенные (равные) объемы работ и выпускается равное количество продукции. Наиболее высокий уровень ритмичности достигается при полном соблюдении требований отмеченных выше принципов. В результате выполнения данного принципа повышаются все основные технико-экономические показатели производства. Автоматичность представляет собой максимально возможную и экономически целесообразную автоматизацию как частичных процессов, так и производственного процесса в целом. Главный результат автоматизации—значительное повышение производительности труда. Достаточно полное соблюдение требований перечисленных принципов организации производственных процессов возможно при применении соответствующих форм организации производства и труда, начиная от рабочих мест, производственных участков и кончая цехами и производственными единицами. 3. Типы производства и их технико-экономическая характеристика. Под типом производства понимается совокупность признаков, определяющих организационно-технологическую характеристику производственного процесса, осуществляемого как на одном рабочем месте, так и на совокупности их в масштабе участка, цеха, завода. Тип производства является важнейшим параметром, определяющим формы и методы организации труда, производственного процесса, оперативно-календарного планирования, системы управления и т. д. В основу классификации типов производства положены следующие факторы: характер (конструктивно-технологические особенности) и номенклатура выпускаемой продукции, объем выпуска (годовая производственная программа), степень постоянства номенклатуры. В зависимости от этих факторов меняется также вид и уровень специализации производства, начиная от рабочего места и кончая предприятием. Исходя из указанных основных факторов на промышленных предприятиях различаются три основных типа производства: единичное, серийное и массовое. Единичный тип производства характеризуется изготовлением широкой номенклатуры изделий, производство которых в течение длительного времени (год и более), как правило,не повторяется. При этом рабочие места не имеют определенной специализации. Серийный тип —характеризуется производством ограниченной номенклатуры изделий с определенной конструктивно-технологической однородностью. При этом изготовление каждогоиз изделий повторяется с определенной периодичностью. В зависимости от степени повторяемости различают следующие разновидности серийного производства: мелкосерийное, среднесерийное и крупносерийное. При этом рабочие места имеют определенную специализацию, прямо пропорциональную уровню серийности. Массовый тип производства характеризуется узкой номенклатурой изделий (одно или несколько), выпуск которых непрерывно повторяется в течение продолжительного времени (года и более). При этом рабочие места максимально специализированы (одна, две, до трех деталеопераций). Тип производства определяется коэффициентом закрепления операций за рабочим местом, производственным участком, цехом и предприятием в целом. Коэффициент закрепления операций производственного участка можно определить по формуле:

где k i — число технологических операций по i- й детали; w— число рабочих мест на участке; k з— количество типоразмеров деталей, обрабатываемых на данном участке в течение месяца. В зависимости от величины k з определяется серийность: k з>21—40—единичное и мелкосерийное производство, k з=11—20—среднесерийное, производство, k з= 4—10—крупносерийное производство, k з= 1—3 —массовое производство. Тип производства цеха определяется по типу производства участка, на котором выполняются наиболее важные ответственные операции или установлено наиболее ценное оборудование, например, в механических цехах—это участки по обработке валов или станин, а в штамповочных цехах—участки с наиболее мощными прессами. Тип производства предприятия, которое специализировано на выпуске одного вида продукции, определяется типом производства ведущего цеха. На промышленном предприятии ведущим цехом является сборочный или механосборочный. На одном и том же предприятии возможно наличие нескольких типов производства. Следовательно, если предприятие специализировано на изготовлении нескольких видов изделий, то тип его производства определяется по типу производства тех изделий, где занята основная часть рабочей силы или где сосредоточена значительная часть основных производственных фондов. Технико-экономическая характеристика каждого типа производства дается исходя из следующих факторов: применяемого оборудования, квалификации рабочих, уровня разработки технологических процессов, взаимозаменяемости изделий, уровня экономических показателей. В условиях единичног о типа производства применяется универсальное оборудование, квалификация рабочих высокая, технологические процессы разрабатываются укрупненно. В условиях серийного типа применяется частично специализированное, гибко переналаживаемое оборудование, технологические процессы разрабатываются более точными методами—подетально, по маршрутным картам, изделия получаются частично взаимозаменяемыми. Экономические показатели по сравнению с единичным типом высокие (производительность в 1,5—2,0 раза выше, себестоимость в 1,3—1,6 раза ниже). В условиях массового типа применяется в основном специальное, частично также гибко переналаживаемое оборудование, технологические процессы разрабатываются высокоточными методами—подетально, пооперационно, изделия полностью взаимозаменяемы. Экономические показатели наиболее высокие, высокое и качество продукции. Известно, что мелкосерийный тип производства по важнейшим экономическим показателям стоитближе к единичному производству, а крупносерийный — к массовому типу производства. Следовательно, на стадии проектирования нового производства или при реконструкции и техническом его перевооружении необходимо разработать такие организационно-технические мероприятия, которые позволили бы внедрить элементы форм и методов крупносерийного и массового производств (например, повышение уровня специализации, ритмичности и автоматичности производства). В первую очередь можно внедрить группу организационно-технических мероприятий. К организационно-техническим мероприятиям относятся унификация и стандартизация выпускаемой продукции, которые повышают серийность производства при неизменности годовых производственных программ; применение принципов групповых и поточных методов организации производства и др. Применение прогрессивных форм организации производства позволяет при относительно низкой его серийности достигнуть результатов, свойственных более высоким типам производства.

Тема 5. Организация производственного процесса во времени и в пространстве 1. Производственный цикл и его структура. Организация производственного процесса характеризуется движением объекта производства (детали, узла, изделия в целом) по операциям от первой до последней в период времени, который называется циклом производства. Производственным циклом называется календарный период времени, в течение которого сырье или основной материал превращается в готовую продукцию, или отрезок времени между началом первой и окончанием последней операции по изготовлению данного изделия. Основными параметрами, характеризующими производственный цикл, являются его длительность и структура. Понятие длительност и производственного цикла применяется как к изготовлению отдельных деталей (партии деталей), так и к изготовлению в целом машины, аппарата и т. д. Под партией понимается определенное количество одинаковых предметов, обрабатываемых или собираемых на данном рабочем месте, выполняющем определенную операцию непрерывно, с однократной затратой подготовительно-заключительного времени. Длительность цикла принято измерять в календарных днях или в часах. В общем случае структура цикла производства изделий состоит из двух частей (периодов)—времени рабочего периода и нерабочего периода (время перерывов). На промышленном предприятии, как правило, рабочий день состоит из двух смен, в течение которых выполняются все технологические операции и связанные с ним вспомогательные и обслуживающие процессы. Время перерывов зависит от принятого режима работы предприятия и других организационных факторов. Структура производственного цикла и возможности его уменьшения непосредственно связаны с совершенствованием конструкции, технологических процессов и также с самой организацией производственных процессов. Исходя из вышеотмеченного, длительность производственного цикла (в часах) в наиболее общем виде можно определить по следующей формуле: Тц = Тт + Ттр + Тк + Тмо + Те + Тп, где Тт — время выполнения технологических операций (процессов); Ттр—время транспортировки изделия; Тк—время контрольных операций; Тмо—межоперационное время (ожидание освобождения очередного рабочего места); Те — время естественных процессов (охлаждение, высушивание и т. п.); Тп — продолжительность перерывов в процессе производства, связанных с режимом труда (межсменные перерывы, выходные дни и т. п.). Следует учесть, что некоторые из указанных элементов могут перекрываться другими, благодаря чему сокращается длительность производственного цикла в целом. На предприятиях промышленности, как правило, выпускается большое количество типоразмеров продукции, зачастую с унифицированными узлами и деталями. В этих условиях нормативы длительности производственного цикла можно установить по изделиям-представителям каждого данного типа. Нормативы длительности широко используются при решении задач оперативно-календарного и технико-экономического планирования, в частности при установлении норматива незавершенного производства, определении уровня оборачиваемости оборотных средств и т. п. На длительность цикла производства влияет множество различных факторов, которые можно разделить на три основные группы: конструктивно-технологические, организационные и экономические. Наибольшее влияние на длительность цикла оказывают размер партии деталей, количество станков (рабочих мест), одновременно выполняющих данную операцию, количество деталей (изделий), одновременно передаваемых с одной технологической операции на следующую, форма организации движения деталей в соответствии с требованиями непрерывности и параллельности, а также форма организации и оплаты труда. Кроме того, длительность производственного цикла зависит от организационных перерывов в процессе производства изделия, особенно при его переходе с одного производственного участка на другой, из одного цеха в другой.

|

||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 822; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.24.110 (0.011 с.) |