Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет количества рабочих мест.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Количество рабочих мест на каждой операции поточной линии определяется по формуле 17:

Срасч = tшт / r, (17)

где Срасч – количество рабочих мест на каждой операции поточной линии; tшт – штучная норма времени на операции, мин; r – такт поточной линии, мин. Принятое количестворабочих мест на каждой операции Срасч определяется путем округления расчетного их количества до ближайшего большего целого числа. Коэффициент загрузки рабочих мест определяется по формуле 18: nр = Срасч / Спр,(18) где nр – коэффициент загрузки рабочего места; Спр – принятое количество рабочих мест на операции. Организация движения изделий (деталей, узлов) на поточной линии.

Большую роль в организации поточных линий играет межоперационный транспорт. Он перемещает детали с одного рабочего места на другое, организует весь поток, так как скорость транспортных средств устанавливается в соответствии с величиной такта. В качестве средств передвижения деталей между рабочими местами на поточных линиях транспортные средства могут быть бесприводными (транспортеры пластинчатые, ленточные, горизонтально или вертикально замкнутые с грузовыми площадками, напольные и т.д.) и приводными (распределительные и рабочие конвейеры). Распределительный конвейер – это поточная линия на которой конвейер служит средством доставки предметов к рабочим местам или оборудованию, расположенному вдоль конвейера. Предметы снимаются с конвейера, обрабатываются на оборудовании, а затем возвращаются на него. Рабочий конвейер характеризуется тем, что сам конвейер служит еще и местом выполнения технологических операций, которые осуществляются на его несущей части. Типичным примером таких поточных линий являются сборочные конвейеры (например, сборка машин, моторов и т.д.). Изделия на рабочем конвейере устанавливаются на специальные подставки, площадки или закрепляются на подвесках на равных расстояниях друг от друга, называемом шагом конвейера.

Величина шага обусловливается наибольшей допустимой скоростью конвейера, определяемой по формуле 19:

V = l / r, (19)

где V – скорость движения конвейера, м/мин; l – величина шага конвейера, м; r – такт потока, мин.

Для выполнения каждой операции вдоль конвейера организуется рабочая зона или станция. Длина рабочей зоны определяется по формуле 20: Lр = l (tшт / r), (20)

где Lр – длина рабочей зоны конвейера, м; l – величина шага конвейера, м; tшт – штучная норма времени на операции, мин; r – такт потока, мин.

Заделы на поточных линиях. Все незаконченные обработкой изделия (заготовки, детали, узды) называются заделом. Различают следующие виды заделов: – технологический (количество изделий, одновременно находящихся в процессе обработки на всех рабочих местах поточной линии); – транспортный (количество изделий, которые одновременно находятся в процессе транспортировки); – резервный или страховой (для компенсации различных сбоев при выполнении операций, например, возникновение брака, отказ в работе оборудования, поломка инструмента и т.п.); – оборотный межоперационный (возникает из-за разной производительности рабочих мест). Синхронизация рабочего процесса. Если длительности всех операций на поточных линиях равны или кратны друг другу, то такой идеальный по непрерывности движения деталей поток называется синхронизированным. По сути, синхронизация – это процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему. Методы синхронизации: – дифференциация операций (т.е. построение операций из большого числа простых технологических переходов); – концентрация операций (т.е. соединение нескольких простых технологических переходов в одну сложную операцию); – установка дополнительного оборудования; – интенсификация работы оборудования (увеличение режимов обработки); – применение прогрессивного инструмента и оснастки; – улучшение организации обслуживания рабочих мест и т.д.

Высшей формой поточного производства является автоматизированное производство, где сочетаются основные признаки поточного производства с его автоматизацией. В автоматизированном производстве работа оборудования, агрегатов, аппаратов, установок происходит автоматически по заданной программе, а рабочий осуществляет контроль за их работой, устраняя отклонения от заданного процесса, производя наладку автоматизированного оборудования. Различают частичную и комплексную автоматизацию. При частичной автоматизации рабочий полностью освобождается от работ, связанных с выполнением технологических процессов. В транспортных, контрольных операциях при обслуживании оборудования, в процессе установки полностью или частично сокращается ручной труд. В условиях комплексно-автоматизированного производства технологический процесс изготовления продукции, управление этим процессом, транспортировка изделий, контрольные операции, удаление отходов производства выполняются без участия человека, но обслуживание оборудования ручное. Основным элементом автоматизированного производства являются автоматические поточные линии (АПЛ). Автоматическая поточная линия – комплекс автоматического оборудования, расположенного в технологической последовательности выполнения операций, связанный автоматической транспортной системой и системой автоматического управления и обеспечивающий автоматическое превращение исходных материалов или заготовок в готовое изделие. При работе на АПЛ рабочий выполняет функции наладки и контроля работы оборудования, а также функцию и загрузки линии заготовками. Основные признаки АПЛ: – автоматическое выполнение технологических операций (без участия рабочего); – автоматическое перемещение изделия между отдельными агрегатами линии. Автоматические комплексы с замкнутым циклом производства изделия – это ряд связанных между собой автоматическими транспортными и погрузо-разгрузочными устройствами автоматических линий. Автоматизированный участок или цех включают в себя автоматические поточные линии, автономные автоматические комплексы, автоматические транспортные системы, автоматические складские системы; автоматические системы контроля качества, автоматические системы управления и т.д. АПЛ особенно эффективны в массовом производстве. Быстрая сменяемость продукции и требования к ее дешевизне при высоком качестве приводит к ряду противоречий: – с другой стороны, проектирование и изготовление такого оборудования нередко превышают 1,5…2 года, то есть к моменту начала выпуска изделия оно уже морально устаревает.

Примеры расчетов Пример 1.1. Рассмотрим пример последовательного вида движения и определим длительность производственного цикла. Детали обрабатываются на каждом рабочем месте последовательно, и вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции. Необходимо определить длительность производственного цикла технологических операций при последовательном виде движения, если количество деталей в изготавливаемой партии 20. Количество времени tшт (в мин.) по каждой операции и число рабочих мест Cр.м. приведены в таблице 2. Наглядное представление о длительности производственного цикла дает график, который стоится по маршрутной технологии с учетом всех технологических операций. Таблица 2. Определение длительности производственного цикла технологических операций при последовательном виде движения

Определяем длительность производственного цикла технологических операций при последовательном виде движения по формуле 21:

где tшт – норма штучно-калькуляционного времени обработки заготовки детали (изделия) по каждой операции, мин.; Cр.м. – количество рабочих мест на операции; n – количество деталей в изготавливаемой партии, шт.

При необходимости учесть длительность естественных процессов tе добавляем данное значение к полученному Т ц.посл. Пример 1.2. Рассмотрим пример параллельного вида движения и определим длительность производственного цикла. Параллельный вариант характеризуется тем, что небольшие транспортные партии передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей. Этот вариант позволяет максимально сократить общую продолжительность технологического цикла. Но с другой стороны, непрерывность обработки всей партии деталей обеспечивается только на наиболее продолжительной операции. На других операциях оборудование и рабочие простаивают в ожидании поступления очередной транспортной партии. Для того чтобы уменьшить последний недостаток, следует путем изменения норм времени или количеством рабочих мест стараться свести эти простои к минимуму (формула 22):

где n – количество деталей в изготавливаемой партии, шт.; p – количество заготовок деталей в транспортной (передаточной) партии.

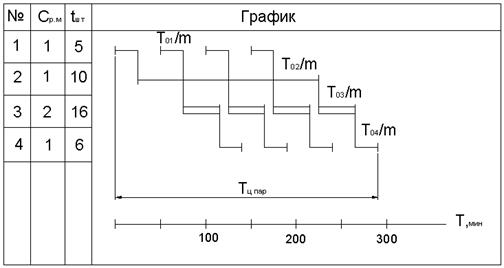

Необходимо определить длительность производственного цикла технологических операций при параллельном виде движения, если количество деталей в изготавливаемой партии 20. Количество времени tшт (в мин.) по каждой операции и число рабочих мест Cр.м. приведены в таблице 3.

Наглядное представление о длительности производственного цикла дает график, который стоится по маршрутной технологии с учетом всех технологических операций. Таблица 3. Определение длительности производственного цикла технологических операций при параллельном виде движения

Определяем длительность производственного цикла технологических операций при параллельном виде движения по формуле 23:

где tшт – норма штучно-калькуляционного времени обработки заготовки детали (изделия) по каждой операции, мин.; tшт max – трудоемкость операции с максимальной продолжительностью, мин.; Cр.м. – количество рабочих мест на операции; n – количество деталей в изготавливаемой партии, шт. (n = 20 шт.); p – количество заготовок деталей в транспортной (передаточной) партии, шт. (p = 5 шт.).

Пример 1.3. Рассмотрим пример расчета параметров поточной линии. Согласно маршрутно-технологическому листу время, необходимое на выполнение всех сборочных операций на поточной линии, составляет 142 мин. Время потерь на естественные нужды 8 мин., на оргтехобслуживание 12 мин., а сменная программа выпуска 196 изделий. Разрешенный процент технологического брака 2 %. Габариты собираемого изделия 160х120х80 мм. Сменный фонд времени 420 минут.

Необходимо определить основные параметры поточной линии. Определяем сменную программу запуска по формуле 24: Qзап = (Qвып ·100)/(100-α)= (196·100%)/(100%-2%) = 200 изделий,(24) где Qзап – программа запуска деталей; Qвып – программа выпуска = 196 изделий; α – процент отсева деталей = 2% (технически неизбежный брак).

r = Fд / Qзап = (420-8-12)/200 = 2 мин./изделие, (25) где r – такт поточной линии, мин; Fд – действительный фонд времени работы линии = 420 мин (с вычетом временных потерь на естественные нужды =8 мин и на оргтехобслуживание = 12 мин); Qзап – количество изделий по плану запуска в производство на поточной линии за год = 200 изделий.

Определяем число рабочих мест на поточной линии по формуле 26: Срасч = tшт / r = 142/2 = 71 раб. место, (26)

где Срасч – количество рабочих мест на каждой операции поточной линии; tшт – штучная норма времени на операции = 142 мин; r – такт поточной линии = 2 мин.

Определяем скорость движения конвейера по формуле 27:

V = l / r = 1,2/2=0,6 м/мин (27)

где V – скорость движения конвейера, м/мин; l – величина шага конвейера = 1,2 м; r – такт поточной линии = 2 мин.

Длину рабочей зоны конвейера определяем по формуле 28: Lр = l (tшт / r)= l · Срасч = 1,2 · 71 = 85,2 м, (28)

где Lр – длина рабочей зоны конвейера, м; l – величина шага конвейера = 1,2 м; Срасч – количество рабочих мест на каждой операции поточной линии = 71 раб.место.

Если расположить рабочие места по обе стороны ленты конвейера в шахматном порядке (при условии, что ширина ленты может разместить деталь), то можно вдвое уменьшить длину рабочей зоны конвейера (т.е. Lр = 85,2 / 2= 42, 6м).

Пример 1.4. Рассмотрим пример расчета длительности сложного производственного процесса. Производственный цикл сложного процесса – это общая продолжительность комплекса координированных во времени простых процессов изготовления и сборки изделия, входящих в сложный процесс изготовления изделия или их партии. Цель координации процессов, оставляющих сложный процесс, – обеспечение комплектности и бесперебойности хода производства при полной загрузке оборудования и рабочих мест, т.е. обеспечение подачи на сборку в точно установленное время всех необходимых деталей и узлов машины с таким расчетом, чтобы сборка осуществлялась бесперебойно. Поэтому для определения длительности производственного цикла сложного процесса необходимо построить цикловой график, т.е. линейную схему сборки, выполненной в масштабе календарного времени.

Необходимо построить график и рассчитать время, необходимое для изготовления изделия И при условии, что возможна максимальная параллельность работ. Исходные данные представлены в таблице 4.

Таблица 4. Длительность циклов изготовления деталей и узлов

Цикловой график производства изделия изображен на рисунке 2.

Сборочный узел Сб-А готов через 5 дней (2дн.+3дн.); Сборочный узел Сб-В готов через 5 дней (4дн.+1дн.); Сборочный узел Сб-С готов через 8 дней (5дн.+1дн.+2дн.); Изделие И изготовлено через 12 дней (8дн.+4дн.).

Определяем длительность цикла изготовления сборочного узла Сб-А по формуле 29:

Т ц. Сб-А = Т ц. Д-А2 + Т ц. Сб-А = 3+2=5 дней (29)

Определяем длительность цикла изготовления сборочного узла Сб-В по формуле 30:

Т ц. Сб-А = Т ц. Д-В1 + Т ц. Сб-В = 4+1=5 дней (30)

Определяем длительность цикла изготовления сборочного узла Сб-С по формуле 31:

Т ц. Сб-С = Т ц. Д-С1 + Т ц. Сб-С = 5+3=8 дней (31)

Определяем длительность цикла изготовления изделия И по формуле 32:

Т ц. И = Т ц. Сб-С + Т ц. И = 8+4=12 дней (32)

Список рекомендуемой литературы 1. Организация производства и менеджмент на предприятиях машиностроения: Учебник для техн. спец. вузов / Под общ. Ред. Н.Ф. Ревенко. Екатеринбург – Ижевск: Изд-во Института экономики Уро РАН, 2010. – 448 с. 2. Планирование на предприятии: Учебник / А.И. Ильин. – Мн.: Новое знание, 2010. – 700 с.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1517; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.01 с.) |

. (21)

. (21) , (22)

, (22)

. (23)

. (23) Определяем такт поточной линии по формуле 25:

Определяем такт поточной линии по формуле 25: Учитывая заданные габаритные размеры собираемого изделия 160х120х80 мм., принимаем длину одного рабочего места по направлению движения ленты транспортера l = 120см = 1,2м.

Учитывая заданные габаритные размеры собираемого изделия 160х120х80 мм., принимаем длину одного рабочего места по направлению движения ленты транспортера l = 120см = 1,2м.