Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исполнительные механизмы управления частотой вращения коленчатого вала на холостом ходуСодержание книги

Поиск на нашем сайте

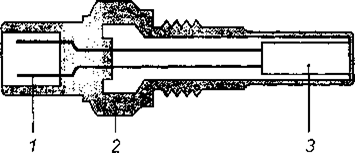

Регулирование частоты вращения коленчатого вала на холостом ходу в ЭСАУ бензиновых двигателей осуществляется подачей дополнительного воздуха в обход дроссельной заслонки или управление ее положением. В первом случае небольшое количество воздуха направляется во впускной коллектор в обход дроссельной заслонки. В этом канале устанавливается клапан регулировки оборотов холостого хода. При изменении количества воздуха, проходящего через клапан, частота вращения коленчатого вала также изменяется. В системах К, L-Jetronic фирмы Bosch количество добавочного воздуха регулировалось заслонкой, управляемой биметаллической пластиной (рис. 6.26). Впоследствии стал применяться трехпроводной клапан регулировки холостого хода (рис. 6.27) Электродвигатель клапана вращается по или против часовой стрелки в зависимости от подключенной обмотки. БУ периодически переключает направление вращения двигателя, что предотвращает перемещение клапана в любое из крайних положений. Изменяя соотношение времени включения одной или другой цепи, БУ может установить клапан в любое требуемое положение.

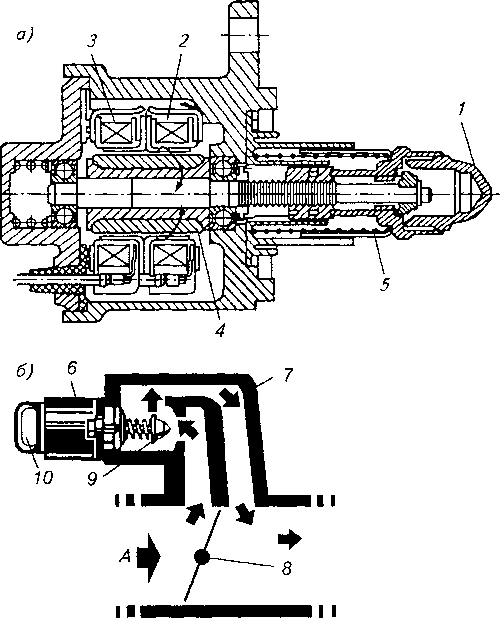

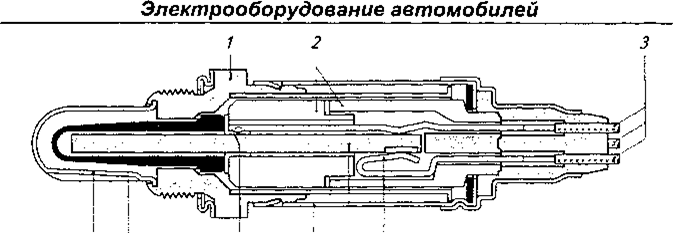

В современных системах для управления холостым ходом ис-пользуются шаговые электродвигатели. Шаговый электродвигатель может использоваться для открытия-закрытия клапана, регулирующего поступление воздуха во впускной коллектор или ступенчатого перемещения дроссельной заслонки. На рис. 6.28 представлен регулятор холостого хода с шаговым электродвигателем. На статоре электродвигателя размещены об-мотки, имеющие четыре выхода. В продольных пазах ротора установлены постоянные магниты с чередующимся расположением по-люсов. Управление двигателем ведется с помощью электрических импульсов различной полярности подаваемых на обмотки в определенной последовательности. Винтовая передача преобразует вращение вала в поступательное движение клапана. Датчики для определения нагрузки двигателя Одной из основных величин для расчета цикловой подачи топлива и угла опережения зажигания является нагрузка двигателя. Для определения нагрузки двигателя используются следующие чувствительные элементы: - датчик количества воздуха; - нитевой датчик массоного расхода воздуха; - пленочный датчик массового расхода воздуха; - датчик давления во нпускной трубе; датчик положения дроссельной заслонки. Датчик количества воздуха. Датчик устанавливается между воздушным фильтром и дроссельной заслонкой и производит измерение объема воздуха (м3/ч), поступающего в двигатель (рис. 6.29). Проходящий поток воздуха отклоняет заслонку, противодействуя постоянной силе возвратной пружины. Угловое положение заслонки регистрируется потенциометром. Напряжение с него передается на блок управления, где производится его сравнение с питающим напряжением потенциометра. Это отношение напряжений является мерой для поступающего в двигатель объема воздуха. Определение отношений напряжений в блоке управления исключает влияние износа и температурных характеристик сопротивлений потенциометра на точность. Чтобы пульсации проходящего воздуха не вели к колебательным движениям воздушной заслонки, она стабилизируется противовесной заслонкой. С целью учета изменения плотности поступающего воздуха при изменении температуры датчик расхода осна щен терморезистором. По сопротивлению терморезистора проводится корректировка показаний датчика. Датчик количества воздуха долгое время был составной частью большинства систем Motronic и Jetronic, выпускаемых серийно. Согласно современным требованиям показания датчика расхода воздуха не должны зависеть от атмосферного давления, температуры пульсаций и обратного потока воздуха, возникающих при работе двигателя. Поэтому в настоящее время датчик количества воздуха с заслонкой заменен более совершенными датчиками массового расхода воздуха.

Рис. 6.28. Конструкция регулятора холостого хода с шаговым электродвигателем (а) и схема его работы (б): клапан; 2,3- обмотки шагового электродвигателя; 4 - ротор шагового пектродвигателя; 5~ пружина; 6- РХХ; 7- дроссельный патрубок; v, - дроссельная заслонка; 9- клапан; 10- разъем; А - поступающий воздух

Рис. 6.29. Датчик расхода воздуха во впускной системе: / - дроссельная заслонка; 2- датчик расхода воздуха; 3 - сигнал терморезистора; 4- блок управления; 5- сигнал потенциометра; 6- воздушный фильтр. Ql - поступающий воздух; а - угол отклонения заслонки

Датчики массового расхода воздуха. Датчиками массового расхода воздуха называют нитевые или пленочные термоанемо- метрические датчики. Они устанавливаются между воздушным фильтром и дроссельной заслонкой и измеряют массу воздуха, поступающего в двигатель (кг/ч). Принцип действия обоих датчиков одинаков. В потоке поступающего воздуха находится электрически |нагреваемое тело, которое охлаждается воздушным потоком. Схема регулирования тока нагрева рассчитана таким образом, что |всегда имеется положительная разность температуры измерительного тела относительно проходящего воздуха. В данном случае ток на- трева является мерой для массы воздушного потока. При таком методе измерения производится учет плотности воздуха, так как она также определяет величину теплоотдачи нагреваемого тела. Отсутствие в датчике подвижных частей делает его более надежным.

Рис. 6.30. Компоненты нитевого датчика массового расхода воздуха: 1 - компенсационный терморезистор; 2- кольцо с нагреваемой нитью; 3 - прецизионный резистор; QM - поступающий воздух

Рис. 3.31. Мостовая схема нитевого датчика массового расхода воздуха: Rн - нагреваемая нить; Rк - компенсационный терморезистор; RM - прецизионный резистор; Rг - балансировочные резисторы; UM- выходное напряжение; QM - поток воздуха

Рис. 6.32. Нитевой датчик массового расхода воздуха: 1 - электронный модуль; 2- крышка; 3 - металлическая вставка; 4- внутренняя труба с нагреваемой нитью; 5- кожух; 6- защитная решетка; 7-стопорное кольцо

Рис. 6.33. Пленочный датчик массового расхода воздуха: а - корпус; б - чувствительный элемент с нагреваемой пленкой (смонтирован в центре корпуса); 1 - радиатор; 2- промежуточная деталь; 3 - силовой блок; 4- электронный модуль; 5- чувствительный элемент

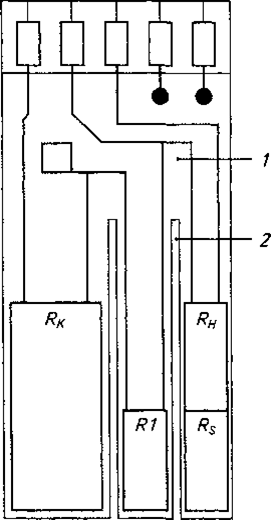

Пленочный датчик массового расхода воздуха. У такого датчика нагреваемым элементом является пленочный платиновый резистор, который находится вместе с другими элементами мостовой схемы на керамической подложке (рис. 6.33 - 6.35). Температура нагреваемого элемента измеряется терморезистором, который включен в мостовую схему. Раздельное исполнение нагревательного элемента и терморезистора удобно для организации управления. Для измерения температуры воздуха используется компенсационным терморезистор, также расположенный на подложке, но отделенный канавкой. Напряжение на нагреваемом элементе является мерой для массы воздушного потока. Это напряжение преобразовывается электронной схемой измерителя в напряжение, совместимое с блоком управления.

Рис. 6.34. Чувствительный элемент с нагреваемой пленкой: 1 - керамическая подложка; 2- паз; Rк - компенсационный терморезистор; R1 - резистор моста; Rн - нагреваемый резистор; Rs - терморезистор

Стабильность показаний датчика сохраняется без «прожига». В связи с тем, что засорение происходит в основном на передней кромке датчика, установка основных элементов произведена по ходу потока так, что засорение не оказывает влияния на датчик.

Рис. 6.35. Схема пленочного датчика массового расхода воздуха: Як - компенсационный терморезистор; Rн - нагреваемый резистор; Rb Rг, Rз - резисторы моста; Um- выходное напряжение; /н - ток нагрева; tL - температура воздуха; QM - поток воздуха

Датчик давления во впуск-» ной трубе. Датчик давления во впускной трубе пневматически соединен с последней и замеряет абсолютное давление (кПа). Он изготавливается в виде встраиваемого в блок управления элемента или как отдельный датчик, который устанавливается вблизи или на самой впускной трубе. При применении встроенного датчика соединение с впускной трубой производится шлангом. Датчик состоит из пневматической секции с двумя чувствительными элементами и схемы обработки сигнала, установленных на общей керамической подложке (рис. 6.36). 1 2 3 4 5

Рис. 6.36. Датчик давления; устанавливаемый в блок управления: 1 - штуцер; 2 - камера под давлением с чувствительным элементом; 3 - уплотнительная стенка; 4 - блок обработки; 5-толстопленочная гибридная схема

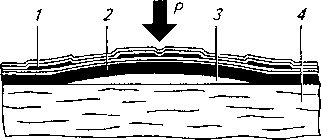

Чувствительный элемент представляет собой колоколообразную толстопленочную мембрану, которая образует камеру с образцовым внутренним давлением. В зависимости от давления во впускной трубе мембрана прогибается на определенную глубину. На мембране установлены пьезорезисторы, проводимость которых меняется от механического напряжения (рис. 6.37).

Рис. 6.37. Чувствительный элемент датчика давления: 1 - пьезорезисторы; 2- основная мембрана; 3- камера образцового давления; 4 - керамическая подложка; Р – давление

Пьезорезисторы включены по мостовой схеме, так что смещение мембраны вызывает напряжение рассогласования моста, которое является мерой давления во впускной трубе. Блок обработки увеличивает напряжения моста, компенсирует влияние температуры и обеспечивает линейный выходной сигнал, пропорциональный давлению. Датчик положения дроссельной заслонки. Датчик положения дроссельной заслонки определяет угол ее поворота для расчета вспомогательного сигнала о нагрузке двигателя. Он позволяет получать дополнительную информацию для распознавания режимов (холостой ход, частичная и полная нагрузки) и может использоваться в качестве источника аварийного сигнала при выходе из строя основного датчика нагрузки. Обработка сигнала датчика в БУ позволяет рассчитывать не только положение, но и скорость перемещения педали управления дроссельной заслонкой. В большинстве систем датчик устанавливается на патрубке дроссельной заслонки и находится на одной оси с ней. Потенциометр замеряет угловое положение дроссельной заслонки и передает соотношение напряжений через резисторную схему на блок управления. Использование датчика дроссельной заслонки в качестве основного датчика нагрузки предъявляет повышенные требования к его точности, что достигается за счет установки двух потенциометров и усовершенствования опор вращения. Поступающая масса воздуха определяется блоком управления в зависимости от положения дроссельной заслонки и частоты вращения двигателя. Температурные колебания воздушной массы учитываются после обработки сигналов температурных датчиков. В системах с электроуправляемой дроссельной заслонкой датчик располагается на педали управления топливоподачей. Датчики частоты вращения и положения коленчатого и распределительного валов Датчик частоты вращения и положения коленчатого вала. Положение поршня в цилиндре является определяющим для расчета момента зажигания. Датчик на коленчатом валу выдает информацию о положении поршней всех цилиндров. Частота вращения коленчатого вала также рассчитывается по сигналу этого датчика. На коленчатом вале устанавливается магнитопроводящий зубчатый диск с расчетным числом зубьев 60, при этом 2 из них отсутствуют. Индуктивный датчик частоты вращения производит последовательный опрос этих 58 зубьев. Он состоит из постоянных магнитов и сердечника из мягкого железа с медной обмоткой (рис. 6.40). Провод, соединяющий датчик и БУ, выполняется экранированным. При прохождении зубьев через зону чувствительного элемента в нем изменяется магнитный поток. В обмотке датчика индуцируется переменная ЭДС (рис. 6.41). Амплитуда переменного напряжения уменьшается при увеличении расстояния между датчиком и зубчатым диском и растет с увеличением частоты вращения. Достаточная амплитуда имеет место уже при минимальной частоте вращения (20 мин'1). Геометрия зубьев и полюсов должны соответствовать друг другу. Блок управления формирует из синусоидального напряжения с сильно меняющейся амплитудой прямоугольное напряжение с постоянной амплитудой.

Рис. 6.40. Датчик положения коленчатого вала: 1 - постоянный магнит; 2- корпус; 3 - картер двигателя; 4- сердечник; 5 - обмотка; 6 - зубчатый диск с опорной меткой (промежуток между зубьями)

Рис. 6.41. Синхронизация сигналов зажигания; положения коленчатого и распределительного валов: а - вторичное напряжение катушки зажигания; б - сигнал индукционного датчика положения коленчатого вала; в - сигнал датчика Холла положения распределительного вала; 1 - замкнутое состояние; 2- зажигание

Датчик положения распределительного вала. Распределительный вал управляет впускными и выпускными клапанами двигателя. Частота его вращения в два раза ниже, чем частота вращения коленчатого вала. При движении поршня в верхнюю мертвую точку распределительный вал определяет по положению впускных и выпускных клапанов, находится ли поршень в такте сжатия с последующим зажиганием или же в такте выпуска газов. Эту информацию, исходя из положения коленчатого вала, получить невозможно. Если система зажигания имеет высоковольтный распределитель, который механически связан с распределительным валом, то ротор распредели-теля определяет нужный цилиндр и информация о положении распределительного вала для выдачи сигнала зажигания блоку управления не нужна. В системах с распределением искр методом холостой искры и нефазированным впрыском топлива также достаточно сигнала от датчика положения коленчатого вала. Информация о положении распределительного вала необходима, если реализуется индивидуальная установка момента впрыска топлива для каждого цилиндра, что имеет место при фазированном (последовательном) впрыске, а также при использовании системы зажигания с низковольтным распределением и индивидуальными катушками. Для определения положения распределительного вала используется датчик на эффекте Холла. Датчик управляется шторкой из магнитопроводящего материала, закрепленной на распредели-тельном валу. Напряжение с датчика Холла имеет порядок милливольт, поэтому датчик формирует сигнал и передает его в блок управления в виде двоичного сигнала. В простейшем случае процессор проверяет наличие напряжения с датчика Холла и тем самым положение первого цилиндра в рабочем такте в момент прохождения опорного промежутка зубчатого диска. Специальные формы шторок позволяют использовать сигнал положения распределительного вала в качестве аварийного при повреждении датчика частоты вращения. Разрешающая способность сигнала датчика положения распределительного вала является недостаточной для его применения вме-сто датчика частоты вращения в нормальном режиме. Датчик кислорода Датчик кислорода (А-зонд) регистрирует наличие кислорода в отработавших газах, что является прямым показателем качества рабочей смеси. Присутствие кислорода в отработавших газах характеризует бедную смесь а > 1, отсутствие - богатую а < 1. При-менение датчика кислорода обусловлено необходимостью поддерживать стехиометрический состав рабочей смеси (а = 1) для функционирования трехкомпонентного каталитического нейтрализатора. Датчик кислорода устанавливается в выпускной системе двигателя перед нейтрализатором. Иногда применяется второй датчик после нейтрализатора. Наружная поверхность датчика омывается отработавшими газами, а внутренняя сообщается с атмосферой. В на-стоящее время наибольшее распространение получили датчики на основе диоксида циркония Zr02 (рис. 6.42).

Рис. 6.42. Датчик кислорода с подогревом: 1 - корпус зонда; 2- керамическая опорная трубка; 3 - подсоединитель- ные провода; 4- защитный колпачок с прорезями; 5- чувствительный элемент; 6 - контакты; 7- защитная гильза; 8- нагревательный элемент; 9 -токоподводящая клемма нагревательного элемента

Датчик этого типа работает как химический источник ЭДС. Основание датчика - колпачок, спеченный из порошка диоксида циркония и выполняющий функцию твердого электролита (рис. 6.43). С внутренней и внешней стороны на колпачок нанесены электроды из пористой платины, имеющие электрические выводы. С внешней стороны датчик покрыт оболочкой из пористого алюминия, через который могут проникать отработавшие газы. При различии в концентрации кислорода между внутренней и наружной поверхностями датчика на платиновых электродах возникает разность потенциалов. Содержание кислорода в воздухе практически постоянно и составляет 21%. При работе двигателя на богатой рабочей смеси напряжение датчика около 900 мВ, на бедной - 50 мВ. Сигнал датчика изменяется резко при незначительных изменениях концентрации кислорода (рис. 6.44). Однако проводимость керамического электролита при температуре ниже 150°С практически равна 0. Рабочая температура датчика, при которой обеспечи-вается необходимая скорость срабатывания, составляет 600°С. Предельно допустимая температура 850°С. Диапазон рабочих температур является определяющим при выборе места установки дат-чика в выпускной системе. Современные датчики оснащаются элек-троподогревом, включаемым по команде БУ. Кабель, соединяющий БУ и датчик кислорода, выполняется экранированным. Корпус датчика полностью герметичен. Атмосферный воздух поступает к чувствительному элементу через зазоры изоляции проводов. Датчик второго типа выполнен из титана и работает за счет изменения сопротивления чувствительного элемента датчика.

В ЭСАУ топливоподачей бензиновых и дизельных двигателей используются датчики температуры охлаждающей жидкости, воздуха, топлива, масла. В большинстве современных датчиков используются полупроводниковые терморезисторы с отрицательным температурным коэффициентом. Сопротивление такого элемента с ростом температуры уменьшается от десятков ом при -20°С до десятков килоом при 100°С. На рис. 6.45 показан датчик температуры двигателя.

Рис. 6.45. Датчик температуры двигателя: 1 - разъем; 2- корпус; 3- терморезистор

Рис. 6.46. Расположение датчика детонации на двигателе: i - датчик установлен между вторым и третьим цилиндрами; 2- при наличии двух датчиков они установлены между двумя цилиндровыми группами

Датчик детонации Для выбора оптимального угла опережения зажигания и при управлении наддувом используется датчик детонации. Расположение и количество устанавливаемых датчиков определяется исходя из особенностей конструкции двигателя. Обычно 4-цилиндровые рядные двигатели оснащаются одним датчиком детонации, 6-цилиндровые двумя, 8- и 12-цилиндровые - двумя и более (рис. 6.46). Чувствительный элемент датчика детонации выполняется из пьезокерамики (рис. 6.47). Напряжение на выходе датчика, пропорциональное уровню, шума по экранированному проводу подается в БУ. Обработка сигнала в БУ позволяет определять возникновение детонации в отдельном цилиндре двигателя.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 392; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.198.250 (0.011 с.) |

Нитевой датчик массового расхода воздуха. У данного датчика нагреваемым элементом является платиновая нить толщиной 70 мкм. Для учета температуры поступающего воздуха производится ее измерение встроенным компенсационным терморезистором. Нагреваемая нить и терморезистор включены в мостовую схему (рис. 6.30 - 6.32). Ток нагрева образует на прецизионном резисторе падение напряжения, пропорциональное массе проходящего воздуха. С целью предупреждения дрейфа за счет отложения загряз- нении на платиновои нити после отключения двигателя осуществляется ее нагрев «прожиг» в течение нескольких секунд до температуры, ведущей к испарению или осыпанию отложений и тем самым ее очистке.

Нитевой датчик массового расхода воздуха. У данного датчика нагреваемым элементом является платиновая нить толщиной 70 мкм. Для учета температуры поступающего воздуха производится ее измерение встроенным компенсационным терморезистором. Нагреваемая нить и терморезистор включены в мостовую схему (рис. 6.30 - 6.32). Ток нагрева образует на прецизионном резисторе падение напряжения, пропорциональное массе проходящего воздуха. С целью предупреждения дрейфа за счет отложения загряз- нении на платиновои нити после отключения двигателя осуществляется ее нагрев «прожиг» в течение нескольких секунд до температуры, ведущей к испарению или осыпанию отложений и тем самым ее очистке.

Рис. 6.44. Кривая напряжения датчика кислорода при рабочей температуре 600°С: а - богатая смесь (недостаток воздуха); б ~ бедная смесь (избыток воздуха)

Рис. 6.44. Кривая напряжения датчика кислорода при рабочей температуре 600°С: а - богатая смесь (недостаток воздуха); б ~ бедная смесь (избыток воздуха)