Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принципы построения узлов бесконтактных систем зажигания для автомобильных двс датчики углового положения коленчатого вала двигателя.Содержание книги

Поиск на нашем сайте

Для работы любой системы зажигания необходима информация о положении коленчатого вала двигателя. При этом датчик углового положения вала должен выдерживать достаточно суровые условия работы в отсеке двигателя, обладать высокой надежностью, должен функционировать при очень низкой частоте вращения и иметь низкую стоимость. Известен ряд бесконтактных датчиков, в основу работы которых положены различные физические явления: магнитоэлектрические, на эффекте Холла, высокочастотные, оптоэлектронные, токовихревые, на эффекте Виганда, фотоэлектрические. Исходя из стоимости производства, требований к точности момента искрообразования, помехозащищенности, стойкости к внешним воздействиям два первых типа датчиков получили наибольшее применение и производятся у нас в стране и за рубежом крупносерийно. Магнитоэлектрические датчики. Наиболее распространенным типом магнитоэлектрического датчика является генераторный датчик коммутаторного типа с пульсирующим потоком. Принцип действия такого датчика заключается в изменении магнитного сопротивления магнитной цепи, содержащей магнит и обмотку, при изменении зазора с помощью распределителя потока (коммутатора). На рис. 3.29 показана принципиальная схема магнитоэлектрического датчика коммутаторного типа. При вращении зубчатого ротора в обмотке статора в соответствии с законом индукции возникает переменное напряжение.

pис. 3.29. Принципиальная схема коммутаторного датчика: 1 - магнитная цепь (статор); 2 - магнит; 3 - обмотка; 4 -распределитель потока (коммутатор)

(3.11) где к - коэффициент, зависящий от характеристик магнитной цепи; w - число витков обмотки; n - частота вращения распределителя потока; dФ/da - изменение потока Ф в зависимости от угла поворота. Когда один из зубцов ротора 4 приближается к полюсу статора 1, в обмотке 3 нарастает напряжение. При совпадении фронта зубца ротора с полюсом статора (со средней линией обмотки) напряжение на обмотке достигает максимума, затем быстро меняет знак и увеличивается в противоположном направлении до максимума (рис. 3.30) при удалении зубца. Из формулы (3.11) видно, что пиковое значение Uвых линейно изменяется с частотой вращения распределителя потока. На рис.3.31 показан характер изменения сигнала Uвых по углу поворота коленчатого вала при разной частоте вращения n распределителя потока. Нетрудно видеть, что напряжение очень быстро изменяется от положительного максимума до отрицательного, поэтому нулевой переход (точка О) между двумя максимумами может быть использован для управления системой зажигания при получении точного момента искрообразования. Однако точку перехода через ноль сложно детектировать с помощью электроники, так как схема будет чувствительна к сигналам помехи, т. е. не будет удовлетворять требованиям помехозащищенности. Поэтому для получения момента искрообразования используют точки а и Ь, которые выбираются на допустимых низких уровнях. При этом обеспечивается нечувствительность схемы детектирования к помехам и надежное срабатывание схемы в период пуска двигателя.

Распределитель потока, или зубчатый ротор, устанавливается на распределительный валик распределителя зажигания и изготавливается из мягкой стали. Число зубцов зависит от числа цилиндров двигателя. Необходимое поле создает постоянный магнит. Рассмотренная магнитная система генераторного датчика чувствительна к влиянию изменений зазора, происходящих из-за конcтруктивных допусков, вибраций, передаваемых от двигателя деталям, входящим в состав магнитной цепи, что приводит к недопустимому асинхронизму момента искрообразования по цилиндрам двигателя. Поэтому на практике применяется симметричная магнитная система, которая обеспечивает для каждого положения распределителя потока средний зазор, являющийся суммой элементарных зазоров. Принципиальная схема генераторного датчика коммутаторного типа с симметричной магнитной системой для четырехцилиндрового двигателя представлена на рис. 3.32. Разработка постоянных магнитов, выполненных на основе новых магнитных материалов, таких как магнитоэласты, магниторезина, позволила резко снизить стоимость и массу датчика, увеличить его надежность. Другим типом магнитоэлектрических датчиков, нашедших применение в автомобильных системах зажигания, является датчик с переменным потоком. Он состоит из неподвижной катушки и постоянного магнита, жестко связанного с валиком распределителя зажигания, причем число пар полюсов в магните равно числу цилиндров двигателя. Такие магнитные системы называются датчиками с вращающимися магнитами (рис. 3.33). Работа датчика характеризуется знакопеременным магнитным потоком и симметричной формой выходного напряжения (рис. 3.34). Сигнал датчика с вращающимся магнитом требует более тщательной обработки в цепи детектирования с целью компенсации электрического смещения момента искрообразования в зоне низких частот вращения распределительного валика.

Рис.3.33.Принципиальная схема магнитоэлектрического датчика с вращающим магнитом для четырехцилиндрового двигателя: 1- статор; 2-магнит; 3-обмотка

Рис. 3.34. Магнитный поток Ф и напряжение обмотки U Вых в зависимости от угла поворота магнитного ротора

Датчик на эффекте Холла. Благодаря развитию микроэлектроники широкое распространение получили датчики углового положения на эффекте Холла. Эффект Холла возникает в полупроводниковой пластине, внесенной в магнитное поле, при пропускании через нее электрического тока. Если поместить элемент толщиной h в магнитном поле таким образом, чтобы направление индукции В магнитного поля было перпендикулярно плоскости пластины, и пропустить ток / через пластину, то между противоположными гранями пластины возникает ЭДС Холла

где к - постоянная Холла, м2/А; к = x р; х - подвижность носителей тока, м2/В; р - удельное сопротивление материала пластины, Ом. Чувствительность элемента Холла зависит от соотношения между длиной и шириной пластины и повышается при уменьшении ее толщины. Для пленки толщина h достигает 10-6 м, для пластины из полупроводникового кристалла - 10-4 м. Для изготовления элементов Холла используются германий, кремний, арсенид галлия (GaAs), арсенид индия (InAs), антимонид индия (InSb). Электродвижущая сила самоиндукции Холла очень мала и поэтому должна быть усилена вблизи кристалла для того, чтобы устранить влияние радиоэлектрических помех. Поэтому конструктивно и технологически элемент Холла и преобразовательная схема, содержащая усилитель У, пороговый элемент St, выходной каскад VT и стабилизатор напряжения СТ, выполняются в виде интегральной микросхемы, которая называется магнитоуправляемой интегральной схемой (рис. 3.35). Очевидно, что путем изменения магнитного поля от 0 до Вmax с помощью магнитного экрана на выходе магнитоуправляемой интегральной схемы можно получить (при подключении к ее выходу соответствующей нагрузки) дискретный сигнал высокого или низкого уровня.

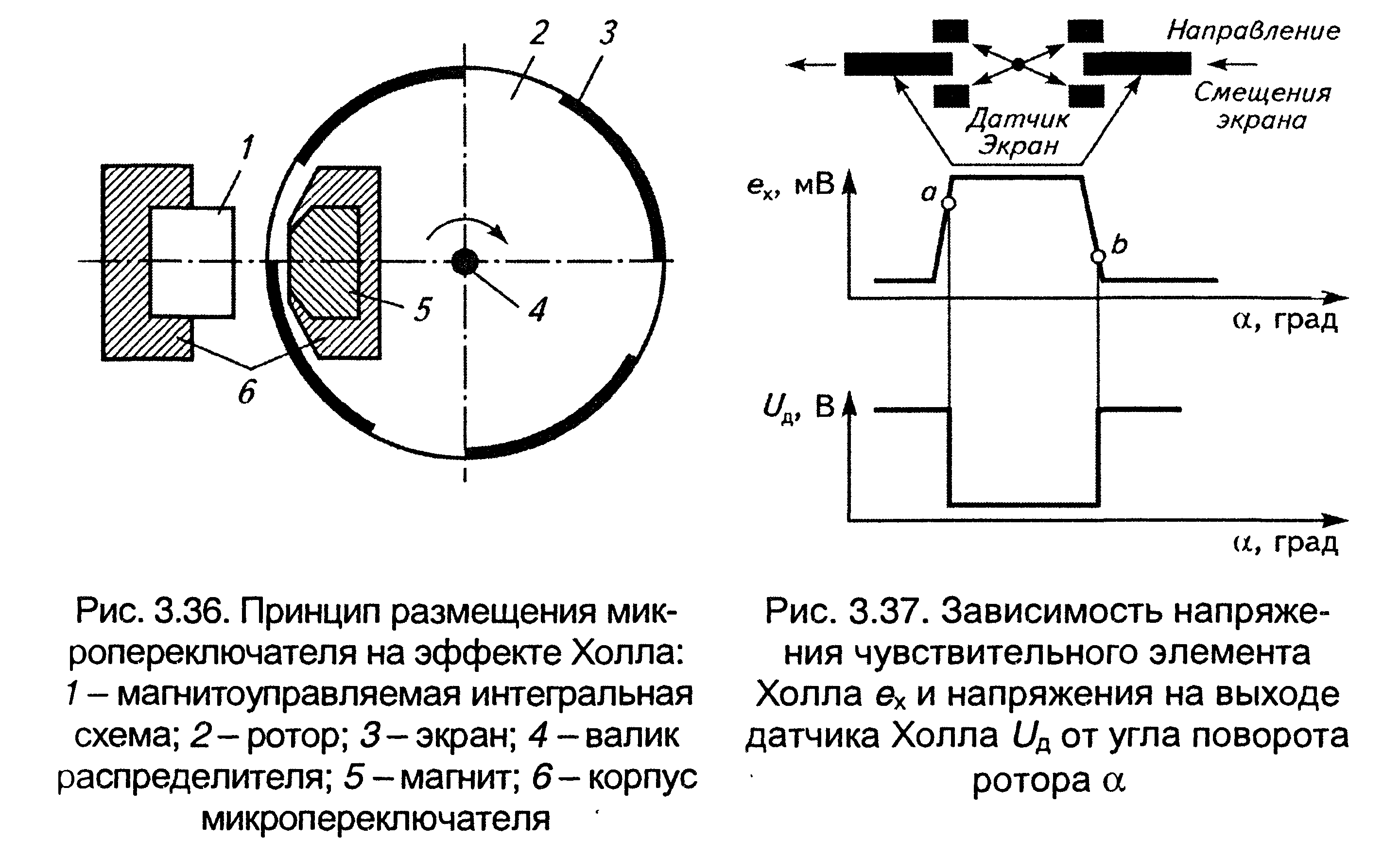

Рис. 3.35. Структурная схема магнитоуправляемой интегральной схемы на эффекте Холла: ЭХ - чувствительный элемент Холла; В - индукция поля (изменяется от О до Bmах); У-усилитель; St- триггер Шмитта; VT - транзистор выходного каскада с открытым выходом; СТ - источник стабилизированного напряжения; Rн – нагрузка Объединив магнитоуправляемую схему с магнитной системой в жестко сконструированный пластмассовый корпус, получают микропереключатель на эффекте Холла, который устанавливается в традиционный распределитель (рис. 3.36), например на поворотный механизм вакуумного автомата. Замыкатель 2 (ротор), жестко связанный с валиком распределителя 4, выполнен из магнитопроводящего материала и содержит число полюсов-экранов 3, равное числу цилиндров двигателя. При прохождении экранов в зазоре между магнитоуправляемой схемой 1 и магнитом 5 происходит периодическое шунтирование магнитного потока, и на выходе микропереключателя формируется сигнал об угловом положении коленчатого вала двигателя в виде прямоугольных импульсов. Фронт сигнала практически не зависит от частоты вращения экрана и, следовательно, задержка совсем незначительна по сравнению с задержкой, например, генераторного датчика. Таким образом, на выходе датчика формируется сигнал, представленный на рис. 3.37. Интегральная схема является, как и все электронные компоненты, чувствительной к воздействиям внешних условий. Устанавливаемая в распределитель зажигания схема должна выдерживать жесткие требования для изделий автомобильного применения, устанавливаемых в моторном отсеке на двигателе.

Коммутаторы. Электронным коммутатором бесконтактной системы зажигания называется устройство, выполняющее следующие основные функции: - формирование выходного токового импульса необходимой амплитуды и длительности, подаваемого к первичной обмотке катушки (или катушек) зажигания для обеспечения заданного уровня высокого напряжения и энергии искры; - обеспечение момента искрообразования в соответствии с заданным фронтом управляющего импульса, поступающего на вход коммутатора; - стабилизация параметров выходного токового импульса при колебаниях напряжения бортовой сети автомобиля и воздействии внешних факторов. Многие типы коммутаторов выполняют дополнительно защитные функции, такие, как: - предотвращение протекания первичного тока через первичную обмотку катушки зажигания при включенном замке зажигания и неработающем двигателе; - обеспечение стабильного питания и защита от импульсов перенапряжения в бортовой сети автомобиля в аномальных режимах микропереключателя на эффекте Холла; - обеспечение ограничения амплитуды импульса вторичного напряжения в аномальных режимах (например, в режиме открытой цепи). На входные клеммы коммутатора поступают импульсы управления, формируемые бесконтактным датчиком углового положения коленчатого вала двигателя (УПКВ) или электронным регулятором опережения зажигания с открытым коллектором. Выходом (нагрузкой) коммутатора является первичная обмотка катушки зажигания или обмотки катушек зажигания. В последнем случае электронный коммутатор выполняет функцию распределителя высоковольтных импульсов по цилиндрам двигателя. На рис. 3.38 представлена классификация транзисторных коммутаторов, применяемых на автомобилях. Множество коммутаторов БСЗ можно разделить на две подгруппы по принципиальному функциональному признаку: коммутаторы с постоянной, не зависящей от частоты вращения коленчатого вала скважностью выходного первичного импульса тока; коммутаторы с нормируемой скважностью выходного импульса тока. Общим для обеих групп коммутаторов является наличие в выходной цепи мощного выходного транзистора, способного коммутировать токи амплитудой до 10 А в индуктивной нагрузке коллекторной цепи. Рассмотрим основные схемы управления выходным транзистором системы зажигания и способы его защиты. Для того чтобы включить выходной транзистор и обеспечить режим насыщения, необходимо подать в базу управляющий ток

где /р - сила коллекторного тока транзистора к моменту прерывания; бст - статический коэффициент усиления по току транзистора; кн - коэффициент насыщения, который должен быть больше 1 (выбирается в пределах 2...4 для ключевых каскадов). В качестве источника управляющего тока используется каскад предварительного усиления, включенный, как правило, по схеме с общим коллектором (рис. 3.39,а). Такое включение является наиболее экономичным с точки зрения рассеиваемой мощности. Когда транзистор VT1 открыт, в базу транзистора VT2 течет ток

причем значение /у должно удовлетворять условию (3.12).

Рис. 3.38. Классификация транзисторных коммутаторов

Значения напряжений насыщения транзисторов VT1 и VT2 выбираются из паспортных данных, резистор Rк служит для ограничения коллекторного тока через транзистор VT1. Если транзистор VT1 закрыт, управляющий ток /у = 0 и база транзистора VT2 зашунтиро- вана на корпус через резистор Я6э; следовательно, транзистор надежно закрыт. Резистор Rбэ улучшает условия закрывания транзистора VT2. Сопротивление резистора Rбэ в зависимости от типа транзистора выбирается от 10 до 1000 Ом. Недостатком схемы является значительное изменение управляющего тока при колебаниях питающего напряжения. Так как номинал резистора Як рассчитывается при минимальном значении питающего напряжения, то при больших значениях питающего напряжения мощность, рассеиваемая на резисторе Rк, равна 10...12 Вт, если используются выходные транзисторы с В„ = 5...10. При использовании выходных транзисторов, имеющих В„ = 100...150, рассеиваемая мощность на резисторе Rк снижается до 3 Вт. Мощность,, рассеиваемая в каскаде предварительного усиления, может быть снижена приблизительно в 3 раза за счет стабилизации управляющего тока. С этой целью в схему введены токоизмерительный резистор Rт и транзистор обратной связи VT3 (рис. 3.39,6). Падение напряжения на резисторе Rт от протекающего через него управляющего тока /уСТ приложено к участку база - эмиттер транзистора VT3. Любое отклонение значения управляющего тока от /уст, например при колебаниях питающего напряжения, вызывает изменение напряжения на резисторе Rт и, следовательно, изменение режима работы транзистора VT3. При увеличении управляющего тока потенциал на коллекторе транзистора VT3 начинает уменьшаться, транзистор VT1 закрывается, уменьшая тем самым ток управления до заданного уровня /уст. При уменьшении тока управления ниже уровня /уст потенциал на коллекторе транзистора VT3 возрастает, управляющий транзистор VT1 открывается в большей степени и ток управления возрастает до уровня /уст. Таким образом обеспечивается стабилизация управляющего тока на уровне /уст. Способы защиты выходных транзисторов от перенапряжений. Необходимость в защите выходного транзистора от перенапряжений возникает в ряде специфических режимов работы системы зажигания. Например, режим открытой вторичной цепи является аварийным. В этом случае значительно увеличивается амплитуда импульса первичного напряжения, прикладываемого к участку коллектор - эмиттер выходного транзистора, что может вызвать пробой перехода. Кроме того, увеличивается и амплитуда импульса вто ричного напряжения, что может вызвать пробой

изоляции вторичной цепи катушки зажигания и, следовательно, отказ системы зажигания. Для ограничения амплитуды импульса первичного напряжения на допустимом для выходного транзистора уровне используют схемы защиты, выполненные, как правило, на нелинейных элементах - стабилитронах и варисторах. Наиболее простой является схема, представленная на рис 3.40,а. В этой схеме защитный стабилитрон VD1 включен параллельно участку коллектор - эмиттер транзистора VT1. Напряжение пробоя стабилитрона VD1 выбирают немного меньшим UKЭДОп транзистора VT1. Увеличение первичного напряжения до U1 <Ucт vd не приводит к пробою стабилитрона. При увеличении первичного напряжения до U1 > Ucт vd стабилитрон пробивается и через него начинает протекать ток /ст, при этом амплитуда импульса первичного напряжения ограничивается на допустимом для транзистора VT1 уровне. Амплитуда импульса тока через стабилитрон составляет 2...4 А, что влечет за собой применение мощных стабилитронов. Создание новых силовых транзисторов, способных коммутировать большую импульсную энергию (более 200 мДж), а также стремление уменьшить габариты коммутатора позволили осуществить защиту выходного транзистора VT1 путем введения стабилитрона параллельно его базоколлекторному участку (рис. 3.40,6). Этот способ позволяет уменьшить импульсный ток через стабилитрон в Вст раз (6СТ - статический коэффициент усиления по току выходного транзистора VT1). При увеличении первичного напряжения до U^ > UCT стабилитрон пробивается и в базу выходного транзистора втекает ток, который приоткрывает транзистор VT1 на время действия импульса перенапряжения. Проводящий участок коллектор - эмиттер транзистора VT1 шунтирует источник напряжения, ограничивая тем самым амплитуду первичного импульса на допустимом уровне. Существуют также другие более сложные схемные решения, позволяющие еще больше снизить импульсный ток через стабилитрон. Конденсатор С1, включенный параллельно участку коллектор - эмиттер выходного транзистора, служит для предотвращения выхода транзистора в область лавинного пробоя в процессе его закрывания, а также является элементом ударного колебательного контура возбуждения, т. е. определяет величину и скорость нарастания вторичного напряжения, развиваемого системой зажигания. Резистор R1 ограничивает емкостный ток через участок коллектор - эмиттер транзистора VT1 в момент открывания последнего, если конденсатор С1 заряжен. Защита выходного транзистора от инверсного включения. После закрывания выходного транзистора в первичном контуре катушки зажигания возникает колебательный процесс. В течение действия отрицательной полуволны импульса первичного напряжения транзистор оказывается включенным в инверсном режиме, что недопустимо для некоторых типов транзисторов. Инверсное включение транзистора также возможно в случае перепутывания полярности аккумуляторной батареи. Для защиты транзистора VT1 от инверсного включения последовательно в выходную цепь коммутатора включают полупроводниковый диод VD1 (рис. 3.41,а), рассчитанный на прямой ток, равный по значению току разрыва.

Вход

Рис. 3.41. Способы защиты транзистора от инверсного включения: а - последовательное включение диода; б - параллельное включение диода; в - монолитный транзистор Дарлингтона с защитным диодом

Последовательное включение силового диода имеет свои отрицательные стороны. Во-первых, увеличиваются тепловые потери в выходной цепи коммутатора; во-вторых, усложняется его конструкция и, наконец, в-третьих, значительно снижается сила тока разрыва в период пуска двигателя при сильно разряженной аккумуляторной батарее. Другим способом защиты выходного транзистора VT1 от инверсного включения является включение силового диода VD1 параллельно участку коллектор - эмиттер транзистора (рис. 3.41,6). При этом включении разрушается колебательный процесс после первой полуволны первичного напряжения. Процесс становится апериодическим. Параллельное включение диода позволяет уменьшить падение напряжения в выходной цепи коммутатора, рассеиваемую мощность и габариты. Защитный диод выполняется на одном кристалле с выходным транзистором. На рис. 3.41,в приведена схема однокристального транзистора Дарлингтона, выполненного на транзисторах VT1 и VT2. Параллельно участку коллектор - эмиттер включен мощный диод VD1. Ограничение амплитуды импульса первичного тока. Функционально простые коммутаторы с постоянной скважностью (КПС) не содержат специального устройства ограничения тока. В системах зажигания, использующих КПС, применяется пассивное ограничение уровня тока за счет последовательного включения в нагрузочную цепь коммутатора добавочного сопротивления Rдоб, которое закорачивается в режиме пуска. Коммутаторы с нормируемой скважностью (КНС) используют активное ограничение уровня тока. На рис. 3.42 представлен один из наиболее распространенных вариантов схемы ограничения тока. Принцип действия схемы состоит в следующем. После открывания выходной транзистор VT3 вводится в насыщение током /у, что обеспечивает низкое остаточное напряжение на выходе коммутатора. Процесс характеризуется нарастанием первичного тока. Пока ток, протекающий через выходной транзистор VT3 и токоизмерительный резистор Rи, включенный последовательно в эмиттерную цепь транзистора, ниже допустимого уровня ограничения, транзистор VT2 закрыт. При достижении током /, допустимого уровня транзистор VT2 начинает открываться. Потенциал на его коллекторе понижается, что приводит к уменьшению силы тока управления /у. Транзистор VT3 выходит из режима насыщения в активный режим. Напряжение на выходе коммутатора возрастает до уровня, при котором поддерживается заданный ток ограничения.

Рис. 3.42. Выходной каскад комму- Рис. 3.43. Типовая схема программного татора с ограничителем регулятора времени накоплeния амплитуды импульса первичного тока

Регулировка уровня ограничения тока производится резисторами R1, R2 делителя во входной цепи транзистора VT2. Введение в коммутатор активного ограничителя тока позволяет не только защищать коммутационный транзистор от чрезмерного тока, но также стабилизировать ток разрыва при колебаниях питающего напряжения в широких пределах, тем самым обеспечивая неизменные выходные характеристики системы зажигания. Однако активный режим работы связан с большим выделением тепловой мощности на выходном транзисторе (порядка 60...80 Вт), что накладывает жесткие требования на продолжительность включенного состояния выходного транзистора. Время включенного со-стояния или время накопления энергии должно регулироваться таким образом, чтобы минимизировать или исключить вообще нахождение выходного транзистора в режиме ограничения в рабочем диапазоне частот вращения вала двигателя. Эту задач решают регуляторы времени накопления. Программный регулятор времени накопления запасаемой энергии. Регулятор (рис. 3.43) содержит интегратор, выполненный на усилителе DA1 и конденсаторе С1, устройство сброса на транзисторе VT1, диоде VD1 и резисторах R2, R3 и компаратор, выполненный на усилителе DA2. Принцип работы схемы иллюстрируется временными диаграммами (рис. 3.44). В период действия низкого уровня сигнала датчика UBX конденсатор С1 (см. рис. 3.43) интегратора DA1 заряжается до максимального за период значения напряжения 1/с1 за счет смещения 1Усм1. При высоком уровне сигнала датчика конденсатор С1 разряжается. Токи заряда и разряда соотносятся со скважностью сигнала датчика таким образом, что напряжение на выходе интегратора после разряда конденсатора опять достигает опорного значениям (Усм1. Если напряжение интегратора сравнивается в компараторе DA2 с постоянным пороговым значением напряжения иш2, то на выходе компаратора формируется независимо от продолжительности периода сигнала датчика сигнал определенной длительности времени tH перед следующим импульсом зажигания. Одновременно этот сигнал используется для того, чтобы быстро разрядить конденсатор С1 через транзистор VT1 и привести выход интегратора к начальному значению 1/см1.

Рис. 3.44. Принцип регулирования времени накопления при различной частоте вращения вала двигателя (n1 < n2): а - n1 б - n2

Так как необходимая продолжительность включения катушки зажигания зависит также от питающего напряжения, для коррекции продолжительности включения порог компаратора Ucm2 делается зависящим от питающего напряжения. Выбором постоянных времени заряда и разряда конденсатора и опорного уровня напряжения компаратора обеспечивается требуемый закон изменения скважности выходного импульса тока в зависимости от частоты следования входных импульсов. Рассмотренный тип регулятора представляет собой регулятор с программным регулированием. Недостатком коммутаторов с программным регулированием является невозможность учета всех факторов, влияющих на силу тока разрыва в катушке зажигания. К таким факторам можно отнести, например, разброс параметров первичной обмотки катушки зажигания (R1, L1), нестабильность скважности сигнала датчика в процессе эксплуатации, разброс номиналов элементов схемы при воздействии окружающей среды.

Рис. 3.45. Типовая схема адаптив- регулятора времени накопления

Отсюда невысокая точность приближения пара-метров токового импульса к оптимальным значениям. Лучших результатов позволяют добиться коммутаторы с адаптивным регули-рованием скважности выходного импульса тока. Адаптивный регулятор времени накопления. Типовая схема адаптивного регулятора (рис. 3.45) отличается от схемы программного регулятора наличием стабилизирующей обратной связи, которая позволяет поддерживать постоянство уровня тока в катушке зажигания независимо от воздействия многочисленных внешних факторов (например, напряжения питания) за счет коррекции скважности выходного токового сигнала. Устройство коррекции представляет собой интегратор (DA3, С2), выходное напряжение UKop которого задает опорный уровень L/cm2 компаратора DA2. Если опорный уровень изменяется, то изменяется и момент срабатывания компаратора DA2. При более низком напряжении Ucm2 катушка зажигания включается на более короткий период времени (рис. 3.46,а). При более высоком опорном напряжении иш2 катушка включается на более продолжительный период времени (рис. 3.46,6). Критерием для регулировки уровня является сигнал компаратора DA4 (см. рис. 3.45). Если амплитуда выходного тока достигает своего номинального значения, компаратор DA4 включается и на его выходе формируется сигнал высокого уровня. Происходит разряд конденсатор С2, интегратора DA3, и напряжение UKop на его выходе уменьшается.

Рис. 3.46. Принцип работы схемы адаптации: а - в случае превышения длительности импульса тока; б - при уменьшении амплитуды тока ниже номинального значения

Низкому уровню напряжения на выходе компаратора DA4 соответствует медленный заряд конденсатора С2 за счет источника 1/см3, что приводит к увеличению напряжения на выходе интегратора DA3 и, следовательно, увеличению напряжения Uсм2. Изменение периода следования управляющих импульсов сигналов датчика при ускорении или замедлении двигателя вносит погрешность процесс регулирования. При резком увеличении частоты вращения двигателя возможно уменьшение периода накопления энергии относительно его значения, получаемого при плавном изменении частоты. Это может привести к пропускам искрообразования. Для исключения этого явления расчетное значение скважности выходного токового импульса КНС выбирается таким образом, чтобы при максимальных ускорениях период накопления энергии не снижался ниже критического значения. Однако в установившемся режиме это приводит к излишнему рассеиванию мощности. Контроллеры. Контроллер представляет собой электронное устройство, предназначенное для управления углом опережения зажигания в функции ряда параметров двигателя. Он также обес-печивает управление электроклапаном экономайзера принудительного холостого хода (ЭПХХ) и в ряде случаев принимает на себя функцию регулирования накопления энергии катушке зажигания. В состав электронной системы зажигания контроллер может входить как автономный конструктивно законченный узел либо как интегри-рованный с транзисторным коммутатором электронный блок. Рассмотрим основные принципы электронного регулирования момент зажигания. Из всего многообразия систем зажигания с регулируемым углом опережения зажигания можно выделить два основных направления их реализации: системы с аппаратурным и программным принципами построения. Алгоритм работы регуляторов угла опережения с аппаратурной реализацией («жесткой» логикой) определяется логическими связями между ее элементами. При видоизменении характеристик угла опережения зажигания необходимо изменить эти связи, что вызывает определенные неудобства как на этапе проектирования таких устройств, так и при промышленном производстве, когда возможны модификации двигателей, требующие различных характеристик. Отсутствие гибкости, т. е. приспосабливаемости таких устройств к различным характеристикам, является их основным принципиальным недостатком. Кроме того, такие регуляторы реально позволяют воспроизводить лишь относительно простые характеристики и не обеспечивают реализацию значительно более сложных оптимальных характеристик, имеющих целый ряд изломов, с положительными и отрицательными участками. Значительно большими возможностями обладают системы управления углом опережения зажигания с памятью. В таких системах, как правило, программа работы определяется логическими связями между функциональными устройствами, а данные, определяющие индивидуальные особенности их характеристик, воспроизводимых системой, хранятся в ее памяти в виде комбинаций кодов чисел. Основным достоинством этого стандартного функционально законченного устройства является возможность длительного хранения большого массива информации (в том числе закодированной информации об угле опережения зажигания) и ее изменения на всех этапах разработки системы без существенных дополнительных затрат. Применение памяти дает возможность исполь-зовать цифровую систему зажигания на различных двигателях. Структурная схема одного из вариантов системы с памятью приведена на рис. 3.47. Зубчатый диск, закрепленный на коленчатом валу двигателя, имеет равномерно расположенные по всей окружности зубья. При вращении диска электромагнитный датчик 1 частоты вращения вырабатывает серию импульсов, число которых определяет угловое положение коленчатого вала относительно ВМТ. Кроме того, на диске устанавливается дополнительный зуб, при совпадении оси которого с электромагнитным датчиком 2 начала отсчета на выходе последнего формируется импульсный сигнал о достижении поршнем первого цилиндра ВМТ. Частота вращения коленчатого вала двигателя может определяться путем подсчета числа импульсов, поступающих с датчика 1 за эталонный промежуток времени, или путем подсчета числа импульсов от кварцевого генератора за период импульсов датчиков 1 и 2. Нагрузка двигателя АРк определяется при помощи датчика абсолютного давления (разрежения) 3, устанавливаемого во впускном коллекторе. Аналоговый сигнал с датчика преобразуется в цифровую форму с помощью аналого-цифрового преобразователя. Система имеет несколько дополнительных информационных входов 4 для других датчиков, например датчика температуры охлаждающей жидкости, детонации, положения дроссельной заслонки и др. Сигналы с датчиков формируются с помощью специальных схем 5 (интерфейсов) перед подачей их в узел обработки данных 6. Одним из основных устройств узла обработки является постоянное запоминающее устройство 7 (ПЗУ). На основании сигналов о частоте вращения коленчатого вала и нагрузке двигателя узел обработки данных формирует адрес, по которому осуществляется обращение к ПЗУ и выборка (считывание) значения угла опережения зажигания, соответствующего данному режиму работы двигателя. Это значение в дальнейшем может корректироваться в зависимости от показаний других датчиков. При достижении коленчатым валом двигателя положения, соответствующего расчетному значению, угла опережения зажигания, узел Обработки данных формирует сигнал управления коммутатором 8.

Рис. 3.47. Структурная схема цифровой системы зажигания с памятью

Из рассмотренного принципа работы системы следует ряд важных выводов: - погрешности привода распределителя в данной системе сведены к нулю благодаря работе непосредственно от зубчатого диска, жестко укрепленного на коленчатом валу двигателя; - частота вращения коленчатого вала двигателя определяется путем подсчета числа импульсов, формируемых датчиком оборотов за заданный период времени, который в принципе может задаваться с любой реальной точностью; - характеристики системы могут изменяться путем изменения содержимого ПЗУ; - система может воспроизводить характеристики угла опережения зажигания практически с любой точностью, определяемой лишь числом зубьев диска; - так как все перечисленные операции проводятся цифровыми узлами, характеристики системы практически не подвержены временным и температурным изменениям. Благодаря гибкости системы такого типа наиболее полно удовлетворяют современным требованиям. На рис. 3.48 приведена трехмерная калибровочная диаграмма, представляющая взаимосвязь трех параметров двигателя: частоты вращения коленчатого вала, нагрузки, угла опережения зажигания. Из приведенного примера следует, что характеристика оптимальных углов опережения зажигания цифровой системы с гибкой воспроизведены системами с механическими автоматами. Одним из основных недостатков этих систем, обусловленных сложностью, является необходимость их реализации в виде заказных больших интегральных схем (БИС). Выполнение этого условия обязательно, если принять во внимание жесткие требования к надежности работы системы и массовости выпуска. Недостатком является также необходимость изменять аппаратную часть при изменении характеристик угла опережения зажигания или алгоритма работы системы зажигания.

Рис. 3.48. Калибровочная диаграмма цифровой системы зажигания

памятью значительно сложнее характеристик, которые могут быть

Этих недостатков лишены системы с программируемой логикой, в которых при изменении алгоритма работы системы необходимо лишь заменить управляющую программу и ввести данные в ПЗУ. Такие системы обычно реализуются на базе микропроцессоров. Системы, построенные на базе микропроцессоров, по основным принципам работы практически не отличаются от ЭВМ, широко используемых во многих областях науки и техники. Основное отличие заключается лишь в том, что последние достижения в области микроэлектроники позволили выполнять ЭВМ в виде одной или не-скольких БИС, поэтому они получили название микроЭВМ. Одним из объектов, на которых по прогнозам ожидается массовое применение микроЭВМ, является автомобиль. Это объясняется тем, что системы автомобиля имеют достаточно сложные функции регулирования, для реализации которых требуется выполнение большого объема вычислений. И микроЭВМ с их способностью быстро анализировать большой объем информации являются идеальным решением данной проблемы. К этому еще необходимо добавить, что одна микроЭВМ может управлять несколькими системами автомобиля. Последнее утверждение чрезвычайно важно, так как ряд задач, в том числе и задача повышения эффективности работы двигателя, носит комплексный характер, затрагивающий не только сис

|

||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 313; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.14 (0.014 с.) |