Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Предпосылки создания рабочих машинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

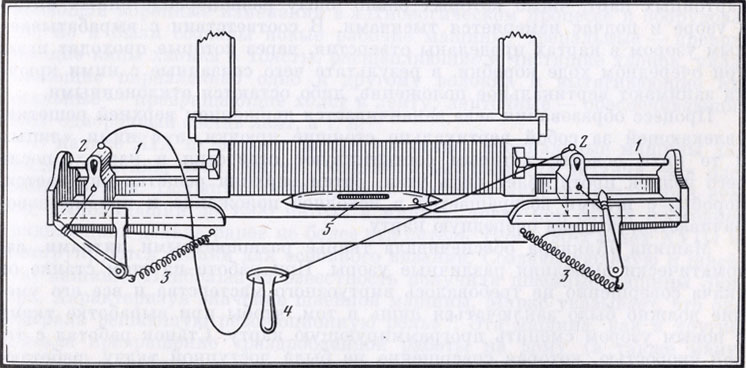

Технический переворот и промышленная революция конца XVIII - начала XIX в. явились двумя ступенями исторического процесса перехода от мануфактуры к крупной машинной индустрии. Подробно изучив процессы, связанные с возникновением промышленной революции в период перехода от мануфактуры к машинно-фабричному производству, К. Маркс установил, что исходным пунктом этих процессов было создание вытяжного механизма прядильной машины и поворотного суппорта в токарном станке. Исключительное значение рабочих машин обусловлено тем, что они были первыми устройствами, заменившими руку человека и впоследствии получившими широкое распространение в промышленности. И тот и другой механизмы созданы в конце XVIII в. в Англии, стране, в которой началась техническая и зародилась промышленная революция [1]. В середине XVIII в. Англия вышла победительницей в многовековой борьбе за колониальное господство, что привело к активному развитию ее колониальной торговли, росту плантаторского хозяйства и к колоссальному увеличению спроса на промышленные товары [2]. Потребность в этих товарах возрастала настолько быстро, что мануфактурное производство, несмотря на весьма существенное увеличение его масштабов, не в состоянии было ее удовлетворить. Дальнейшее расширение производства столкнулось с трудностями, состоящими в том, что в Англии почти до начала XIX в. основная доля промышленной продукции падала не на средства производства - основу машинной индустрии, а на продукты потребления - одежду, ткани, обувь, утварь и т. п. В конце XVIII в. наиболее развитой отраслью европейского производства была текстильная промышленность. В Англии, бывшей в то время технически передовой индустриальной державой, это положение проявлялось наиболее сильно, поэтому именно в текстильной промышленности прежде всего отразилось все обострявшееся несоответствие между возраставшей потребностью в тканях и возможностью удовлетворения этой потребности методами ручного мануфактурного производства. Кроме того, ведущая роль хлопчатобумажной промышленности была обусловлена отсутствием тех исторически сложившихся традиций ремесленного производства, которые мешали созданию принципиально новых способов производства машин в других отраслях [3]. Поэтому не случайно, что именно в текстильной промышленности наиболее наглядно стали проявляться элементы перехода от ручного труда к машинному. Этому способствовало принятие специального закона, согласно которому ввоз индийских хлопчатобумажных тканей, составлявших большую часть этого товара на английском рынке, был запрещен, что весьма благотворно отразилось на развитии производства хлопчатобумажных тканей в самой Англии. Однако техника текстильного производства в первой трети XVIII в. все еще оставалась на уровне мануфактурного периода. Основные технологические процессы текстильного производства - прядение и ткачество - осуществлялись непосредственно руками человека без применения специальных орудий или инструментов. Чтобы более отчетливо представить себе революционные сдвиги в текстильном производстве, обратимся к истории [4]. Процесс передачи рабочих функций от человека к машине при прядении начался с совершенствования основного рабочего движения, связанного с заменой функции правой руки. Для этого вначале было создано веретено-волчок, затем применена веревочная передача. При использовании веретена попытки увеличить производительность труда тормозились утомляемостью руки прядильщицы, выполнявшей функцию двигателя, и малой скоростью веретена. Значительный толчок в развитии процесса прядения произошел с изобретением ручной прялки. В этом случае веретено приводилось в движение от колеса, вращаемого человеком с помощью рукоятки или ножной педали. Затем была создана самопрялка, имевшая свободную катушку и ро-гульчатое веретено, приводимое в движение от колеса, вращаемого пряхой. В процессе производства ленточка с катушкой направлялась в отверстие капала, по выходе из которого поступала на рогульку, закрепленную на веретене. Благодаря разнице в скоростях вращения веретена и катушки выработанная пряжа наматывалась на катушку. Таким образом, процесс прядения на самопрялках слагался из вытягивания пальцами тонкой ленточки, кручения этой ленточки, превращения ее в пряжу и наматывания готовой пряжи на катушку. Основное отличие от прялки заключалось здесь в том, что все три операции процесса прядения протекали одновременно и непрерывно, что повысило производительность самопрялки. Первые самопрялки, появившиеся еще во второй четверти XIV в., вследствие использования ножного привода позволили освободить руку прядильщицы для выполнения рабочего процесса. Вспомогательные функции (кручение и наматывание пряжи) стали осуществляться механически и непрерывно без непосредственного участия человека. Развитие процесса прядения подготовило техническую базу для создания вытяжного прибора - основного рабочего органа будущей прядильной машины [5]. С того времени как человек научился пользоваться первыми орудиями труда, им было создано множество самых различных устройств и открыты законы, обеспечивавшие господство над окружающей его природой. Некоторые из этих открытий носили революционный характер, коренным образом изменяя производительные силы человеческого общества. К числу таких изобретений относится и вытяжной прибор в прядильной машине. Именно эта часть машины определила начало промышленной революции, исходным пунктом которой явилась машина-орудие. ПРЯДИЛЬНЫЕ МАШИНЫ Подчеркивая исключительное значение рабочей машины, в данном случае вытяжного механизма, К. Маркс писал: «Когда Джон Уайетт в 1735 г. возвестил о своей прядильной машине, а вместе с этим - о промышленной революции XVIII века, он ни звуком не упомянул о том, что осел, а не человек приводит эту машину в движение, и тем не менее эта роль действительно досталась ослу. Машина для того, «чтобы прясть без помощи пальцев», - так говорилось в программе Джона Уайетта» (Маркс К., Энгельс Ф. Соч., т. 23, с. 383). Не имея средств для реализации своего изобретения, английский механик Уайетт передал право на его эксплуатацию мелкому предпринимателю Люису Паулю, который в 1738 г. взял на эту машину патент. В нем указывалось, что конец расчеканенной ленты хлопка помещают между двумя валиками или цилиндрами, которые своим вращательным движением захватывают хлопок или шерсть. В то время как они проходят между обоими цилиндрами, последовательный ряд других цилиндров, вращающихся со все большей скоростью, вытягивает их в нить любой тонкости. К сожалению, о конструкции этой машины сведений почти не сохранилось. Кроме того, попытки внедрения ее в производство не увенчались особым успехом, но тем не менее именно эта машина определила начало технического переворота, так как здесь впервые была выпрядена хлопчатобумажная нить без непосредственного участия человека. Важным преимуществом вытяжного механизма было то, что он давал возможность «прясть» не одну, а несколько нитей одновременно. «Таким образом, количество орудий, которыми одновременно действует одна и та же рабочая машина, с самого начала освобождается от тех органических ограничений, которым подвержено ручное орудие рабочего» (Там же, с. 385). Вытяжной прибор [6], созданный Джоном Уайеттом, состоял из двух вытяжных пар. В дальнейшем были использованы четыре вытяжные пары. Для обеспечения лучших условий вытягивания поверхность одного из цилиндров делали гладкой, а другой обивали кожей, сукном, металлическими остриями и т. п., благодаря чему волокна лучше захватывались. Изобретение вытяжного аппарата имело решающее значение для перехода от ручной техники к машинной, так как он заменил руку рабочего там, где она непосредственно соприкасалась с обрабатываемым материалом. Продолжая работать над усовершенствованием своей машины, Уайетт и Пауль берут новый патент на усовершенствованную машину и организуют небольшую прядильню в Бирмингеме. В дальнейшем родственник Пауля, которому он передает право на эксплуатацию изобретения Уайетта, организует довольно обширное предприятие. Таким образом начинают зарождаться первые текстильные фабрики, послужившие прообразом для создания машинно-фабричного производства в самых различных областях промышленности [7]. Существенным фактором, интенсифицировавшим дальнейшее развитие технических средств прядения, был так называемый прядильный голод, вызванный усовершенствованием ткацкого станка. В 1761 г. «0бщество поощрения ремесел и мануфактур» объявило о назначении двух премий за создание машины, способной повысить производительность труда настолько, чтобы ликвидировать острый недостаток пряжи и происходящий отсюда «великий ущерб торговцу, фабриканту и нации вообще». Прядильная машина, получившая в дальнейшем довольно широкое промышленное применение, была создана английским механиком Джеймсом Харгривсом в 1768 г. и названа им в честь дочери «Дженни». Машина Харгривса представляла собой ручную самопрялку с вытяжным аппаратом. Расчесанные ленты хлопка наматывались на специальные катушки и соединялись с веретенами. Между катушками и веретенами помещался зажим, при помощи которого вытягивалась ровница, которая затем скручивалась и благодаря разнице в числах оборотов веретен и катушек наматывалась на катушки. Основная конструктивная особенность этой машины в том, что вытяжные валики Уайетта заменены особым подвижным зажимом, состоящим из двух брусков дерева, расположенных на каретке. Рабочий одной рукой двигал каретку с вытяжным прессом, вытягивая нить, а другой вращал колесо, приводившее в движение веретена, которые эту нить закручивали. Работа на машине, по существу, сводилась к трем основным движениям: к вращению приводного колеса, к прямолинейным движениям каретки взад и вперед и к нагибанию проволоки, с помощью которой нити располагались так, чтобы они попали в положение наматывания. Таким образом, вытяжной пресс Харгривса заменил руку рабочего. Главное достоинство машины Харгривса - возможность одному рабочему работать на нескольких веретенах (вначале их было 8, затем 16). В дальнейшем стали использовать 80 и более веретен. В этих машинах главная задача прядильщика заключалась в приведении машины в движение, т. е. он выполнял роль двигателя, тогда как технологические функции прядильщика, его умение прясть, движение его пальцев осуществлял механизм машины.

В 1772 г. механик Вуд создает машину, где вытяжной прибор неподвижен, а передвигаются веретена, т. е. происходит процесс, обратный тому, который имеет место в машине Харгривса. Здесь лента, являющаяся предметом труда, занимает пассивное положение, а веретено (рабочий инструмент) в значительной мере активизируется. Вытяжной пресс, оставаясь неподвижным, закрывается и открывается, а веретена не только вращаются, но и перемещаются.

Дальнейшее развитие прядильных машин связано с именем англичанина Ричарда Аркрайта. По словам К. Маркса, это был «...величайший вор чужих изобретений и самый низкий субъект» (Маркс К., Энгельс Ф. Соч., т. 23, с. 435). Однако Р. Аркрайт обладал капиталистической предприимчивостью, обеспечившей внедрение его изобретений и давшей ему значительный доход от эксплуатации прядильных машин. Машина Аркрайта, запатентованная им в 1769 г., была довольно удачным соединением вытяжного механизма Уайетта с крутильно-наматывающим аппаратом самопрялки. Прядильные машины обычно работали на основе «автоматического двигателя» - водяного колеса. Свое название «ватермашина» она получила благодаря непрерывности действия. Машина Аркрайта обладала двумя неоспоримыми достоинствами принципиального характера. Во-первых, в отличие от машины Харгривса она с самого начала была рассчитана на механическую движущую силу, и, во-вторых, здесь уже был осуществлен принцип непрерывности работы [8]. В процессе производства ватер-машина давала толстую и крепкую нить, машина Харгривса - тонкую, но очень слабую. Соединить достоинства этих машин и одновременно устранить многие недостатки удалось английскому ткачу Самюэлю Кромптону. Вместо прибора, используемого в машинах Харгривса, он применил вытяжные валки ватер-машины и ввел каретку, двигающуюся взад и вперед, на которой помещались веретена. При отходе каретки от валиков веретена еще сильнее вытягивали и закручивали нить. При приближении каретки к валикам нитка закручивалась и наматывалась на веретено. Благодаря такой конструкции машина давала крепкую и тонкую пряжу. Однако в машине Кромптона приходилось вручную управлять чередованием ее рабочих действий: движением и остановкой вытяжных валиков или каретки, подниманием или опусканием надниточника и подниточника. В дальнейшем не раз делались попытки полностью механизировать работу таких машин, но успеха добился только английский механик Ричард Роберте, получивший в 1825 г. первый, а в 1830 г. второй патент на автоматическую прядильную машину периодического действия. В результате была создана мюль-машина, или сельфактор. Важнейшим нововведением Кромптона было использование специального прибора-квадранта, обеспечивающего равномерное наматывание ниток на веретено. Для этого было необходимо, чтобы веретёна по мере наматывания на них нити вращались все медленнее. Кроме квадранта, Роберте ввел несколько других новшеств, существенно усовершенствовавших работу этой машины. Одновременно с Робертсом и после него над дальнейшим улучшением мюль-машины работало немало изобретателей, сумевших внести много нового, способствующего развитию этой машины [9]. В 1836 г. Джеймс Поттер получает патент на усовершенствованную конструкцию сельфактора, где применяет для передачи движения эксцентрики, гиперболоидные винты, геликоидальные цилиндры и др. В дальнейшем создаются сельфакторы, обеспечивающие изготовление самых разнообразных номеров пряжи.

Наряду с достоинствами мюль-машины обладали весьма существенным недостатком, заключавшимся в том, что в процессе работы отдельные операции чередуются, тогда как в ватер-машинах все процессы осуществляются непрерывно. Поэтому при одинаковой скорости вращения веретена производительность ватер-машин была выше производительности мюль-машины. Кроме того, мюль-машина сложнее, требует более высокой квалификации рабочих и т. п. Все это заставило заняться совершенствованием ватер-машины, в результате чего был предложен кольцевой ватер, где вместо веретенной рогульки было применено металлическое кольцо, концентрически насаженное вокруг веретена. В дальнейшем создают приспособления для автоматической остановки машин в случае обрыва нити, вводят специальные устройства для автоматической замены пустых челноков. В результате всех этих усовершенствований машина приобретает основные черты автоматической, работающей без непосредственного участия человека. В середине XIX в. в России резко повышается спрос на ткани. Это не замедлило сказаться на развитии текстильной промышленности. Уже в 1829 г. русские фабриканты представили на промышленную выставку в Петербурге широкий ассортимент продукции, поразившей иностранцев своим многообразием и богатством. В России создаются оригинальные конструкции различных машин. Попытки механизировать процессы ручного прядения были предприняты в льнопрядении Родионом Глинковым еще в 1761 г. Это изобретение предусматривало увеличение производительности в 15 раз. Машину Глин-кова нельзя считать рабочей, так как в ней не было механизма, способного заменить руку прядильщика, однако она имела несколько существенных технических усовершенствований, главное из которых - механизированный мотальный аппарат, позволивший осуществить принцип непрерывной перемотки, отсутствовавший даже в машине Харгривса. Значение новшества Родиона Глинкова тем более важно, что механизация льнопрядения по сравнению с прядением хлопка более сложна. О важности совершенствования процесса прядения льна свидетельствует назначение французским правительством значительной премии за изобретение машины для механизации этого процесса. В Европе подобная машина была создана лишь в начале XIX в. французом Жираром. Большой интерес представляет чесально-прядильная машина, изобретенная губернским механиком, инженером Т. А. Ивановым. Существенным в его машине было применение однопрочесной системы вместо двух-прочесной; использование рабочей поверхности барабана (8 пар валиков вместо 5); получение непрерывной ленты и др. На основе работы по усовершенствованию техники и технологии текстильного производства в России создавались предпосылки для развития текстильной науки. В этот период возникла связь между наукой и текстильной техникой. Примером могут служить взаимоотношения между Александровской мануфактурой и Технологическим институтом в Петербурге. МЕХАНИЧЕСКОЕ ТКАЧЕСТВО «Переворот в способе производства, - отмечал К. Маркс, - совершившийся в одной сфере промышленности, обусловливает переворот в других сферах». В текстильном производстве «...машинное прядение выдвинуло необходимость машинного ткачества» (Маркс К., Энгельс Ф. Соч., т. 23, с. 395). В дальнейшем взаимовлияние этих сфер производства продолжается, обусловливая стимулирование развития и прядения, и ткачества [10]. Коренное усовершенствование в ткацкий станок внес в 1733 г. английский механик и ткач Джон Кей, создавший конструкцию с самолетным челноком. Машина обеспечивала продевание челнока между нитями основы. Но челнок был не самодвижущийся: его перемещал рабочий с помощью рукоятки, соединенной с блоками шнуром и приводящей их в движение. Блоки постоянно оттягивались пружиной от середины станка к краям. Перемещаясь по направляющим, тот или иной блок ударял по челноку. В процессе дальнейшего развития этих станков выдающуюся роль сыграл англичанин Эдмунд Картрайт. В 1785 г. он создал первую, а в 1792 г. вторую конструкцию ткацкого станка, обеспечивающего механизацию всех основных операций ручного ткачества: прокидку челнока, подъем ремизного аппарата, пробой бердом уточной нити, сматывание запасных нитей основы, удаление готовой ткани и шлихтование основы. Крупное достижение Картрайта - применение для работы ткацкого станка парового двигателя.

Предшественники Картрайта решили задачу механического привода ткацкого станка, использовав гидравлический двигатель. Позже известный создатель автоматов французский механик Вокан-сон сконструировал один из первых механических ткацких станков с гидравлическим приводом. Эти станки были весьма несовершенны. К началу промышленной революции на практике использовали главным образом ручные ткацкие станки, которые, естественно, не могли удовлетворить нужды быстро развивающейся текстильной промышленности [11]. В ручном ткацком станке лучший ткач мог перебросить челнок через зев приблизительно 60 раз в минуту, в паровом - 140. Значительным достижением в развитии текстильного производства и крупным событием в совершенствовании рабочих машин явилось изобретение французом Жаккаром в 1804 г. станка для узорчатого тканья. Жаккар изобрел принципиально новый способ изготовления тканей со сложным крупноузорным многоцветным рисунком, применив для этого специальный прибор. Здесь каждая из нитей основы проходит через глазки, выполненные в так называемых лицах. Вверху лицы привязаны к вертикальным крючкам, внизу расположены грузики. С каждым крючком соединена горизонтальная игла, и все они проходят через специальную коробку периодически совершающую возвратно-поступательные движения. С другой стороны прибора расположена призма, укрепленная на качающемся рычаге. На призму одевается цепь из перфорированных картонных карт, число которых равно числу разнопереплетенных нитей в узоре и подчас измеряется тысячами. В соответствии с вырабатываемым узором в картах проделаны отверстия, через которые проходят иглы при очередном ходе коробки, в результате чего связанные с ними крючки занимают вертикальное положение, либо остаются отклоненными.

Процесс образования зева заканчивается движением верхней решетки, увлекающей за собой вертикально стоящие крючки, а с ними «лицы» и те нити основы, которым соответствуют отверстия в картах, после чего челнок протягивает нить утка. Затем верхняя решетка опускается, коробка с иглами возвращается в исходное положение и призма поворачивается, подавая очередную карту. Машина Жаккара обеспечивала тканье разноцветными нитками, автоматически выполняя различные узоры. При работе на этом станке от ткача совершенно не требовалось виртуозного мастерства и все его умение должно было заключаться лишь в том, чтобы при выработке ткани с новым узором сменить программирующую карту. Станок работал с такой скоростью, которая совершенно не была доступной ткачу, работающему вручную. Кроме сложной и легко переналаживаемой системы управления, основанной на программировании с помощью перфокарт, станок Жаккара замечателен применением в нем принципа серво-действия, заложенного в механизме зевообразования, который приводился в движение с помощью массивных рычажных передач, действующих от постоянного источника энергии. В этом случае лишь ничтожная доля мощности затрачивалась на перемещение игл с крючками и, таким образом, управление большой мощностью осуществлялось посредством слабого сигнала. Механизм Жаккара обеспечивал автоматизацию рабочего процесса, в том числе заранее запрограммированные действия рабочей машины [12]. Существенное усовершенствование ткацкого станка, ведущее к его автоматизации, принадлежит англичанину Джеймсу Нартропу. В короткий срок ему удалось создать приспособление, обеспечивающее автоматическую замену пустого челнока полным при остановке машины и на ходу. Станок Нартропа имел специальный магазин челноков, подобный магазину патронов в винтовке. Опорожненный челнок автоматически выбрасывался и заменялся новым. Интересны попытки создать станок без челнока. Еще и в современном производстве это направление - одно из наиболее примечательных. Такую попытку предпринял немецкий конструктор Иоганн Геблер. В его модели нить основы передавалась посредством якорьков, расположенных по обеим сторонам станка. Движение якорьков чередуется и нитка передается от одного к другому. В станке почти все операции автоматизированы, и один рабочий может обслуживать до двадцати таких станков. Без челнока вся конструкция станка оказалась значительно проще и работа его намного надежнее, поскольку отпали такие наиболее подверженные изнашиванию части, как челнок, бегун и др. Кроме того, и это, пожалуй, имеет первостепенное значение, исключение челнока обеспечивало бесшумность движения, что предохраняло не только конструкцию станка от ударов и сотрясений, но и рабочих от значительного шума. Начавшийся в области текстильного производства технический переворот быстро распространился и на остальные области, где не только произошли коренные изменения в технологическом процессе и оборудовании, но и были созданы новые рабочие машины: трепальные - превращающие кипы хлопка в холсты, расщепляющие и чистящие хлопок, укладывающие параллельно одно к другому волокна и вытягивающие их; чесальные - превращающие холст в ленту; ленточные - обеспечивающие более однородный состав лент, и т. п. В начале XIX в. широко распространились специальные машины для прядения шелка, льна, джута. Создаются машины для вязания, для плетения кружев. Большую популярность завоевал чулочно-вязальный станок, выполнявший до 1500 петель в минуту, тогда как самая проворная прядильщица делала ранее не более ста петель. В 80-90-х годах XVIII в. конструируются станки для основного вязания. Создают тюлевую и швейную машины. Наибольшую известность получили швейные машины Зингера. Характеризуя значение швейной машины, Маркс указывает, что она «сыграла решающую революционную роль» (Маркс К., Энгельс Ф. Соч., т. 23, с. 483). Эта машина, как и другие, вызвала превращение «раздробленной работы на дому (а также мануфактуры) в фабричное производство» (Там же, с. 481). Переворот в способе изготовления тканей повлек развитие таких смежных с текстильной промышленностью отраслей, как белильное, ситцепечатное и красильное производство, что, в свою очередь, заставило обратить внимание на создание более совершенных красителей и веществ для отбелки тканей. В 1785 г. К. Л. Бертолле предлагает способ беления тканей хлором. Английский химик Смитсон Теннант открывает новый способ приготовления белильной извести. Под непосредственным влиянием технологии обработки тканей развилось производство соды, серной и соляной кислоты. Таким образом, техника давала науке определенный заказ и стимулировала ее развитие. Однако, касаясь взаимодействия науки и техники периода промышленной революции, следует подчеркнуть, что характерной чертой промышленной революции конца XVIII - начала XIX в. являлась сравнительно незначительная связь с наукой. Это была революция в технике, революция, происходившая на основе практических исследований. Уайетт, Харгривс, Кромптон были ремесленниками, поэтому главные революционные события в текстильной промышленности произошли без особого воздействия науки. Важнейшим следствием машинизации текстильного производства было создание принципиально новой машинно-фабричной системы, вскоре ставшей господствующей формой организации труда, резко изменившей его характер, а также положение трудящихся.

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 704; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.013 с.) |