Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Развитие техники горного делаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Под влиянием промышленного подъема, охватившего со второй половины XVIII в. основные страны Европы, резко возрос спрос на полезные ископаемые. Значительно увеличилась разработка железных руд, так как спрос на железо быстро повышался. Особенно большое значение в железорудном деле и в черной металлургии приобрели страны, богатые не только запасами железной руды, но и лесом, необходимым для получения древесного угля, на котором велся в то время доменный процесс. С конца XVIII и особенно в первой половине XIX в. техническая революция началась в области горного дела. Большое влияние на развитие горного дела, на прогресс горной техники оказала паровая машина. В частности, ее влияние сказалось на конструкциях бурильных машин, перфораторов, компрессоров, вентиляторов и других, в которых, так же как и в поршневой паровой машине, использовался принцип возвратно-поступательного движения. Под влиянием прогресса паровой энергетики создавались благоприятные предпосылки развития каменноугольной промышленности - одной из основных отраслей горного дела. Таким образом, в результате большого спроса на продукты горнодобывающей промышленности горное дело быстро превращалось в крупнейшую отрасль капиталистического хозяйства. В 60-х годах XIX в. среднегодовая мировая добыча всей продукции горного дела достигала 225,3 млн. т против 17,3 млн. т в первые два десятилетия XIX в. В росте продукции горного дела в первый период машинного капитализма доминирующее значение принадлежало каменному углю. Среднегодовая добыча его возросла с 13,9 млн. т в первые два десятилетия XIX в. до 187,3 млн. т в 60-х годах того же века. Удельный вес ископаемого угля в мировой добыче полезных ископаемых возрос соответственно с 80 до 83% [1, с. 163]. Среди развитых в промышленном отношении стран Англия в начале XIX в. занимала ведущее положение в добыче каменного угля. На ее долю приходилось 87% мировой добычи. Однако уже с середины XIX в. заметными темпами начала развиваться горнодобывающая промышленность в Германии, США и Франции, и в 60-х годах на Англию приходилось только 52% мировой добычи каменного угля. В. И. Ленин указывал, что «одним из необходимых условий роста крупной машинной индустрии (и чрезвычайно характерным спутником ее роста) является развитие промышленности, дающей топливо...» (Ленин В. И. Полн. собр. соч., т. 3, с. 525). Каменноугольная промышленность «одна только в состоянии служить, - писал В. И. Ленин, - прочным базисом для крупной машинной индустрии. Наличность дешевого топлива, которое бы можно было получить в любое время в любом количестве за определенную и малоколеблющуюся цену, - таково требование современной фабрики» (Там же, с. 529).

Наряду с каменным углем в этот период росла добыча цветных и благородных металлов. В XIX в. были открыты богатейшие россыпи золота, а также рудные месторождения в Калифорнии (1848 г.), Австралии (1851 г.) и на Аляске (1898 г.). Несмотря на отсталость горнодобывающей промышленности в целом в России, по добыче цветных металлов она занимала одно из первых мест (в первой половине XIX в. она вышла на первое место по добыче золота и платины). Так, с 1814 г. начались разработки россыпного золота на Урале (Березовский прииск), а с 1830 г.- в Западной и Восточной Сибири. В первые годы разработок (1814-1820 гг.) было добыто 184 пуда золота, а за период 1831-1840 гг. добыча золота в России составила 4328 пудов [1, с. 164]. В повышении добычи золота в России немаловажную роль сыграло изобретение русским инженером Л. И. Брусницыным способа промывки золотоносных песков. Рост добычи полезных ископаемых основывался на появлении новых технических средств, многих изобретений в области горной техники, которые в корне меняли отдельные трудовые процессы. Но, несмотря на известный прогресс в развитии техники горного дела, самые трудоемкие, основные процессы при добыче полезного испопаемого: зарубка, отбойка и навалка в забое - еще не были механизированы, там применялся в основном ручной труд. Появившиеся в угольной промышленности зарубные (врубовые) машины находились только в стадии опробования.

В развитии горной техники и в совершенствовании методов горных работ большую роль сыграло строительство железнодорожных тоннелей. Так, появление первого перфоратора связано со строительством Гузак-ского тоннеля в Америке, а применение пневматических перфораторов - с постройкой Мон-Сенисского тоннеля, расположенного по линии железной дороги между Францией и Италией [2, с. 13].

Дальнейшее развитие горной и металлургической промышленности всецело зависело от освоения новых месторождений полезных ископаемых. В связи с этим необходимо было усовершенствовать методы разведки и прежде всего бурение. Появившееся в середине XVIII в. ударно-штанговое бурение позволило решить две проблемы: бурить породы значительной крепости и проходить скважины до 100 м и более. Однако этот способ бурения имел свои недостатки, выразившиеся в том, что в штангах, соединенных в одну систему, при работе возникало большое напряжение, приводившее к их сгибанию и скручиванию. В целях ликвидации этих недостатков были внесены некоторые усовершенствования в технические средства, использовавшиеся в то время при ударно-штанговом бурении. Так, в 1834 г. в Германии инженер Эйгаузен изобрел «раздвижные ножницы», которые помещались между ударником (ударная штанга с долотом) и системой штанг, расположенной выше. Это изобретение позволило увеличить срок службы штанг и бурить скважины большей глубины. К 40-м годам XIX в. относится появление идеи сбрасывания соединенного со штангами долота. В результате в Англии были изобретены в различных вариантах свободно падающие буры (буровые инструменты) - Кинда (1844 г.) и Фабиана (1848 г.). Эти буры позволяли проходить скважины глубиной 200 м и более. Свободно падающие буры применяли и в России. По данным Г. Д. Романовского [3], с их помощью были пробурены довольно глубокие для того времени скважины. Примером может служить скважина глубиной 287 м в районе г. Подольска, где Г. Д. Романовский впервые в 1859 г. механизировал работы, применив для бурения паровой двигатель. До начала XIX в. оставалась нерешенной проблема очистки скважин от разбуренной породы. В 1815 г. во Франции начали применять промывку забоя скважины струей воды, подаваемой под давлением через полую штангу, а в 1855 г. в Дании был изобретен способ разведочного бурения скважин в мягких породах с помощью струи воды. С ростом потребности проведения более глубоких разведочных работ проблема очистки скважин от разбуренной породы становилась все более острой. В связи с этим во второй половине XIX в. начали применять канатное бурение, отличающееся от ударно-штангового возможностью попеременного опускания на канате ударного долота и специального удлиненного ведра-желонки, с помощью которого очищали скважину от размельченной породы. Недостатком канатного бурения являлась трудность поворачивания штанги-бура. Лишь с изобретением в Англии и США самоповорачивающпх ударных штанг, смонтированных на специальных буровых станках, этот недостаток был устранен. Такие станки позволяли бурить скважины глубиной до 1000 м. Быстрый рост горной промышленности создавал благоприятные предпосылки для совершенствования горной техники. С вводом в строй новых шахт и рудников возникала задача совершенствования методов проходки вертикальных стволов) и горизонтальных (штолен, штреков, квершлагов и др.) горных выработок. Шахтные стволы в устойчивых породах с малым притоком воды проходили при помощи буровзрывных работ, выработанное пространство крепили венцовой крепью. Там, где встречались плывуны, а также в условиях трещиноватых пород с большим притоком воды буровзрывной способ проходки был не пригоден. В этих условиях крепление шахтных стволов велось забивной деревянной крепью, а в некоторых странах (например, в Германии) в 60-х годах XIX в. начали впервые применять металлическую забивную крепь.

Водонасыщенные грунты создавали большие затруднения при проходке шахтных стволов, поэтому еще в начале XIX в. искали пути, облегчающие проходку в этих условиях. В конце 30-х - начале 40-х годов XIX в. во Франции был предложен, а затем и применен в одной из угольных шахт кессонный способ проходки ствола в грунтах, изобилующих водой. Этот способ заключался в следующем: в забое проходимого ствола помещали металлическую трубу (рабочую камеру) диаметром 1,8 м; в верхней части трубы - в потолке - устанавливали шлюзовой аппарат, через который входили и выходили проходчики, подавалось необходимое оборудование и материалы, а также извлекался грунт (порода). Поступление воды в рабочую камеру предотвращалось нагнетанием в нее сжатого воздуха.

Предложенный в 1844 г. англичанином Киндом метод разведочного бурения с конца 40-х годов стал применяться и для проходки шахтных стволов и был затем усовершенствован на бельгийских шахтах. Суть усовершенствования заключалась в применении специальных устройств, максимально исключавших приток воды в сооружаемый ствол. Начиная со второй половины XIX в. с помощью ударно-штангового бурения уже проходили шахтные стволы диаметром 4,5 м в мягких породах с большим притоком воды. Поскольку предварительно воду не откачивали, это создавало известные трудности при бурении и креплении выработки. Поэтому наибольший успех имела проходка при использовании ударно-штангового бурения с опускной крепью. Этот метод расценивался как значительное достижение в развитии техники горного дела второй половины XIX в. Рост добычи полезных ископаемых находился в прямой зависимости от скорости проходки горизонтальных горных выработок (штолен, штреков, квершлагов и др.), которые вели в основном буровзрывным способом. С течением времени буровзрывные работы претерпели большие изменения: изыскивались новые виды взрывчатых веществ и усовершенствовались способы взрывания, кроме того, изобретались эффективные средства бурения шпуров. Много раз предпринимались попытки заменить черный порох в горном деле другими взрывчатыми веществами, более сильными и безопасными. Наибольшее распространение получили пироксилин и нитроглицерин, а позже и динамит. Пироксилин был изобретен X. Ф. Шёнбейном в 1845 г., но практическое применение в горном деле получил лишь с 70-х годов XIX в. В 1847 г. А. Собреро открыл нитроглицерин. Использование нитроглицерина началось после работ русских ученых Н. П. Зинина и В. Ф. Петрушевского. В 1867 г. шведский инженер А. Нобель получил в Великобритании патент на взрывчатые вещества, названные «динамитами». Динамит в отличие от нитроглицерина был менее опасен при перевозке и обращении.

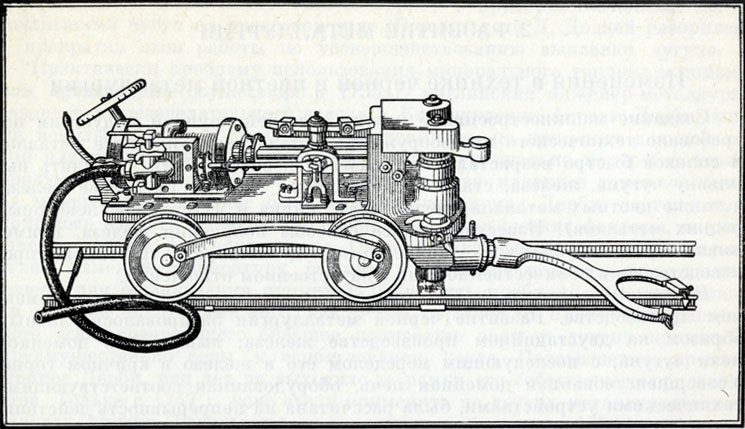

Первые опыты по применению нитроглицерина непосредственно в горном деле были проведены в конце 60-х годов XIX в. в России на Верхке-Успенском прииске в Забайкалье. После этого новые взрывчатые вещества начали активно внедрять в горнодобывающую промышленность. Существовавшие тогда способы воспламенения пороховых зарядов были очень опасны и несовершенны. Применение же открытого огня в газовой атмосфере угольных шахт уже само по себе представляло большую опасность. В рудниках и шахтах взрывалась угольная пыль или смесь рудничного газа с воздухом. Еще в 1751 г. американец В. Франклин высказал мысль о возможности воспламенения пороха при помощи электрической искры. Несколько раньше, в 1744 г., в Германии начали воспламенять серный эфир с помощью электрической искры. Использовав этот опыт, в Австрии в 1804 г. провели эксперименты электрического взрывания пороховых зарядов. Опыты электрического взрывания пороха велись до 1831 г., когда У. Бикфордом в Англии был изобретен безопасный шнур (бикфордов шнур) для взрывания зарядов. Этот шнур длительное время применяли при ведении взрывных работ в шахтах и рудниках, пока на смену ему не пришел электрический способ. Широкое распространение в горном деле этот способ взрывания получил только в конце XIX - начале XX в. Электрическое взрывание обеспечивало безопасность взрывных работ в шахтах и рудниках. Ускорение темпов ведения взрывных работ в большой степени зависит от способа бурения шпуров и крепости пород. Первоначально шпуры бурили вручную, применяя бур, молоток и чищалку. Ручная техника бурения и вследствие этого низкая производительность труда вели к увеличению эксплуатационных расходов до весьма значительных размеров. Все это заставляло инженеров изыскивать способы, позволяющие заменить мускульную силу человека механической силой. Буровые или бурильные машины, приводившиеся в движение вручную и предназначавшиеся для бурения горизонтальных скважин, существовали уже в XVII в. Так, в 1683 г. подобная машина появилась в г. Гарце в Германии [4]. Разумеется, это были лишь первые шаги в механизации бурильных работ, сами машины обладали серьезными недостатками, поэтому применение их было единичным. В XIX в. было известно много устройств, которые давали возможность частично освобождать человека от ручного труда при бурении шпуров. К ним относились ручные бурильные (буровые) машины, перфораторы, действующие при помощи сжатого воздуха. К началу XIX в. относятся попытки изобретения перфораторов (бурильных молотков), приводимых в действие вручную. Первым из таких устройств был ударный перфоратор Иордана, предназначавшийся для бурения шпуров в твердых породах. Принцип действия его довольно прост. Ударная штанга, скрепленная с поршнем и маховым колесом, под действием рабочей пружины, и собственного веса совершала удары по забою шпура, разрушая его [5].

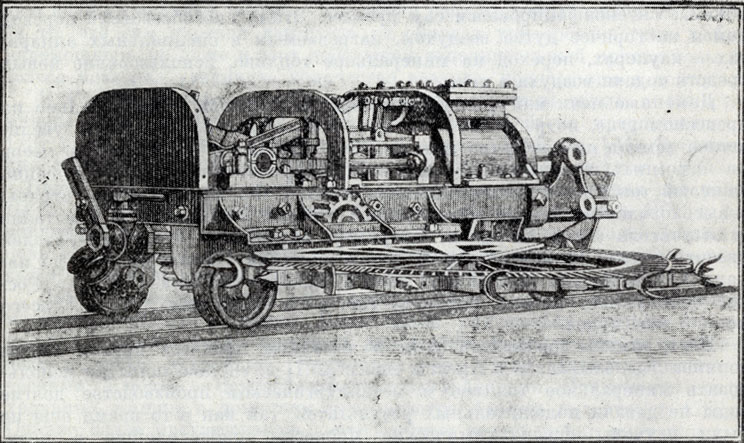

Для бурения шпуров в мягких породах (известняки и др.) использовали перфораторы вращательного действия, появившиеся в середине XIX в. в Чехословакии. Машины этого типа начали применять в каменноугольных рудниках многих стран Западной Европы, а также в России. В конце 40-х годов XIX в. были созданы перфораторы, приводимые в действие паром и водой. В них использовались элементы поршневой машины, и конструктивно они были довольно громоздки. Поэтому их можно было применять лишь при проходке выработок большого сечения, например железнодорожных тоннелей. Серьезным недостатком применения паровых перфораторов явилась сложность проветривания проходимых выработок, в результате чего их начали заменять пневматическими перфораторами, более легкими и удобными в отношении вентиляции. В 1857 г. французский инженер Г. Соммелье сконструировал пневматический поршневой перфоратор и в 1861 г. применил его на проходке Мон-Сенисского тоннеля [2, с. 58]. Внедрение перфораторов позволило значительно сократить сроки строительства тоннеля [3, с. 18]. В несколько измененном виде перфоратор Соммелье нашел применение в рудниках Бельгии. С целью создания более широкого фронта буровых работ и увеличения скорости проходки во второй половине XIX в. на сооружении тоннелей начали применять станки с комплектом перфораторов. Для систем разработки полезных ископаемых в рассматриваемый период было характерно следующее: в рудной промышленности выемка полезных ископаемых осуществлялась горизонтальными слоями с применением буровзрывных работ; в каменноугольной промышленности при пологом и наклонном залегании пластов разработку вели так называемыми короткими столбами размером 13,7X13,7 м. Такая система имела недостаток, выражавшийся в большой потере угля (до 60%), оставляемого в охранных целиках. Большое распространение имели также камерные и камерно-столбовые системы разработки. Крутопадающие пласты угля разрабатывали при помощи потолкоуступных систем, не получивших большого распространения из-за трудностей, возникавших в то время при выемке угля из мощных пластов. Хотя развитие горнодобывающей промышленности и базировалось на ее техническом перевооружении, следует сказать о том, что в XIX в. основной процесс добычи - выемка - осуществлялся вручную с помощью кайлы и обушка или буровзрывным способом. Попытки механизировать эту наиболее трудоемкую операцию делались еще в XVIII в. В частности, в 1761 г. англичанин М. Мензис первым получил патент на приспособление для производства механического вруба. Тяжелая стальная кайла совершала возвратно-поступательные движения, ударяя по углю и делая горизонтальный вруб [6, с. 7]. Для привода машины использовали механическую энергию большого числа рычагов, цепей и штанг [7]. Создавалось очень сложное сооружение, затруднявшее работу машины. Развитие ударных пневматических перфораторов натолкнуло техническую мысль па создание ударных врубовых машин для проведения подготовительных выработок по углю. Такая машина была сконструирована впервые в 1861 г. Вильямом Фиртом [6, с. 7], а в 1862 г. началось практическое применение ее в руднике Вест Ардслей около г. Лидза (Англия) [3, с. 36]. Машина действовала при помощи сжатого воздуха и представляла род механической кайлы, производившей одни только горизонтальные врубы. В 1867 г. машина Фирта была представлена на Всемирной Парижской выставке. К тому же времени относится создание в Англии различных типов ударных врубовых машин, действовавших с помощью сжатого воздуха, углеотбойной машины с гидравлическим прессом и клином для отбойки [8, с. 327-341]. Наряду с этими машинами делаются попытки создать врубовую машину, подрубающую уголь спиральными бурами. Здесь изобретатели стремились использовать для вруба принцип сверления. Из этой группы известна, например, врубовая машина «Розеби энд Бельмор», запатентованная в Англии в 1877 г. Машина производила вруб четырьмя горизонтальными спиральными бурами с коронками на концах на глубину, равную длине буров, и на ширину, равную ширине четырех буров. Однако незначительная мощность удара и несовершенство конструкции обрекли на неудачу первые попытки создания легкой врубовой машины. Особого внимания заслуживают дисковые врубовые машины, которые довольно эффективно работали на угольных шахтах в 60-70-х годах XIX в. Первая дисковая врубовая машина была предложена еще в 1852 г. англичанином С. X. Ворингом. Исполнительный орган машины представлял собой плоское горизонтально расположенное колесо с вмонтированными четырьмя двойными резцами. При вращении колеса (при помощи двух рукояток через кривошип и систему конических шестерен) производился вруб. Дисковые врубовые машины были освоены сначала в Англии (1862 г.), а затем и в других странах. Наибольшее распространение получили машины Винстанлея, а также Гилло и Коплея. Производительность труда при машинной зарубке была в два раза выше, чем при ручной работе. Однако дисковые врубовые машины обладали существенными недостатками (их трудно было удержать у груди забоя, кроме того, тонкий и широкий диск заклинивался в зарубной щели) и дальнейшего распространения не получили. К середине XIX в. относятся многочисленные попытки создать цепные врубовые машины. В 1864 г. шотландской фирмой «Бейрд и К°» в Глазго была выпущена пневматическая цепная врубовая машина «Гартшерри» [9, с. 144], которая несколько лет работала на ряде рудников и шахт и достигла удовлетворительных результатов. Сжатый воздух под давлением 2,81 кгс/см2 подавался от компрессора, установленного на поверхности. Вдоль забоя машина передвигалась по рельсам [10]. Применение машины было связано с большими трудностями - часто рвались цепи, поэтому от нее отказались. В Англии начали совершенствовать дисковые и штанговые машины, оснастив их в 1887 г. электрическим приводом [9, с. 145]. В 1875 г. на Грушевском антрацитовом руднике Русского общества пароходства и торговли была установлена машина Винстанлея [8, с. 331]. Для питания машины использовался компрессор с приводом от паровой машины, установленной на поверхности. Пневматические ударные врубовые машины были получены на Никитовском руднике - одном из лучших на Юге России [11]. В рассматриваемый период?тали применять паровые машины для откачивания воды и рудничного подъема. В 1815 г. английский ученый Г. Дэви изобрел безопасную рудничную лампу с металлической сеткой. В 30-х годах XIX в. появились стальные канаты для рудничного подъема и откатки. Однако, несмотря на все эти достижения, до 70-х годов XIX в. не были решены вопросы механизации подземной добычи угля. Большие усилия были направлены на разработку и применение машин для вентиляции рудников и шахт, подъема полезного ископаемого на поверхность, подземного транспорта и рудничного водоотлива. РАЗВИТИЕ МЕТАЛЛУРГИИ

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 535; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.109.60 (0.016 с.) |