Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изменения в технике черной и цветной металлургииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

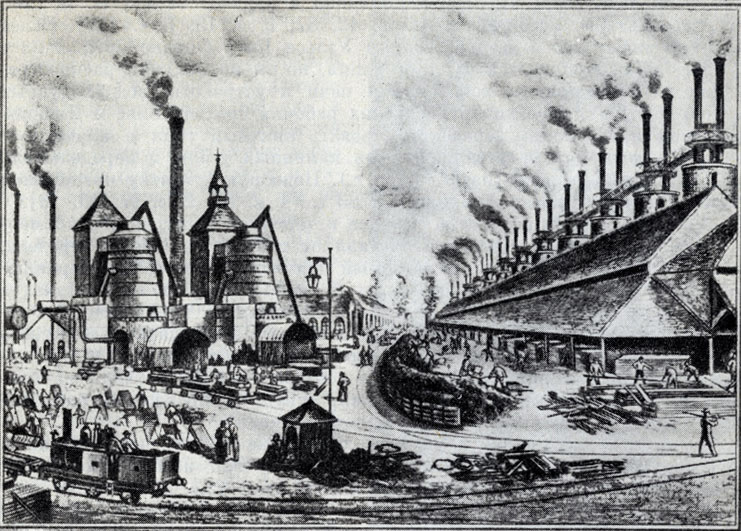

Создание машиностроения и других отраслей крупной индустрии потребовало технического перевооружения металлургии. Значение металлов и сплавов быстро возрастало, что вызвало необходимость увеличить выплавку чугуна, железа, стали и специальных сплавов на основе железа, а также цветных металлов (меди, олова, цинка и их сплавов, некоторых редких металлов). Известные ранее способы получения железа, применявшиеся в мануфактуре, уже не могли удовлетворить требований производства пи в количественном, ни в качественном отношении. Возросший спрос на железо привел к крупным изменениям в доменном производстве. Развитие черной металлургии базировалось главным образом на двустадпйном производстве железа: выплавке в доменной печи чугуна, с последующим переделом его в железо в кричном горне. Усовершенствованная доменная печь, оборудованная соответствующими техническими устройствами, была рассчитана на непрерывность действия; в то же время передел чугуна в железо был процессом периодическим. Выплавленный в доменной печи чугун был жидким, а крица в кричном горне - пористой, тестообразной, твердое железо в ней было перемешано с жидким шлаком. Со второй половины XVIII и до 70-х годов XIX в. в доменном деле произошли крупнейшие технические сдвиги: возросли высота и объем доменных печей, улучшился коэффициент использования их полезного объема, интенсифицировался сам процесс. Этому способствовали перевод домен на горячее дутье воздухом, нагреваемым в специальных аппаратах - кауперах, переход на минеральное топливо, использование новых средств подачи воздуха в печь. Доменные печи мануфактурного периода работали исключительно на древесном угле, потребность в котором возрастала соответственно увеличению темпов производства металла. Это привело к уничтожению лесов на огромных территориях ряда западноевропейских стран. Особенно тяжелый топливный кризис ощущали Англия, Франция и другие страны с высокоразвитой черной металлургией. Острая необходимость в металле и отсутствие лесов побудили, например, английских предпринимателей ввозить металл из других стран, в том числе из России, которая до начала XIX в. играла важнейшую роль в экспорте металла. В 1800 г. Россия производила 10 млн. пудов чугуна, в то время как Англия - всего лишь 8 млн. пудов. Идея замены древесного угля в доменном процессе другим видом топлива высказывалась в Англии еще в XVII в. Однако попытки использовать минеральное топливо в металлургическом производстве долгие годы не давали положительных результатов, так как в то время еще не были изучены физико-химические процессы, происходящие в печи, и условия коксования каменного угля. В 1619 г. (по другим сведениям - в 1621 г.) [1, с. 9] англичанин Дод Додлей взял патент па производство чугуна, применив для этого каменный уголь. При этом изобретатель получил чугун хорошего качества [2, с. 12]. Несмотря на прогрессивность предложения Д. Додлея, ему пришлось вести ожесточенную борьбу с предпринимателями, изготовлявшими чугун на древесном угле. В результате Д. Додлей разорился и прекратил свои работы по усовершенствованию выплавки чугуна.

Практически проблему использования минерального топлива в доменном производстве осуществил в 1735 г. английский инженер-металлург, владелец железоделательного завода в Колбрукдейле Авраам Дерби-сын. Он использовал опыт своих предшественников, но применил для доменной плавки не обычный каменный уголь, а специально переработанный продукт - кокс. Осуществить на практике идею плавки в доменной печи на минеральном топливе было труднее, чем думал Дерби, поэтому ему пришлось изучать физико-химические и технологические факторы, влиявшие на процесс получения кокса. Он испытывал различные новые марки углей, изменял температуру, режимы коксования, подбирал подходящие флюсы для ошлакования примесей. Разрешить проблему доменной плавки удалось лишь после того, как Дерби перешел от применения каменного угля, содержащего большое количество золы и других примесей, преимущественно серы, к использованию кокса. Нововведение, предложенное Дерби, ряд лет не выходило за рамки его собственного производства. Только с 1747 г. кокс стали применять на других металлургических заводах Англии. Результаты не замедлили сказаться: к 1796 г. в Англии плавка чугуна на древесном угле была прекращена и 121 доменная печь, работающая на коксе, выплавляла около 7750 тыс. пудов чугуна [3]. Применение более калорийного кокса потребовало увеличения количества подаваемого в доменную печь воздуха. На своем заводе Дерби применил для привода воздуходувок паровую машину Ныюкомеиа. Она приводила в действие насосы, которые подавали уже ранее отработанную воду на водяные колеса - двигатели воздуходувных мехов. Несмотря на то, что сам паровой двигатель не обладал универсальностью и был маломощным, но даже и этот небольшой дополнительный приток воды на колеса позволял увеличить количество воздуха, подаваемого в домну. В России первые попытки применить каменный уголь в качестве минерального топлива для доменного процесса были предприняты в 1795 г. на Луганском чугунолитейном заводе Донбасса [4]. Организация выплавки чугуна на минеральном топливе была начата в 1845 г. в Керчи, где была построена доменная печь, предназначенная для работы на антраците. Продолжались и другие опыты, которые в 1870 г. закончились весьма успешно на Лисичанском казенном заводе. Доменная печь этого завода, работавшая на минеральном топливе, выдала в первый год 200 т, во второй 510 т чугуна [5, с. 142]. Доменное производство совершенствовалось по мере интенсификации металлургического процесса. Продолжала улучшаться система подачи воздуха в домну, росла мощность двигателей, приводивших в движение воздуходувные устройства. Клинчатые меха стали заменять цилиндрическими, а позже - центробежными воздуходувками. Применение воздуходувных машин в доменном производстве Англии началось с 1782 г. Однако более прогрессивные центробежные воздуходувки получили распространение с 50-х годов XIX в., что разрешило проблему подачи необходимого количества воздуха в домну. Утилизацию отходящих газов с целью экономии топлива начали использовать еще в конце XVIII - начале XIX в. Так, в России с 1805 г. на Кусинском заводе на колошнике доменной печи была сооружена рудообжиговая печь, работавшая на колошниковых газах. В 1807 г. подобные печи для обжига руды действовали на Златоустовском и Саткин-ском заводах. В 1819 г. эти печи еще работали на Златоустовском заводе, о чем свидетельствуют описания и зарисовки устройств, сделанные П. П. Аносовым [6]. За рубежом известны результаты опытов французского заводчика Оберто. В 1809 г. он начал эксперименты использования колошниковых газов для цементации железа, обжига кирпича и пр. В 1811 г. Оберто получил привилегию на эти способы [2, с. 23; 7, с. 156]. Доменный воздухонагреватель впервые был применен Дж. Нилсоном на шотландском заводе Клайд. Патент на это изобретение он получил в 1828 г. Нагрев подаваемого в печь воздуха до 150-300° С позволил снизить расходы топлива до 40% и таким образом резко повысить производительность доменных печей. В России опыты использования подогретого дутья для доменных печей, работающих на минеральном топливе, осуществили в 1829 г. на Александровском литейном заводе в Петербурге. Аналогичные опыты были повторены в 1835 г. на Петрозаводском железоделательном заводе, где благодаря использованию подогрева дутья возросла выплавка чугуна и сократился расход топлива. Горячее дутье применяли в опытном порядке также на Выксунском (1837 г.) и Верх-Исетском уральских заводах. Около 1867 г. оно было введено на двух домнах Билимбаевского завода. В 1870 г. на горячем дутье работала Натальевская доменная печь КУБИНСКОГО завода (Пермская губерния),. Однако широко практически использовать горячее дутье в отечественном доменном производстве стали в 70-х годах XIX в. В 1876 г. на металлургических заводах России действовало около 20 воздухонагревательных устройств [5, с. 132; 8, с. 363-364; 9; 10]. Рост эффективности и повышение производительности отмечается после изобретения специального аппарата для подогрева воздуха, подаваемого в домну в результате утилизации тепла отходящих газов. В 1857 г. англичанин Э. Каупер предложил использовать тепло отходящих газов доменной печи для подогрева специального воздухонагревательного устройства - каупера. Использование кауперов сыграло огромную роль в развитии доменного производства. Оно повлекло важные изменения в конструкции доменных печей и технологии доменного процесса: увеличились размеры и возросла производительность домен. Широкую известность в черной металлургии получили многофурменные доменные печи (до 10 фурм) с шахтой эллиптического сечения без распара с постепенным расширением к колошнику. Изобретателем этого типа печей был русский горный инженер В. К. Рагдет, получивший на свое изобретение привилегию 22 февраля 1862 г. Рашетовские доменные печи отличались выгодным распределением дутья, что позволило увеличить шахту печи и обеспечить более низкую стоимость выплавляемого чугуна. Печи В. К. Рашета были построены в начале 70-х годов XIX в. на ряде Уральских и других заводов. В г. Нижняя Салда работала многофурменная доменная печь Рашета высотой 50 футов (20 м). Стоимость 1 пуда чугуна, получаемого в домнах Рашета, была почти на 8% ниже стоимости чугуна, выплавляемого в обычных доменных печах [11, 12]. Прогресс в области доменного производства наглядно иллюстрируется ростом емкости доменных печей. Так, объем доменных печей, едва достигавший в начале XIX в. 50 м3, увеличился к 1864 г. до 450 м3, а в 1870 г. превысил 1160 м3. Выплавка чугуна резко повысилась. Например, Англия, выплавлявшая в 1780 г. 40 тыс. т чугуна, довела его выпуск в 1856 г. уже до 3,5 млн. т, т. е. за 76 лет выплавка чугуна возросла в этой стране в 87,5 раза. В конце XIX в. металлургические заводы Юга России были оснащены крупными доменными печами. Так, например, на Александровском заводе Брянского общества в Екатеринославе (ныне г. Днепродзержинск) работали домны, суточная выплавка которых составляла до 9-10 тыс. пудов чугуна [13]. Характерной особенностью развития металлургии был переход от кричного процесса передела чугуна в железо - к пудлингованию. Процесс пудлингования возник как крупное техническое новшество в 60-х годах XVIII в. При создании конструкций пудлинговых печей был использован опыт применения в XVII в. пламенно-отражательных печей, которые использовались для производства литых изделий из бронзы. В таких печах во Франции, России и других странах плавили металл для отливки колоколов и статуй [14]. В XVIII в. подобные печи применяли в Швеции и Англии для плавки чугуна. История знает смелые попытки использовать для передела чугуна отражательные печи. Очень близко к этой мысли подходил Ф. Блюстон, который предлагал в 1677 г. переделывать чугун на каменном угле в пламенной печи, переконструированной из кричного горна. Основатель Карронских железоделательных заводов Джон Робук получил патент (25 октября 1762 г.) на процесс, близкий к пудлингованию, но не смог реализовать свое изобретение [1, с. 12, 87; 2, с. 15; 7, с. 115]. Вслед за ними заводской мастер в Южном Уэльсе Петр Оньонс предложил в 1783 г. вариант процесса пудлингования, но он не получил распространения из-за сложности конструкции печи и устройства воздуходувных мехов. В 1766 г. двое колбрукдельских рабочих братья Томас и Джордж Кранедж предложили переконструировать кричный горн в пламенную печь: эту печь они нагревали, сжигая каменный уголь, и переделывали в ней чугун на железо (патент 1766 г.). Подобную попытку предпринял также Джон Кокшет в Америке в 1783 г. [1, с. 87; 2, с. 37; 15; 16]. Братья Кранедж разделили рабочее и топочное пространство пламенной печи, стремясь изолировать металл от топлива во время передела. Обе части печи имели так называемый пламенный порог, предохраняющий расположенный в ванне металл от непосредственного контакта с топливом. В результате во время плавки значительно уменьшилось количество серы, переходящей из топлива в металл; появилась возможность достичь более спокойного и равномерного шлакообразования по сравнению с кричным горном. Для лучшего соприкосновения металла со шлаком металл непрерывно перемешивали, откуда и произошло название этого процесса - пудлингование, т. е. перемешивание. Были и другие попытки создать новый способ передела чугуна в железо. Однако наибольшую известность получило изобретение Генри Корта, который при пудлинговании использовал уже получившие распространение обыкновенные отражательные печи и разработал все четыре операции пудлингования (патент 1784 г.). Подробное описание патента, опубликованное Д. Перси [2], дает представление о существе процесса, предложенного Г. Кортом. Оно сводится к следующему. Чугун в чушках (с железными шлаками или без них, с окалиной и железными обрезками) загружали в нагретую до высокой температуры отражательную («воздушную») печь и нагревали до расплавления. Затем металл перемешивали до тех пор, пока он не начинал переходить в тестообразное состояние и свариваться. В этот момент добавляли окалину, излом или обрезки («обсечки») железа. Полученное железо накатывали в крицы. Крицы, нагретые «до бела, до вара», проковывали под молотом и разбивали на полукрицы. Дальнейшая обработка заключалась в нагревании полукриц и прокатке их в «плющильных» валках, имевших несколько ручьев. Но, кроме того, Г. Корт предлагал вместо чушкового чугуна заливать в отражательную печь жидкий чугун, а полученные крицы железа обрабатывать всеми известными до того способами: в кричном горне, в тиглях и т. д. В этом же патенте Г. Корт рекомендовал использовать при различных способах получения железа и стали прокатные валки с ручьями его конструкции, что способствовало уплотнению и выдавливанию из металла шлаков (патент на процесс прокатки в калиброванных валках получен изобретателем в 1783 г.) [7, с. 116-117]. Изобретатель использовал валки для получения из криц полосового железа. Применение прокатных валков в схеме пудлингования Г. Корта было наиболее оригинальной особенностью его изобретения. Оно чрезвычайно сокращало трудную операцию обработки крицы под молотом и давало возможность проводить работу быстро, получая большое количество железа в виде различных полос и профилей. Весь процесс получения крицы продолжался около 2-3 ч. Изобретение Г. Корта быстро распространилось во многих странах.

Общее устройство пудлинговой печи конца XVIII в. для пудлингования каменном угле состояло в следующем. В топке сжигается топливо. Продукты горения через пламенный порог попадают в рабочее пространство печи, где на поду находится загруженный чугун с железистыми шлаками. Шлаки под действием пламени переходят в тестообразное состояние и частично расплавляются. С повышением температуры чугун начинает плавиться, и примеси его выгорают за счет кислорода, заключенного в шлаках. Таким образом, чугун обезуглероживается, т. е. превращается в крицу губчатого железа. В рассматриваемой печи предусмотрены две трубы, из которых одна находится над топкой, а вторая расположена в конце печи. Дополнительный дымоход над топкой открывается в тот момент, когда требуется снизить температуру ванны, после чего происходит тщательное перемешивание металла и шлаков. В России первые опыты по переделу чугуна в железо в пудлинговых печах были осуществлены еще в 1817 г. на Пожевском заводе. В пудлинговой печи на песчаной подине было переработано несколько пудов чугуна. Топливом служили дрова, поэтому пудлингование, рассчитанное на каменный уголь, пришлось приспосабливать к дровам. Так как на Урале имелись большие лесные массивы, полностью обеспечивавшие в то время производство железа в кричных горнах, способ пудлингования распространялся на железоделательных заводах России медленно и еще в конце 30-40-х годов применялся в единичных случаях. Опыты пудлингования проводились в 1836 г. на Боткинском (Камско-Боткинском) заводе, где было создано много вариантов пудлинговых печей. К 1843 г. пудлинговое производство Боткинского завода включало следующее оборудование: «...8 пудлинговых печей, 5 сварочных или проварочных, 1 обжимного лобового молота для проковки пудлинговых криц, 1 хвостового молота для проковки проварочного железа, 3 прокатных станов в шести парах валков и одного о трех, который приспособлен собственно для выделки мелкосортного железа, 1 резного стана, пяти дровосушильных печей и машины для пиловки и колотья дров» [17]. Вслед за Боткинским заводом в России были сооружены пудлинговые печи на Чермозском, Выксунском, Вильском, Унженском, Велетминском и других заводах. Производство пудлингового железа в России достигло в 1866 ir. 12537 тыс. пудов; кроме того, в это время в кричных горнах выделывалось до 5774 тыс. пудов кричного сварочного железа [7, с. 17].

Наряду с производством сварочного железа (кричного и пудлингового) в рассматриваемый период развивался тигельный способ получения литой стали. Идея и первые опыты получения однородной литой стали путем растворения железа в расплавленном чугуне принадлежат известному французскому ученому P. А. Реомюру [18]. Однако наибольшую известность получили работы Б. Гентсмана (Англия), осуществившего в 30-х годах XVIII в. ряд успешных попыток добиться однородной стали расплавлением в тигле стали, полученной цементованием. Из этой стали Б. Гентсман изготовлял часовые пружины. В 1740 г. недалеко от Шеффильда он пустил сталелитейный завод для производства различных изделий и инструмента из тигельной стали [19].

Тигельную сталь весьма широко применяли в машиностроении в XIX в. На заводе Крупна в Эссене (Германия) в 1811 г. начали отливать пушки из тигельной стали, получаемой по способу Б. Гентсмана. Однако процесс выплавки тигельной стали продолжал совершенствоваться в разных странах вплоть до 50-60-х годов XIX в. Большую роль сыграли работы русских металлургов Боткинского завода (1809 г.) и С.-Петербургского завода хирургических инструментов (1808г.).

Огромный вклад в исследование металлургических процессов получения тигельной стали внес русский металлург П. П. Аносов. Он начал работы в 1828 г. на Златоустовской оружейной фабрике. П. П. Аносов поставил свои исследования на строго научную основу, раскрыв роль углерода как элемента, определяющего свойства и качество сталей, а также изучил влияние некоторых других элементов. Своими замечательными работами ученый стремился превратить металлургию стали из ремесла и искусства в точную науку, что дало бы возможность управлять металлургическими процессами. В результате П. П. Аносов создал четыре основных варианта технологии получения лучшего сорта углеродистой стали - булата, которые легли в основу заводского производства. Благодаря деятельности П. П. Аносова на Златоустовской оружейной фабрике (Урал) было организовано производство литой тигельной стали высокого качества. Результаты своих многолетних исследований ученый опубликовал в «Горном журнале» в статьях: «О приготовлении литой стали» (1837 г.), «О булатах» (1841 г.), «Описание нового способа закалки стали в сгущенном воздухе» (1827 г.) и ряде других. Начав исследования по получению тигельной стали, П. П. Аносов обратил особое внимание на обеспечение сталелитейного производства высококачественными отечественными тиглями - массивными сосудами из огнеупорной глины, которые могли выдерживать температуры, превышающие температуру плавления стали. Осуществив серию блестяще задуманных и прекрасно выполненных экспериментов по сплавлению железа, чугуна и различных добавок - флюсов, ученый сделал крупный шаг вперед в разработке технологии получения высококачественной стали и изделий из нее. П. П. Аносов впервые раскрыл тайну получения булатной стали, из которой в древности отковывали чудесные стальные сабли и клинки с узорами. Клинки и сабли из булатной стали П. П. Аносова отличались красотой и изяществом, по орнаменту и механическим свойствам их трудно было отличить от тех, которые изготовляли много веков тому назад на древнем Востоке искусные мастера [20-22].

Тигельная сталь сыграла огромную роль в развитии высококачественной артиллерии. Когда в 50-х годах XIX в. в военном деле появились нарезные орудия, для их изготовления потребовалась высокосортная однородная по составу сталь, которую можно было получить в значительных объемах, только используя известный тогда тигельный процесс. В этом производстве крупных успехов добились заводы Крупна державшие, однако, в строжайшем секрете способы отливки однородных по составу стальных заготовок для орудийных стволов. В России проблему получения крупных и однородных стальных отливок для пушек успешно разрешил горный инженер П. М Обухов на Златоустовской оружейной фабрике. В 1854 г. его назначили управляющим этого предприятия. В то время здесь еще работали опытные мастера и сохранились традиции, заложенные П. П. Аносовым. В том же году П. М. Обухов получил первые плавки тигельной стали, которую успешно применили для изготовления кирас - пуленепробиваемых нагрудников. Кирасы из тигельной стали оказались очень прочными и на 40-50% легче кирас, производившихся на фабрике из сваренных листов сырцовой стали и железа. Литая тигельная сталь Обухова вскоре получила в России широкое распространение. Из нее выделывали разнообразное холодное оружие, ружейные стволы и высокопрочные инструменты. В 1857 г. Военное ведомство рассмотрело предложение П. М. Обухова об использовании литой стали для отливки пушек. Его проектом предусматривалось сооружение в Златоусте рядом с существующей оружейной фабрикой новой сталелитейной фабрики. К началу 1860 г. сталелитейная фабрика была построена. Она была оснащена 96 горнами, в каждый из которых помещалось по два тигля емкостью полтора пуда стали. При одновременном действии всех горнов можно было отливать стальные заготовки весом почти 300 пудов, соответствующих артиллерийскому стволу 24-фунтовой пушки [23]. В 1857 г. П. М. Обухов получил привилегию на изобретенный им способ получения однородной тигельной стали в крупных отливках. Русская обуховская сталь не уступала по качеству крупповской и английской стали и была гораздо дешевле. На состоявшейся в 1862 г. Всемирной промышленной выставке в Лондоне сталь и пушки Обухова были очень высоко оценены. Одна из пушек Обухова, представленная на Всемирной выставке, выдержала без разрушений и изменений более 4 тыс. выстрелов, за что получила золотую медаль. П. М. Обухов организовал в Петербурге орудийный завод, считавшийся одним из передовых в техническом отношении предприятий мира. Бурное развитие железнодорожного строительства, завершение перехода морского транспорта от деревянных парусных судов к металлическим, возросший спрос на железо и сталь военной промышленности и машиностроения стимулировали расширение производства железа и стали, выдвинули повышенные требования к качеству металла. Однако существовавшие в то время два вида производства сварочного железа (кричный и пудлинговый) и тигельный способ получения литой стали уже не могли отвечать возросшим требованиям тяжелой промышленности. Производство сварочного железа в кричных и пудлинговых лечах отличалось продолжительностью процесса и трудоемкостью. Что же касается тигельного способа получения стали, то он был дорогим и имел весьма ограниченное применение. Назрела необходимость в коренных изменениях железо- и сталеделательного производств. Проблема массового получения литой стали разрешена в 1856 г. английским изобретателем Г. Бессемером, который предложит передел жидкого чугуна в литую сталь с помощью продувания через него воздуха в конверторе. Чугун превращается в сталь в результате окисления содержащихся в нем кремния, марганца и углерода. При этом выделяется значительное количество тепла, достаточное для поддержания металла в жидком состоянии. Процесс бессемерования отличается высокой производительностью: для переработки в конверторе 10 т чугуна требовалось не более 10-20 мин, в то время как для передела такого же количества чугуна в кричном горне затрачивалось 3 недели, а в пудлинговой печи 3 дня [13]. Однако, несмотря на явные преимущества этого процесса, по сравнению с традиционными способами производства сварочного железа его широкое распространение в металлургической промышленности развитых капиталистических стран началось лишь с 70-х годов XIX в. Внедрение бессемеровского способа получения литой стали тормозилось, во-первых, необходимостью его технического усовершенствования; во-вторых, недостаточным спросом на литой металл, и, в-третьих, необходимостью крупных капиталовложений, на что капиталистические фирмы, уже вложив большие средства в пудлинговые производства, шли неохотно [24]. Кроме того, внедрение бессемеровского процесса тормозилось охранным патентом, выданным Г.. Бессемеру. Потребовалось около 20 лет упорного труда металлургов, инженеров и ученых, чтобы бессемеровский процесс стал широко распространенным.

Вытеснение пудлингового металла литой сталью привело к образованию на металлургических заводах крупных неиспользуемых запасов пудлингового железа, в результате чего выявилась потребность его переработки в сталь. Эту задачу удалось успешно разрешить в 1864 г. французскому металлургу П. Мартену, предложившему новый способ получения стали в регенеративных пламенных печах. П. Мартен использовал разработанный незадолго до этого (1856 г.) немецким инженером Ф. Сименсом принцип регенерации тепла продуктов горения, применив его для подогрева воздуха и газа. В результате изобретателю удалось получить в печи температуру, достаточную для выплавки стали. В мартеновской печи плавка чугуна и лома (скрапа) сопровождается химическим взаимодействием металла, шлака и газа. Первая регенеративная пламенная печь, построенная П. Мартеном во Франции (1864 г.), имела емкость 1,5 т. В 1870 г. мартеновское производство было введено в России после создания инженером А. А. Износковым первой мартеновской печи (с загрузкой 2,5 т) на Сормовском заводе. Мартеновское производство развивалось весьма интенсивно, увеличивалась емкость печей и возрастала выплавка мартеновской стали.

К числу крупнейших достижений в области металлургии 70-х годов XIX в. необходимо отнести также создание так называемого томасовского способа получения литой стали, позволившего перерабатывать жидкий фосфористый чугун. Процесс был разработан в 1878 г. английским металлургом С. Томасом. Создание и развитие новых способов получения литой стали (бессемеровский, мартеновский и томасовский) были в рассматриваемый период крупнейшим техническим достижением, революционизировавшим несколько позже железо- и сталеделательное производство.

В разработку научных основ металлургии железа и стали большой вклад внесли русские ученые. Особого внимания заслуживают работы А. С. Лаврова и Н. В. Калакуцкого, открывших в 1866 г. явление ликвации в стали и установивших зависимость ликвации от размеров слитка. В результате были объяснены процессы кристаллизации и внутренних напряжений в слитках и намечены пути к повышению качества отливок. В 1868 г. Д. К. Чернов открыл фазовые превращения в стали при ее нагревании, установив критические точки, т. е. температуры, при которых в стали происходят полиморфные превращения, определяющие ее структуру и свойства. Это открытие и последующие работы Д. К. Чернова заложили основы современного металловедения и термической обработки стали [25]. Развитие капиталистического производства глубоко затронуло и цветную металлургию. Прогресс машиностроения, паровой энергетики, транспорта, приборостроения, развитие химической, текстильной, бумажной промышленности, военной и других областей техники резко повысили спрос на цветные металлы. Возникла необходимость в техническом перевооружении металлургических предприятий, строительстве новых заводов, разработке и практическом использовании новых методов выплавки и обработки металлов и сплавов с целью получения необходимых конструкционных материалов и изделий из них. В развитии цветной металлургии рассматриваемого периода необходимо отметить две характерные особенности: первая - непрерывный рост выплавки и совершенствование способов производства ранее известных цветных и благородных металлов (меди, олова, свинца, цинка, ртути, сурьмы, золота, серебра), вторая - открытие и разработка методов получения новых металлов. Производство меди (второго после железа металла), ранее широко используемой в виде сплавов с оловом (бронзы) в декоративно-художественных работах и для отливки пушек и колоколов, ко второй половине XVIII в. и особенно после промышленной революции конца XVIII - начала XIX в. стало заметно расти в связи с применением меди в новых отраслях техники. Мировая выплавка меди, составлявшая в 1800 г. 20 тыс. т, возросла к концу XIX в. до 500 тыс. т [26, с. 41]. Производство меди издавна представляло собой трудоемкий многоступенчатый процесс, в котором медные сернистые руды (они широко распространены в природе) после обжига частично переводились в окиси. Обожженную руду плавили в шахтных печах с добавлением кокса (немецкий способ) или в отражательных печах (английский способ). В результате получался штейн - продукт, содержащий до 25-45% меди в виде сульфидов. Дальнейшей переработкой штейна в пламенных печах получали черновую медь. Этот процесс металлургии меди в 60-х годах XIX в. подвергся коренному усовершенствованию. В 1866 г. русский металлург, управляющий Богословскими заводами (Урал) В. А. Семенников впервые осуществил бессемерование медного штейна для передела его в черновую медь. Медный штейн поступал из шахтных печей непосредственно в конвертор с круглым сечением. Через фурмы пропускали воздух (проводили опыты и с водяным паром), что позволило более чем в 5 раз ускорить процесс передела штейна в черновую медь. В. А. Семенников доказал возможность доведения меди в штейне до 76% [27]. Последователи В. А. Семенникова - русские металлурги А. А. Иосса и Н. В. Лалетин приняли участие в завершении разработки этой технологии. После введения бессемерования процесс выплавки меди стал более простым. Расплавленный в отражательной печи штейн продували в конверторе на белый штейн, содержащий 76-80% меди. Затем в той же отражательной печи расплавляли белый штейн и продували его в конверторе на черновую медь с содержанием до 99% основного металла [5, с. 178]. Возросший спрос на медь и ее сплавы вызвал увеличение производства олова и цинка, входящих в состав бронз и латуней. Кроме того, цинк и олово нашли новые области применения, в частности в технологии горячего покрытия других металлов с целью защиты их от коррозии. С середины XVII в. в Германии началось промышленное производство белой жести, для чего железные листы погружали в расплавленное олово, в XVIII в. это производство было организовано в Англии и в XIX в. в России [26, с. 117]. Цинк почти до конца XVIII в. был еще большой редкостью в Европе. Правда, в 40-х годах XVIII в. был построен первый цинковый завод в Бристоле (Англия). В 1798 г. началось производство цинка в Силезии, а в 1807 г.- в Бельгии. Создание промышленного производства цинка способствовало использованию этого металла в качестве защитного покрытия железа. Сведения о цинковых покрытиях железа относятся ко второй половине XVIII в. Однако промышленное применение процесс горячего оцинкования получил с 1836 г., когда появилось изобретение М. Сореля, предложившего перед погружением железа в жидкий цинк протравливать его в кислоте и применять в качестве флюса хлорид аммония. Начиная с 40-х годов XIX в. оцинкованное железо стало быстро распространяться во многих странах для крыш. Развитию процесса горячего оцинкования способствовал прогресс в области телеграфии, потребовавшей огромного количества железной проволоки. В 1860 г. Дж. Бедсон изобрел установку для непрерывного отжига и оцинкования железной и стальной проволоки, нашедшую также большое применение для изготовления оград [28, с. 624-625]. С 1858 г. горячее оцинкование 0ыло введено в России на Кронштадтском пароходном заводе, где оцинковывались железные детали, идущие на постройку судов [29]. Возрос спрос также на свинец, потребление которого вызывалось развитием сернокислотного производства. В 1746 г. Дж. Робук из Бирмингама (Великобритания) применял свинцовую обшивку при сооружении сернокислотных камер. На протяжении XVIII и XIX вв. быстро росла добыча благородных металлов, что было связано не только с открытием многочисленных богатых месторождений, но и с непрерывным совершенствованием техники добычи и извлечения рудного золота. Ниже приведены данные о ежегодной (в среднем) мировой добыче золота с 1800 по 1870 гг. [26, с. 53]:

В 1843 г. русский ученый П. Р. Багратион открыл способ извлечения золота из руд с помощью цианистых щелочей, заложив основы современного металлургического процесса - цианирования. Это направление в дальнейшем развили английские металлурги Дж. С. Мак-Артур и братья Р. и В. Форрест (1887-1888 гг.), после чего цианирование прочно вошло в практику мировой золотопромышленности. С историей благородных металлов связано другое выдающееся научно-техническое достижение первой половины XIX в. - открытие процесса порошковой металлургии (металлокерамики). Зарождение и развитие порошковой металлургии стимулировалось необходимостью получения тугоплавких металлов, выплавка которых обычными методами и в существующих типах плавильных печей не представлялась возможной. Таким металлом, вызвавшим большой интерес, была платина, температура плавления которой составляет 1773° С. Добыча сырой платины в первой половине XIX в. приняла в некоторых странах, в том числе и в России, значительные масштабы. Возникла необходимость очистки сырой платины и технологического ее использования. Вначале для очистки платины ее спекали с белым мышьяком при длительном прокаливании. Это был очень сложный процесс с тяжелыми условиями труда вследствие сильной ядовитости мышьяка. Впервые чистую ковкую платину и изделия из нее получили методом порошковой металлургии член-корреспондент Российской академии наук П. Г. Соболевский со своим ассистентом В. В. Любарским. О своем замечательном открытии П. Г. Соболевский сделал подробный доклад в Петербурге 27 марта 1827 г. на торжественном собрании Ученого комитета по горной и соляной части. С 12 мая по 1 декабря 1826 г. в лаборатории П. Г. Соболевского было очищено и обращено в ковкое состояние до 97 пудов сырой платины^ а по 1 января 1834 г. - 476 пудов. Методом порошковой металлургии из платины тогда изготовляли монеты, медали, жетоны, полосы, проволоку, чаши, тигли и кружки для питья [30, 31]. Изготовление платиновых изделий методом порошковой металлургии было прекращено после того, как Сент-Клер Девиль (Франция) применил в 1859 г. к платине кислородную сварку водородным пламенем. Однако этот метод был восстановлен в начале XX в. применительно к получению нитей накала из вольф

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 582; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.229.217 (0.013 с.) |