Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Первые попытки создания станков с суппортомСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Конец XVIII - начало XIX в. был переломным периодом в процессе совершенствования различных видов металлообрабатывающего оборудования. Распространение металла в качестве основного конструкционного материала потребовало существенной модернизации материалообрабатывающих станков. Привод существовавших тогда станков оказывался слишком маломощным для обработки металла, а усилия руки, держащей резец,- недостаточными, чтобы снимать большую стружку с заготовки. В результате этого обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу человека - более мощным двигателем. Первое было решено созданием подвижного резцедержателя или суппорта. Говоря о суппорте, как об одном из принципиально важных изобретений, связанных с промышленной революцией конца XVIII в., К. Маркс отмечал, что «это механическое приспособление заменяет не какое-либо особенное орудие, а самую человеческую руку, которая создает определенную форму, направляя, подводя резец и т. д. к материалу труда, например к железу» (Маркс К., Энгельс Ф. Соч., т. 23, с. 396). Таким образом стало возможным придавать геометрические формы отдельным частям машин с такой степенью легкости, точности и быстроты, которую не смогла бы обеспечить и самая опытная рука искуснейшего рабочего.

Создание механического суппорта положило начало широкому применению станков. Для работы на немеханизированном токарном станке, несмотря на его простоту, необходимо было, помимо чисто профессионального умения, обладать недюжинной силой, чтобы удержать в руках резец при обработке металла. Любое неожиданное отклонение от требуемой формы в результате случайности, какого-то толчка и т. п. зачастую приводило к необходимости перетачивать деталь по всей длине. К идее механизированного передвижения резца машиностроители шли долго. Впервые эта идея возникла при решении таких технических задач, как нанесение резьбы, сложных узоров на предметы роскоши, изготовление зубчатых колес и т. д. Для получения резьбы на валу, например, необходимо было сначала произвести разметку; этого обычно достигали, навивая на вал бумажную ленту нужной ширины, по краям которой на вал наносили контур будущей резьбы. После разметки вал опиливали по контуру вручную напильником. Это длительный, сложный и трудоемкий процесс; кроме того, получаемое качество далеко не всегда бывало удовлетворительным, так как абсолютное соответствие размеров и форм зубьев резьбы труднодостижимо. В середине XVIII в. идея механизированного передвижения резца была воплощена в различных конструкциях станков часовых мастеров. Однако все эти станки имели тот недостаток, что они были специализированными и их использование в ведущих отраслях формировавшейся тогда промышленности было затруднительно. Эта техническая проблема могла быть решена созданием универсального станка с суппортом. В книге А. Тиу [2] (1741 г.) приведено несколько схем токарных станков часовых мастеров. Наиболее сложными для обработки деталями в часовых механизмах были фузеи (навойки). Фузеи имели сложную улиткообразную форму, определяемую опытным путем. Они предназначались для компенсации неравномерности натяжения пружины. Получить вручную эту деталь было сложно, поэтому и были созданы специальные станки. Приведенные в книге станки имеют резцедержатели. Первый станок, помимо шагового винта, снабжен еще и сменными шестернями. Поперечная подача обеспечивается рычажным перемещением резца. Качество изготовления фузеи зависело от опытности рабочего.

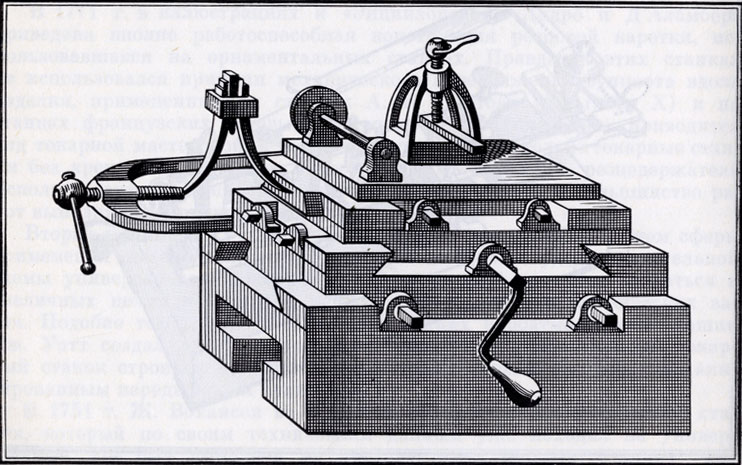

Кроме того, дано описание винторезного станка, снабженного механическим суппортом, приводимым в движение с помощью ходового винта, находящегося на одной оси со шпинделем. Станок был из металла. Система рычагов заменяла схему привода со сменными шестернями (смена шага резьбы производилась изменением плеч рычагов). В 1763 г. в Париже была напечатана книга Ф. Берту [3], тоже посвященная часовому производству. В ней приведены две схемы станков часовых мастеров. Оба станка выполнены на весьма высоком техническом уровне, изготовлены из металла, их отличает высокая точность и простота управления. При работе на фузейном станке, описанном Ф. Берту, квалификация рабочего не имеет большого значения, так как в его функцию входит только привести станок в движение и прижать резец к копиру (одна фузея нарезается в несколько заходов из необработанной болванки). Форма фузеи соответствует форме сменного копира, шаг нарезки определяется углом наклона подающего бруса. Передвижение суппорта с резцедержателем в продольном направлении механическое. Эти станки интересны тем, что они предназначались в основном для обработки металлов и отличались значительной точностью. Кроме того, на них уже обрабатывали серийные детали. В 1771 г. в иллюстрациях к «Энциклопедии» Дидро и Д'Аламбера приведена вполне работоспособная конструкция резцовой каретки, использовавшаяся на орнаментальных станках. Правда, в этих станках не использовался принцип механического передвижения суппорта вдоль изделия, примененный на станках А. К. Нартова (см. главу X) и на станках французских часовых мастеров. В «Энциклопедии» приводится вид токарной мастерской, в которой использовались только токарные станки без крепления режущего инструмента. По-видимому, резцедержатели использовались на орнаментальных и точных станках, а большинство работ выполняли на ручных станках.^ Вторая половина XVIII в. ознаменовалась резким увеличением сферы применения металлорежущих станйов и поисками удовлетворительной схемы универсального токарного станка, который мог использоваться в различных целях и позволял решать целый комплекс технических задач. Подобно тому, как на базе более ранних пароатмосферных машин Дж. Уатт создал свой универсальный двигатель, универсальный токарный станок строился на опыте эксплуатации первых станков с механизированным передвижным суппортом. В 1751 г. Ж. Вокансон во Франции построил очень интересный станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие F-образной формы, механизированное перемещение медного суппорта в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, несмотря на то, что это устройство уже существовало в более ранних конструкциях станков французских часовых мастеров. Заготовка на станке Вокансона крепилась в центрах, доступ к которым был затруднен находящимися с обеих сторон стойками. Неясна система привода вращения и связь ее с системой перемещения резца. Станок сохранился до наших дней (экспонируется в Лувре), но неизвестно, для выпуска каких деталей он предназначался. Можно предположить, что это был специализированный станок, на котором обрабатывались детали одного определенного типа, так как система крепления не предусматривала возможности зажима заготовок разного размера (расстояние между центрами, в которых крепилась заготовка,- около 1 м, а задний центр мог быть передвинут лишь примерно на 0,1 м).

Заслуживает внимания также и станок другого французского механика - Сено, изготовленный в 1795 г. Конструктор предусмотрел сменные шестерни, большого размера винт (длиной более 1 м и диаметром более 50 мм), простой механизированный суппорт. Станок специализированный - для нарезки и доводки винтов. Все части станков Сено и Вокансона имели высокое качество обработки, на них не было украшений, как это было принято делать раньше. В 1778 г. англичанин Д. Рамсден предложил два типа станков для нарезания резьб. В первом станке вдоль вращаемой детали по параллельным направляющим передвигался алмазный режущий инструмент, перемещение которого задавалось вращением эталонного винта. Станок позволял при одном эталоне получать гамму резьб за счет смены шестерен. Второй станок давал возможность изготовлять резьбу с различным шагом на детали большей длины, чем длина самого эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку. Эти станки уже включали элементы универсального токарного станка, но все же они не могли использоваться как универсальные.

На процесс создания таких станков влияли опыт изготовления и эксплуатация других видов металлообрабатывающего оборудования. К ним относятся сверлильные и расточные станки. До середины XVIII в. использовались довольно простые типы этих станков, которые применялись главным образом в оружейных мастерских. Традиционные методы рассверловки заготовок удовлетворяли промышленность до тех пор, пока отверстия были относительно малы (до 180 мм), но для больших диаметров потребовались другие станки. Необходимость таких работ была связана прежде всего с созданием паровых машин. Уже первые машины Ньюкомена имели диаметр цилиндра порядка 500 мм при значительной длине (около 3 м). Более поздние модели паровых машин имели еще более значительные размеры. Несовершенство тогдашних расточных станков вынудило Дж. Уатта изготавливать цилиндр для своей первой паровой машины кованым. Для обработки деталей типа цилиндров паровых машин английский инженер Д. Смитон создал в 1769 г. станок, в котором борштанга была закреплена с двух сторон. Однако опорная тележка, поддерживающая борштан-гу, не обеспечивала достаточной точности (максимальная точность - 3/8 дюйма, т. е. 10 мм) и параллельность по всей длине, так как передвигалась внутри обрабатываемого цилиндра [4].

Полностью решить проблему расточки цилиндров практически любых размеров удалось только английскому механику Д. Вилкинсону в 1775 г., когда он построил на Бершемском заводе станок, в котором борштанга закреплялась с двух сторон в жестко закрепленных подшипниках скольжения и передвигалась вдоль цилиндра с помощью винтовой передачи. Станок Вилкинсона полностью удовлетворял Уатта, так как на нем растачивались детали диаметром более 1 м, причем зазор между цилиндром и поршнем «не превышал толщины шестипенсовой монеты» (примерно 1,5 мм). Это считалось тогда неплохим результатом.

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 655; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.37.129 (0.008 с.) |