Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изменения в технологии производства серной кислоты. Новые химические продуктыСодержание книги

Похожие статьи вашей тематики

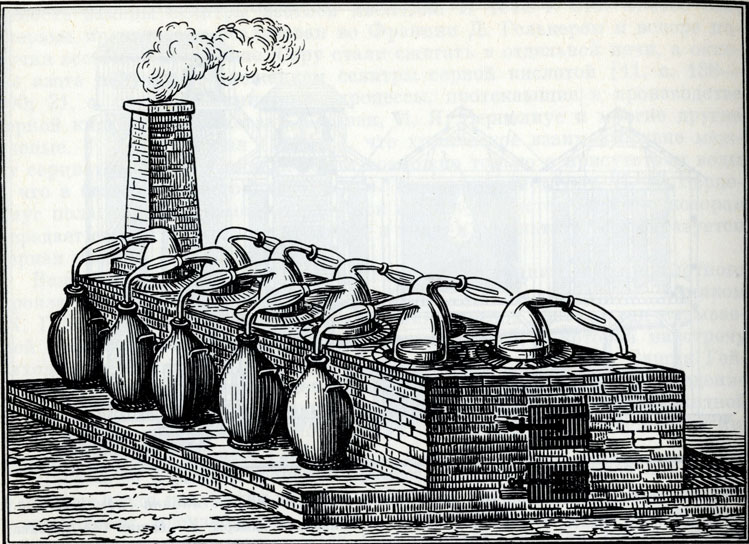

Поиск на нашем сайте По мере роста масштабов производства соды и других продуктов содовых заводов соответственно росла их потребность в серной кислоте, которая сделалась важнейшим химическим полупродуктом, необходимым в производстве солей п кислот, удобрений и взрывчатых веществ. Уровень производства серной кислоты как бы стал мерилом технико-промышленного потенциала той или иной страны [19, 20]. Для второй половины XVIII в. и почти всего XIX в. характерно распространение камерного способа получения серной кислоты. Первое описание получения концентрированной серной кислоты, называемой «купоросным маслом», дано итальянцем В. Бирингуччо в книге «О пиротехнике» (1540 г.). Сведения о «купоросном масле» содержатся также в трудах немецкого алхимика XV в., известного под именем Василия Валентина (изданные в конце XVI - начале XVII в.) Несмотря на то что купоросное масло, получаемое из серы, а также из железного купороса, было известно давно, спрос на него был небольшой. Лишь в XVIII в. с развитием капиталистической промышленности появились признаки оживления производства и потребления купоросного масла. Практическое использование серной кислоты началось с введением индиго в 40-х годах XVIII в. для крашения шерсти в Германии. В 50-х годах производство купоросного масла в Германии увеличивается главным образом за счет числа мелких предприятий с численностью работающих на каждом из них от одного до трех человек. Таких предприятий насчитывалось в 90-х годах XVIII в. свыше тридцати лишь в Саксонских рудных горах, которые вырабатывали из 5000 центнеров купороса до 120 000 фунтов купоросного масла [11, с. 186]. Производство купоросного масла существовало в это время во многих районах и городах Германии и в некоторых других европейских странах. Суть способа получения (по Г. Фестеру) состояла в следующем. Выветрившиеся остатки квасцовых сланцев, ранее служивших для получения серы, или огарки пиритсодержащих каменных и бурых углей, выгцелачи-вали. Щелок выпаривали и прокаливали до превращения в сырой купоросный камень, представляющий смесь сернокислых соединений железа и алюминия. Полученный полупродукт загружали в небольшие глиняные реторты, которые помещали по 30 штук одновременно в сильно разогретую галерную перегонную печь: в результате купоросное масло скоплялось в приемниках. Каждая загрузка реторт давала приблизительно по полтора фунта кислоты. Процесс перегонки одной загрузки продолжался 7-8 дней [11, с. 187-188]. Первому промышленному способу получения серной кислоты, положенному в основу камерного процесса, предшествовали работы французских химиков Н. Лемери и Н. Лефевра, предложивших в 1666 г. (по другим данным - в 1690 г.) окислять серу, нагревая ее в смеси с селитрой [21, с. 33]. Указанный путь получения серной кислоты был впервые реализован в заводском масштабе в Англии в 1740 г. По этому методу смесь серы и селитры сжигали в ковше, подвешенном в стеклянном баллоне, содержащем небольшое количество воды. При сжигании выделялся серный ангидрид, который реагировал с водой с образованием серной кислоты. В 1746 г. Дж. Робук из Бирмингама положил начало камерному способу производства серной кислоты, заменив стеклянные баллоны свинцовыми камерами. В этом процессу серу предварительно смешивали с селитрой, подавали в камеру в небольших железных тележках и сжигали [11, с. 188]. Первый сернокислотный завод был пущен в 1749 г. Дж. Робуком в Англии. Второй сернокислотный завод был выстроен в Престонпансе (Шотландия). Этот завод насчитывал в 1813 г. не менее 108 небольших свинцовых камер. Один из английских заводов даже был оборудован 360 камерами. Серная кислота, изготовлявшаяся по камерному способу, стала поступать на международный рынок и получила название английской [11, с. 189; 21, с. 49]. В течение второй половины XVIII в. в Англии возникли новые сернокислотные заводы. Около одного лишь Глазго работало 6-8 заводов, 8 предприятий было построено в Бирмингаме и его окрестностях. Появление такого числа новых заводов вызывалось постоянно увеличивающимся спросом на серную кислоту со стороны различных потребителей, среди которых большое место занимало текстильное производство. Еще в 1750 г. доктор Хом в Эдинбурге установил, что серную кислоту можно с успехом применять вместо кислого молока для подкисления отбеливаемых льняных и хлопчатобумажных тканей; в результате продолжительность этой операции сократилась с 2-3 недель до 12 ч. Потребность в серной кислоте еще больше возросла, когда был введен процесс отбелки хлором. В 1815 г. потребление серной кислоты в Англии составляло около 3 тыс. т.

По мере развития сернокислотного производства увеличивались размеры камер. Смесь серы и селитры сжигали на железной доске, установленной немного выше уровня жидкости в камере. Сжигание проводили периодически до тех пор, пока удельный вес кислоты не достигал 1,56. После этого кислоту отсасывали с помощью сифонов в свинцовые резервуары и концентрировали сначала в свинцовых, а затем в стеклянных сосудах (при нагревании). Первое крупное французское предприятие - завод Ж. Голькера в Руане, основанный в 1766 г., сначала работал со стеклянными баллонами, но в 1769 г. здесь были установлены свинцовые камеры. Распространение камерного способа в Германии шло менее успешно; в этой стране преобладал способ получения серной кислоты в стеклянных баллонах. Первая свинцовая камера в Германии появилась в 1812 г. в Швемзале близ Лейпцига, а затем и в некоторых других городах [11, с. 188-190]. В 1805 г. камерный способ производства серной кислоты был введен в России. С развитием производства серной кислоты начались работы по усовершенствованию технологии камерного процесса. В 1774 г. французский технолог Де-ла Фолье для интенсификации реакции предложил вводить в камеры не воду, а водяной пар, что дало возможность вести процесс непрерывно. Важными оказались выводы, к которым пришли в 1793 г. во Франции Н. Клеман и Ш. Дезорм: они показали, что в камерном процессе сернистый газ окисляется вследствие передачи ему кислорода воздуха окислами азота. В процессе взаимодействия эти окислы восстанавливаются до окиси азота, которая под действием воздуха вновь окисляется, причем этот процесс может идти беспрерывно. В результате оказалось, что расход селитры, выполняющей каталитическую роль переносчика кислорода, можно значительно сократить; кроме того, стала очевидной необходимость замены селитры азотной кислотой. В 1810 г. этот способ был впервые практически реализован во Франции Д. Голькером и вскоре получил всеобщее признание. Серу стали сжигать в отдельной печи, а окислы азота получать разложением селитры серной кислотой [11, с. 188-190; 21, с. 61, 81]. Химические процессы, протекающие в производстве серной кислоты, исследовали Г. Дэви, II. Я. Берцелиус и многие другие ученые. Г. Дэви показал (1812 г.), что химическое взаимодействие между сернистым газом и окисью азота возможно только в присутствии воды и что в безводном состоянии эти газы не взаимодействуют. И. Я. Берцелиус полагал, что в камере образуется водная азотистая кислота, которая передает сернистой кислоте кислород и воду, в результате чего образуется серная кислота [17, с. 34; 22].

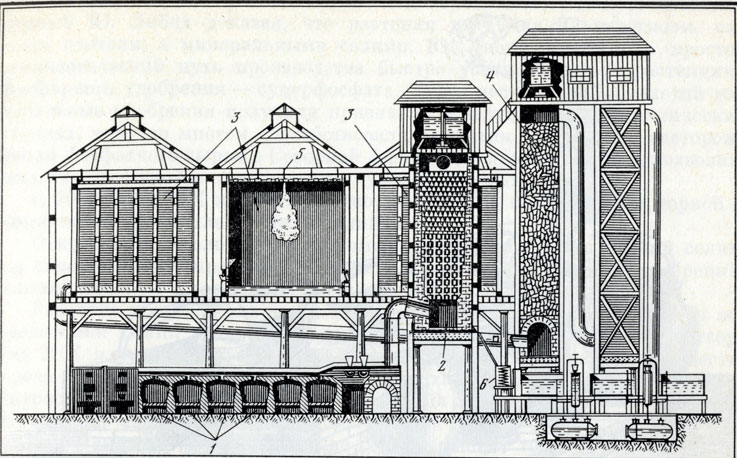

Важным достижением в области технологии сернокислотного производства явилось изобретение (1827 г.) французским химиком Ж. Гей-Люссаком башни для улавливания окислов азота - так называемой холодной башни, наполненной кусками кокса, в которой навстречу отходящим из свинцовых камер газам течет серная кр!слота. Башни Гей-Люссака впервые были применены в производстве в 1842 г. Введение этого принципа, а также начавшаяся в 30-х годах XIX в. замена исходной серы колчеданами значительно снизили стоимость серной кислоты и интенсифицировали процесс [23]. Появление и распространение процесса обжига колчеданов как исходного сырья для получения серной кислоты - важный этап в истории сернокислотного производства. Замена самородной серы колчеданами - сернистыми соединениями железа (пирит), меди, свинца, цинка, сурьмы и некоторыми другими - была вызвана резким повышением цен на сицилийскую серу, потребление и цены на которую с развитием сернокислотного и порохового производства неустанно росли. В 1838 г. цены на сицилийскую серу возросли в 2,8 раза [16, с. 43; 24]. Под влиянием повышения цен на серу поиски новой технологии развернулись почти одновременно в нескольких странах Европы. В 1833 г. французская фирма «Перре и сын» (Лион) ввела на своем производстве обжиг пиритов, отказавшись тем самым от серы [25, с. 14]. К 1837 г. относится начало использования колчеданов в производстве серной кислоты в Австрии, а в 1838 г. - в Англии, где новая технология стала быстро развиваться. Менее чем через год в Англии было получено 15 привилегий на способы получения серной кислоты из колчеданного сырья. Но имеются сведения, что до этого в 1817 г. н Дептфорде технолог Гилль употреблял серный колчедан вместо серы в качестве сырья для получения серной кислоты. В результате внедрения новой технологии в Германии (Саксония) впервые в этой стране в 1840 г. появилась так называемая металлургическая серная кислота, получаемая обжигом медного колчедана, свинцового блеска и цинковой обманки [15; 17, с. 447]. Это наглядный пример начала комбинированного развития металлургического и химического производств, которое получило широчайшее распространение в более поздний период. Дальнейшим шагом в усовершенствовании сернокислотного производства явилось создание (1859 г.) английским технологом Дж. Гловером так называемой горячей башни, в которой нагретый сернистый газ, образующийся при обжиге сернистых руд, поступает навстречу кислоте, содержащей окислы азота в связанном виде (нитрозилсерная кислота). Часть сернистого газа окисляется в башне Гловера до серного ангидрида, который поглощается серной кислотой. Выделяющиеся из нитро-зилсерной кислоты (известной ранее как «камерные кристаллы») окислы азота и газы, еще содержащие сернистый газ, поступают последовательно в ряд камер, в которые одновременно впускают пар. В камерах сернистый газ окисляется до серного ангидрида и, соединяясь с водой, образует серную кислоту. Отработанные окислы азота поступают из камер в одну или несколько башен Гей-Люссака, где поглощаются стекающей вниз серной кислотой с образованием нитрозилсерной кислоты, вновь идущей в производство.

Наряду с камерным способом производства серной кислоты в конце XIX в. начал развиваться контактный процесс. Принцип контактного способа получения серной кислоты был открыт в 1831 г. П. Филипсом (Англия), внесшим предложение окислять сернистый ангидрид непосредственно кислородом воздуха при пропускании газовой смеси через накаленный платиновый катализатор [17, с. 42; 26]. Первый завод контактного производства серной кислоты был пущен в 1847 г. (Бельгия), но вскоре был закрыт. Вплоть до 70-х годов XIX - начала XX в. контактный метод не получил практического развития в связи с тем, что не удавалось точно установить причины отравления платинового катализатора и не были установлены физико-химические факторы, влияющие на процесс. Кроме того, спрос на олеум (серная кислота, содержащая избыток серного ангидрида - до 20%) был невелик. Для получения олеума наиболее целесообразным был контактный процесс. Потребность в олеуме возросла лишь в 70-x годах XIX в., когда развилась промышленность синтетических красителей и других химических производств. Контактный метод производства серной кислоты начал развиваться благодаря работам К. Винклера в середине 70-х годов XIX в., а затем шь лучил широкое распространение в начале XX в. после выявления Р. Книтчем (Германия) причин отравления катализатора в промышленных условиях, разработки методов очистки сернистого газа от вредных примесей, а также установления основных физико-химических закономерностей протекания процесса. Крепкую серную кислоту на заводах часто получали сгущением в стеклянных ретортах, нагреваемых на специальных печах. Шейку каждой реторты вставляли в отверстие изогнутой стеклянной насадки, нижний конец которой опущен в глиняный или стеклянный сосуд, служащий приемником для выделяющейся воды. В 1867 г. производство серной кислоты в экономически развитых капиталистических странах составило, т: Англия-155 тыс., Франция - 125 тыс., Германия - 75 тыс., США - 5 тыс., Австро-Венгрия - 15 тыс Бельгия - 20 тыс. Мировое производство в 1878 г. достигло почти 1 млн. т Прогресс в производстве серной кислоты способствовал созданию удобрений для сельского хозяйства. 30-40-е годы XIX в. ознаменовались повышенным интересом ученых к проблеме агрохимии. В 1840 г. немецкий ученый Ю. Либих доказал, что растения питаются не перегноем, каь тогда считали, а минеральными солями. Ю. Либих предложил простой технологический путь производства быстро усваивающегося растениями фосфорного удобрения - суперфосфата. Через несколько десятилетий минеральные удобрения получили признание в ведущих капиталистических странах, чему во многом способствовали открытия богатейших месторождений фосфатного сырья в Северной Африке и в других странах, позволивших начать широкое строительство суперфосфатных заводов. С 70-х годов XIX в. начала бурно развиваться новая отрасль горной и химической промышленности - калийная. Открытие в начале XIX в. крупных месторождений чилийской селитры способствовало прогрессу в области производства азотных удобрений, азотной кислоты и взрывчатых веществ. Развитие производства азотной кислоты и широко развернувшиеся исследования химии нитросоединений привели во второй и третьей четвертях XIX в. к открытию ряда сильно действующих взрывчатых веществ. Среди них особое значение имели бризантные взрывчатые вещества - нитроглицерин и пироксилин, оказавшие огромное влияние на военную технику и горнодобывающую промышленность. Заложенные в первой половине XIX в. основы тонкого органического синтеза получили еще большее развитие с 50-х годов прошлого столетия, в результате чего был синтезирован ряд ароматических углеводородов, красителей (ализарин, индиго, фуксин и др.), лекарственных и косметических препаратов. На основе этих работ возникла крупная анилинокра-сочная и фармацевтическая промышленвость [27]. Из других работ по синтезу, выполненных в середине XIX в. и оказавших влияние на прогресс технологии, необходимо отметить следующие: синтез уксусной кислоты, электросинтез углеводородов, синтезы метилового спирта, муравьиной кислоты, бензола и ряд других [18]. Крупные достижения в области химии и химической технологии характеризуют качественно новый уровень, которого достигло химическое производство после промышленной революции конца XVIII - начала XIX в.

|

||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 681; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.254.35 (0.013 с.) |