Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цех химического улавливания и производства коксохимической продукции (ЦХУ и ПКХП).Содержание книги

Поиск на нашем сайте

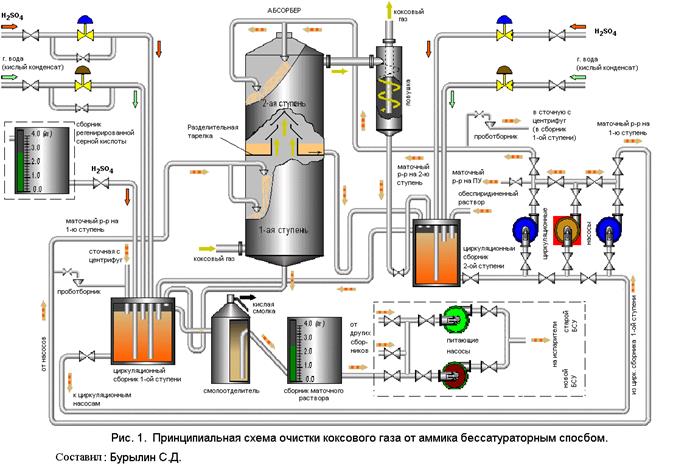

Цех химического улавливания и производства коксохимической продукции состоит из трех отделений: отделения очистки коксового газа (ООКГ), отделения производства и переработки бензола (ОПиРБ), отделения переработки смолы (ОПС). В ООКГ происходит: - охлаждение коксового газа и выделения из него смолы, нафталина, водяных паров; - очистка газа от смоляного тумана; - улавливание химических продуктов: аммиака, пиридиновых оснований, фенолов, которые являются конечными продуктами; - транспортировка его от коксовых батарей до цехов потребителей. В результате очистки получается конечный побочный продукт – сульфат аммония, а так же промежуточный продукт - каменноугольная смола. Сульфат аммония отгружается потребителям, а каменноугольная смола передаётся на дальнейшую переработку в отделение переработки смолы. ООКГ состоит из нескольких участков, взаимосвязанных между собой технологической цепочкой: 1. Машинный зал предназначен для отсоса коксового газа из газосборников коксовых батарей, его первичного охлаждения и транспортирования через аппаратуру улавливания потребителям; 2. Участок конденсации предназначен для орошения коксового газа в газосборниках коксовых батарей, его охлаждения, отстоя орошаемой аммиачной воды от смолы. 3. В участок по производству сульфата аммония входят: - Бессатураторная установка предназначена для раздельного улавливания из коксового газа аммиака и производства сульфата аммония как товарного продукта. - Склад сульфата аммония предназначен для складирования готовой продукции - сульфата аммония. -Склад реактивов служит для приема, хранения серной кислоты, подачи её для производства сульфата аммония. Все отходы подаются на установку утилизации химических отходов в отделение производства и переработки бензола. ОП и ПБ состоит из участков производства и переработки бензола. Участок производства бензола предназначен для окончательного охлаждения коксового газа, улавливания из него нафталина и бензольных углеводородов поглотительным маслом, и дистилляции сырого бензола. Участок переработки бензола предназначен для переработки сырого бензола с целью получения чистых бензольных продуктов. В отделении производства и переработки бензола получают: А) на участке производства бензола: - бензол сырой каменноугольный, - полимеры регенерации каменноугольного масла, - смола после отделения дешламации Б) на участке переработки бензола: - бензол двух марок (для синтеза, для нитрации), - толуол, - сольвент, - тяжелый бензол (инден-кумароновая фракция), - кубовые остатки ректификации сырого бензола, - сольвент-нафта черная. Задачей ОПС являются выделение из каменноугольной смолы товарных продуктов, используемых в народном хозяйстве. Получаемый из каменноугольной смолы нафталин находит широкое применение в химической промышленности. Наиболее важным продуктом переработки смолы является каменноугольный пек, основной потребитель которого – предприятия цветной металлургии. В состав ОПС входят следующие объекты: 1. Дистилляция смолы; 2. Кристаллизация нафталина; 3. Установка высокотемпературного пека; 4. Пековый парк; 5. Склады смолы, масел; Склад смолы предназначен для: · усреднения собственной и привозной смолы; · дополнительный отстой смолы от воды; · прием сольвент-нафты с цеха ректификации бензола и прессовых отеков с отделения кристаллизации нафталиновой фракции и их дозировки в смолу для переработки. Назначение участка дистилляции смолы – переработка каменноугольной смолы, включающий · обезвоживание и нейтрализацию каменноугольной смолы; · разделение смолы на фракции; · охлаждение получаемых фракций и передача их в другие участки отделения. Технологический цикл по переработке смолы начинается со склада смолы, который предназначен для приема смолы, образующейся при коксовании углей, усреднения этих смол для получения однородного постоянного состава, предварительного обезвоживания и обессоливания смолы. Разделение смолы на фракции осуществляется на двух агрегатах непрерывного действия. Смола принимается в закрытое хранилище, емкостью 700 м3, из которого насосами подается на трубчатую печь для нагрева и в дальнейшем окончательного обезвоживания, которое происходит в эвапораторе I ступени. Из эвапоратора, пары воды с содержанием легкого масла и нафталина поступают в конденсатор холодильник, где конденсируются и разделяются в сепараторе. Обезвоженная смола из эвапоратора I ступени поступает в сборник обезвоженной смолы, откуда насосом подается на II ступень, где нагревается до 400°С и направляется в эвапоратор II ступени. Здесь происходит разделение смолы находящейся при этой температуре в двухфазном состоянии – жидком (пек) и газообразном (смесь фракций), пек из нижней части эвапоратора, по трубопроводу направляется на установку высокотемпературного пека, газообразная смесь фракций поступает в нижнюю часть ректификационной колонны. Колонна обеспечивает достаточно четкое, в соответствии с требованиями, разделение смеси паров на отдельные фракции. Отделение окислительной установки предназначено для получения пека различных марок методом окисления кислородом воздуха. Отделение пекового парка предназначено для погрузки жидкого пека различных марок в термоцистерны потребителям. 7. Индивидуальное задание Очистка газов при производстве кокса. Наряду с очисткой вредных газовых выбросов перед выбросом в атмосферу в коксохимическом производстве большое внимание уделяют очистке коксового газа, выделяющегося в процессе получения кокса и широко используемого в качестве топлива. Свойства и выход коксового газа. Коксовый газ образуется при коксовании угля и является побочным продуктом при производстве кокса. В результате осреднения выход кокса и коксового газа из батареи, состоящей из 60—70 печей, получается практически равномерным. Прямой коксовый газ проходит обязательную обработку, в процессе которой конденсируются пары смол и воды, а также улавливаются аммиак и бензольные углеводороды. После такой обработки газ называется обратным и его используют в основном для сжигания в качестве топлива как самостоятельно, так и в смеси с доменным. Выход коксового газа колеблется в пределах 300—350 м3/т сухой шихты, или 400—450 м3/т получаемого кокса. Очистка коксового газа. Схема очистки коксового газа, показана на рис. 13.

Из стояков коксовых печей газ отсасывается в коллекторы-газосборники, расположенные вдоль коксовой батареи, где при транспортировании орошается вспрыскиваемой в газосборники надсмольной аммиачной водой с помощью форсунок, расположенных по всей длине газосборника. При этом происходит охлаждение газа с 700-800 до 90-95° С, выпадение 60-65% имеющихся в нем смол и насыщение его водяными парами. Смесь газа, воды и смолы из газосборника направляется в сепараторы для отделения газа от жидкости и в осветлители для разделения смолы и воды. Отделенная от смолы вода поступает на градирни для охлаждения, а затем снова используется для орошения газосборника. Из сепаратора газ направляют в первичные холодильники, где происходит его дальнейшее охлаждение до 25—49°С для более полного выделения из него смол. Содержание их в газе после первичных холодильников не превышает 3—6 г/м3.После газовых холодильников коксовый газ поступает к эксгаустерам, обеспечивающим преодоление сопротивлений всего газового тракта и распределение газа по потребителям. Для этого напор, создаваемый эксгаустерами, должен быть равен 30—40кПа. За счет центробежных сил в эксгаустере происходит дальнейшее отделение смол, содержание которых в газе после эксгаустера 0.5 г/м3. Для полного освобождения газа от капель воды, смол и некоторых других компонентов на современных заводах после эксгаустеров устанавливают электрофильтры, что весьма благоприятно влияет на последующую очистку газа. Полностью освобожденный от капель воды и смол газ поступает в форсуночные скрубберы-абсорберы сульфатного отделения, где при помощи промывки скруббера серной кислотой из газа улавливается аммиак. Получаемый сульфат аммония используют в качестве удобрения. В целях улучшения улавливания аммиака перед скрубберами газ подогревают до 70°С помощью паровых подогревателей. После скрубберов устанавливают кислотные ловушки для улавливания капель серной кислоты, унесенных потоком газа из скрубберов. Далее газ проходит конечные газовые холодильники, в которых температура его вновь снижается до 25—30°С, что требуется для последующего улавливания бензолов. Конечные холодильники представляют собой скрубберы, в которых газ охлаждается промывкой его мелкоразбрызганной водой. Наряду с охлаждением газа вода поглощает и оставшийся в газе нафталин, содержание которого перед конечными холодильниками около 2 г/м3, а после них менее 0,8 г/м3. Охлажденный и очищенный от смолы, аммиака и нафталина, газ поступает в бензольное отделение, где проходит через три последовательно соединенных бензольных насадочных скруббера, орошаемых соляровым или каменноугольным маслом, абсорбирующим бензолы и остатки нафталина. Отработанное масло регенерируется и используется повторно. В случае небаланса вырабатываемого и потребляемого коксового газа его избытки сбрасываются через перепускной клапан в атмосферу. Вредные выбросы коксохимического производства и их очистка. Основными источниками технологических выбросов в коксохимическом производстве являются аспирационные системы цеха углеподготовки, отопительная система коксовых печей, системы загрузки угля и выдачи кокса, системы тушения кокса, коксовые рампы, коксосортировка. Кроме того, сравнительно небольшие по количеству, но разнообразные по составу выбросы дают химические цехи. Аспирационные системы цеха углеподготовки улавливают около 95% всей пыли, выделяющейся при пересыпках и перегрузках угля, приеме на склад и в процессе подготовки угля для коксования, а также в дробильных и помольных установках. Выделяющаяся в цехе углеподготовки пыль (0,4 кг/т валового кокса) состоит из крупных частиц, образуется на высоте 10 м, хорошо улавливается обычно в мокрых пылеуловителях типа СИОТ. Оставшаяся неуловленной пыль оседает в радиусе 500 м от места образования. Коксовые печи обычно отапливают коксовым газом или смесью коксового и доменного газов, в соответствии с чем состав выбросов различен. При загрузке угля в коксовые печи пыле и газовыделение весьма значительно и составляет, г/т кокса: 400 пыли; 46 СО; 21.8 Н2S; 47 NНз; 0,6 НСN; 1,1 С6Н5ОН; 190 углеводородов; 32 SО2; 55 NО2.Применение бездымной загрузки с инжекцией водяным паром сокращает выбросы в 10-15 раз. При выдаче кокса из печи пылевыделение очень велико и составляет- 750 г/т кокса. Содержание прочих компонентов, г/т кокса: 7,6 Н2S; 51 NH4; 0,5 С6Н5ОН; 22 S02; 3,4 NO2; 36 углеводородов. При движении тушильного вагона с коксом от печи до тушильной башни выделяются газы (100 м3/т кокса), в которых содержатся следующие вредные компоненты, г/т кокса: 110 пыли; 0,2 Н2S; 70 углеводородов; 16 S02; 31 СО; 2,9 NO2. Кокс в настоящее время тушат сухим и мокрым способом. При мокром тушении сточной водой с расходом 0,45-0,55 м3/т кокса объем выбросов составляет 600-650 м3/т. При сухом тушении атмосфера загрязняется пылью, выделяющейся при загрузке бункеров коксом (400 г/т кокса).

Схемы газоочистки. ü От аммиака Аммиак, частично растворяющийся в водном конденсате и образующий аммиачную воду, а частично остающийся в коксовом газе, отгоняют из воды, возвращая в газ, после чего улавливают из газа и используют для получения главным образом сульфата аммония — азотного удобрения, содержащего 25,8% NH3. Для связывания аммиака также применяют фосфорную кислоту и получают аммиачно-фосфорные удобрения. Как жидкое удобрение применяют и водные растворы аммиака, к которым добавляют соли калия и др.

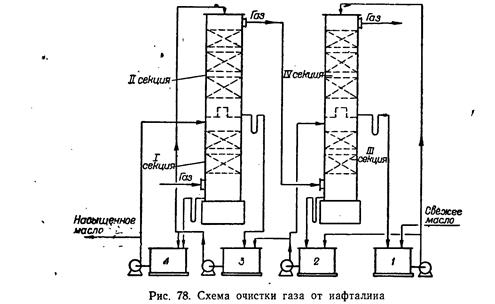

ü От нафталина При использовании коксового газа для химической переработки или для бытовых целей его дополнительно очищают от веществ, вызывающих засорение и коррозию газопроводов, арматуры и приборов. При передаче газа на дальнее расстояние в большинстве случаев требуется сжать его до нескольких атмосфер, в результате чего концентрация вредных веществ (нафталина, влаги) возрастает. В коксовом газе до поступления его в сатураторы содержание нафталина колеблется от 50 до 150 г. На 100 м3 газа. Очистка коксового газа от нафталина может осуществляться по нескольким схемам. Наибольшее распространение получили методы: совместное охлаждение газа и паров нафталина в конечных газовых холодильниках с выводом сконденсированного нафталина из цикла; применение масел – солярового и каменноугольного поглотительного и др.

ü От сероводорода При коксовании угольных шихт сероводород образуется в результате высокотемпературных превращений сернистых соединений и их взаимодействия с другими продуктами пирогенетического разложения угля. Примерно до 30-40% серы, содержащейся в угле, переходит в газовую серу, главным образом в сероводород. Он составляет около 95% всех содержащихся в коксовом газе сернистых соединений, остальные 5% приходятся на органические сернистые соединения. Из общего количества серы, содержащейся в коксовом газе, до 40% используется для получения элементарной серы и серной кислоты, остальные выделяются из прямого коксового газа при обработке его в цехе улавливания и теряются с обратным газом. Сероводород растворяется в воде с образованием слабой сероводородной кислоты. При обработке коксового газа в аппаратуре цеха улавливания часть сероводорода переходит в надсмольную воду и смолу, большая часть его вымывается водой в конечных газовых холодильниках и незначительная часть растворяется в поглотительном масле в бензольных скрубберах. Сероводород вызывает порчу поглотительного масла, коррозию аппаратуры и газопроводов. Присутствие серы в любом из продуктов коксохимического производства является нежелательным и большей частью вредным. Очистка коксового газа также обуславливается целесообразностью его использования для получения элементарной и коллоидной серы, серной кислоты и спецификой применения коксового газа. Выделение сероводорода из коксового газа необходимо для защиты воздушного бассейна от производственных выбросов. Очистка коксового газа от сероводорода осуществляется в цехе сероочистки, основная задача которого – очистка коксового газа от сероводорода до норм, установленных техническими условиями, и получение попутных продуктов – газовой серы или серной кислоты. Заключение ЕКС находящейся в составе Западно-Сибирского металлургического комбината - одно из крупнейших коксохимических предприятий не только в России, но и в мировой коксохимии. Не случайно его называют "заводом в заводе". Это масштабный и сложный конгломерат подразделений, связанных в единый замкнутый производственный цикл, в одну технологическую цепочку. В составе ЕКС находятся 2 производственные площадки: 1 – площадка ЗСМК и 2 Площадка НКМК. Производственная площадка ЗСМК включается в свою структуру 3 технологических и 3 ремонтных цеха: технологические цеха: Цех углеподготовки (ЦУП), Коксовый цех (КЦ), Цех химического улавливания и получения коксохимической продукции (ЦХУи ПКХП) и ремонтные: энергоремонтный (специализированный) и специализированные цехи по сервисному обслуживанию и ремонту механического и электрооборудования. Производственная площадка №2 филиала Включает в себя Коксохимический цех (КХЦ) ЕКС Запсиба обеспечивает получение высококачественного кокса из углей Кузбасского региона для нужд Запсибметкомбината, удовлетворяет потребности в металлургическом коксе предприятий машиностроительной индустрии. Пользуется большим спросом и побочная продукция: промпродукт, фталевый ангидрид, нафталин, бензол, толуол и еще более 20 видов. Коксохимическое производство, основанное в 1963 году, стало первым из введенных в действие производств Запсиба. Именно на КХП Запсиба была получена самая первая в истории комбината товарная продукция - кокс 6% влажности. Строительство 7 большегрузных коксовых батарей - основы КХП - проводилось в течение 13 лет. Параллельно строились и цехи "большой химии". Максимальное производство кокса 6% влажности - 5235,8 тысяч тонн в год - было достигнуто в 1976 году. С середины семидесятых кокс Запсиба становится самым дешевым в отрасли. Кокс "запсибовской марки", полученный из малозольных, низкосернистых, коксующихся углей высоко ценится как на рынке России, так и за рубежом. На ЕКС проведена аттестация по Международному стандарту ИСО 9002-2000, работа в области улучшения качества кокса и химических продуктов коксования была высоко оценена международными аудиторами. В настоящее время проводится крупномасштабная программа реконструкции ЕКС. 30 ноября 2004 года введена в эксплуатацию вторая очередь сульфатной установки цеха химулавливания №1 коксохимпроизводства. 22 декабря 2005 года после коренной реконструкции введена в строй коксовая батарея №1. Это современная с конструктивной точки зрения коксовая батарея, отличающаяся высокой степенью энергоэффективности и автоматизации технологических процессов. Вместе с реконструкцией агрегата была проведена крупномасштабная модернизация около 50 объектов, технологически связанных с ним и обеспечивающих его работу. Природоохранная составляющая проекта предусматривает использование современной технологии выдачи кокса, обеспечивающей практически полное улавливание вредных выбросов пыли. В результате проделанной мною работы была рассмотрена структура «Евраз Кокс Сибирь – филиал ОАО «ЕВРАЗ ЗСМК», работа отдельных цехов, в частности коксового цеха. Основные операции получения кокса: загрузки камер коксования угольной шихты, выдачи кокса, мокрого или сухого тушения кокса, сортировка кокса, обогрева печей (температурный и гидравлический режимы), отвода газа из камер коксования и его охлаждения (режим газосборника).

Список литературы 1) Воскобойников В. Г. и др. Общая металлургия /Воскобойников В. Г., Кудрин В. А., Якушев А. М. / – 4-е изд., перераб. и доп. – М.: Металлургия, 1985. – 480 с. 2) Еврошенко В. Ф., Белоброва Е.В. Отвод и очистка конвертерных газов, устройство и принципы работы газоотводящих трактов конвертеров №4,5 ККЦ-2: Методическое пособие. – Новокузнецк: Институт Бизнеса и Менеджмента металлургии. Новокузнецкий Филиал, 1999. – 54 с. 3) Лейбович Р.Е. Учеб. Пособие для СПТУ.- М.: Металлургия, 1948. 408с. 4) Старк С.Б. Газоочистные аппараты и установки в металлургическом производстве: Учебник для вузов. Изд. 2-е, перераб. и доп.- М.: Металлургия, 1990 – 400 с. 5) http://zsmk.ru/

|

||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 4567; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.221.124 (0.012 с.) |