Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отзыв о прохождении производственной практикиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Отзыв о прохождении производственной практики Студенткой СибГИУ гр. МТ – 082 Лисовской Алевтины

Студентка Лисовская Алевтина проходила производственную практику в период с 01. 08. 11г. по 28. 08. 11г. в ЦХУиПКХП «Евраз Кокс – Сибирь – филиале ОАО «ЕВРАЗ ЗСМК»». За время прохождения производственной практики изучила процессы, операции и оборудования цеха химического улавливания и производства коксохимической продукции. Зарекомендовала себя как ответственная, добросовестная и легкообучаемая студентка. Заслуживает оценки «отлично».

Старший мастер ЦХУиПКХП ЕКС В.М. Ковалик Содержание: Введение…………………………………………………………………….3 1. Агломерационное производство…………………………………….….....6 2. Доменное производство…………………………………………….….….11 3. Конверторное производство………………………………………….…....20 4. Литейное производство…………………………………………………….29 5. Прокатное производство………………………………………………...…33 6. Евраз Кокс-Сибирь – филиал ОАО «ЕВРАЗ ЗСМК»………………….....40 7. Индивидуальное задание: Система очистки газов Евраз Кокс-Сибирь – филиал ОАО «ЕВРАЗ ЗСМК». Существующие схемы газоочистки……………………….....46 Заключение…………………………………………………………………...52 Список литературы…………………………………………………….…….54

Введение Производственная практика является важной и необходимой частью процесса подготовки будущих специалистов. Она формирует у студента понятие о единстве теории и реальной практики функционирования объектов и систем, связанных с данной специальностью, в том числе умение видеть действие тех или иных теоретических законов и положений в действующих агрегатах и процессах. Кроме того, она создает навыки практической работы, умение видеть и решать технологические и организационные проблемы производства. В результате прохождения практики приобретаются знания по технологии агломерационного, доменного, сталеплавильного и прокатного производства; изучается конструкция и технические характеристики средств контроля и автоматического управления технологическими процессами. Целью производственной практики является закрепление и расширение теоретических знаний по дисциплинам специальности, изучение природоохранной деятельности на предприятиях и организациях любой формы собственности, а также приобретение навыков практической работы с экологическими документами, экологического анализа безопасной работы предприятий. Практика проходит в Службе охраны окружающей среды (СООС) Западно-Сибирского металлургического комбината. ОАО «Западно-Сибирский металлургический комбинат» является одним из крупнейших производителей металлопроката. Комбинат производит агломерат, сухой валовый кокс, чугун, сталь, сортовой прокат и проволоку. Современное металлургическое предприятие это сложный производственный комплекс, включающий много цехов, которые могут загрязнить воздушный бассейн окружающего района. Избежать этого невозможно, поэтому введена санитарная охрана атмосферного воздуха, т.е. система мероприятий, направленных на обеспечение чистоты воздуха и поддержание ее на уровне, безопасном для жизни и здоровья человека. Работа основных и вспомогательных цехов заводов черной металлургии сопровождается выбросами в атмосферу большого количества пыли и газов, содержащих сернистый ангидрид, окись азота и другие вредные соединения. Средствами очистки газа улавливается лишь часть загрязняющих атмосферу веществ, которые содержатся в газах, отводимых от технологических агрегатов в системы газоочистки. При этом развитие и интенсификация металлургического производства приводит к увеличению выделений вредных веществ. Так агломерация руды приводит к значительному выбросу в атмосферу пыли, окиси углерода и сернистого ангидрида. Повышение давления в доменных печах способствует увеличению выбросов пыли и окиси углерода через засыпной аппарат. Применение кислорода для интенсификации выплавки стали в электросталеплавильных печах связано с выбросами больших количеств пыли и окислов азота с дымовыми газами. При конвертерном процессе получения стали без дожигания или с частичным дожиганием конвертерных газов в атмосферу поступает часть несгоревшей окиси углерода. Специфические выбросы вредных веществ имеют место и на машинах непрерывного литья заготовок, машинах огневой зачистки и травильных ваннах метизного производства и др. Для защиты атмосферы от вредных выбросов строят пылегазоочистные сооружения и совершенствуют технологические процессы и конструкцию металлургических агрегатов. На комбинате созданы достаточно надежные аппараты для очистки технологических газов от пыли. Однако до сих пор нет методов очистки газов от окиси углерода, сернистого ангидрида и окиси азота, выбросы которых на металлургических предприятиях достаточно велики. В большинстве промышленно развитых стран ведутся интенсивные работы по изысканию промышленных способов очистки технологических газов от газообразных загрязняющих веществ. Для разработки этих способов требуется длительное время, поэтому в настоящее время достижение снижения газообразных выбросов возможно в основном за счет усовершенствования и соблюдения технологических процессов, качественной сырьевой базы и конструктивных особенностей металлургических агрегатов, позволяющих с наименьшими затратами топливно-энергетических ресурсов производить продукцию пользующуюся спросом. Большое количество пыли и газообразных вредностей выбрасывается в атмосферу неорганизованно, минуя системы очистки газов. Источниками этих неорганизованных выбросов являются места измельчения, сортировки, транспортировки и складирования пылящих материалов, неплотности конструкций и рабочие проемы технологических агрегатов и др. Характеристика существующих источников загрязнения атмосферы от работающего оборудования ОАО «ЗСМК» в воздушный бассейн в основном поступают: · различные виды пыли - коксовая, угольная, агломерата, древесная, абразивная и др., а также оксиды железа, магния, кальция, алюминия, марганца, цинка - при ведении всех технологических процессов производства кокса, агломерата, извести, чугуна, стали; при дроблении, грохоченни, транспортировке и пересылках сырья и материалов: при обработке древесины и металла на специальном оборудовании; при сжигании промпродукта и угля в различных агрегатах; при ведении сварочных работ и др.; · оксид углерода – при введении технологических процессов, а также при неполном сгорании топлива; · диоксид серы - при использовании в производстве серосодержащей шихты и топлива; · диоксид азота - при сжигании всех видов топлива, выплавке стали в электропечах и конвертерах; · бензапирен - при производстве кокса и его использовании для получения агломерата, чугуна, стали, при сжигании коксового газа, при работе асфальтобетонной установке; · сажа - от отопительных систем коксовых батарей, при заводке автотранспорта; · бензол, пиридин, нафталин, цианистый водород, аммиак, фенол, ангидрид вталевый, сероуглерод - при производстве кокса, и продуктов коксования; · сероводород - при производстве кокса и чугуна; · углеводороды - от автозаправочных станций, экипировочных пунктов железнодорожных станций, от асфальтобетонной установки и заводки двигателей автотранспорта. Обеспечение в атмосферном воздухе жилых массивов концентраций вредных веществ не выше допустимых санитарным нормам достигается осуществлением комплексных мероприятий: правильным расположением предприятий по отношению к жилью, совершенствованием технологических процессов, установкой аппаратов для очистки газов от вредных веществ. Конечной целью осуществления комплекса мероприятий по защите атмосферы является обеспечение приземных концентраций вредных веществ в пределах санитарных или экологических нормативов. Ход плавки.

Исходные материалы для кислородно-конвертерной плавки: 1. металлолом (скрап); 2. жидкий чугун, поступающий из миксерного отделения цеха; 3. флюсы (известняк, доломит); 4. технический кислород (через специальную кислородную фурму, опускаемую в конвертер); 5. иногда добавляется окалина, сварочный шлак и сырая железная руда; 6. *отработанные автомобильные покрышки. Плавку начинают с загрузки в конвертер лома. Загрузку ведут через горловину завалочными машинами или кранами, которые опрокидывают лотки с ломом в наклоненный конвертер. Затем из заливочного ковша с помощью мостового крана через горловину наклоненного конвертера заливают жидкий чугун. После этого конвертер поворачивают в вертикальное рабочее положение и вводят фурму, включая подачу кислорода. Для ускорения шлакообразования продувку начинают при повышенном положении фурмы, а через 2-4 мин ее опускают до обычного оптимального положения. Фурма выполнена из 3-х концентрично расположенных стальных труб и снабжена снизу медной головкой с соплами. Головка фурмы является сменной. На ОАО ЗСМК используют пяти сопловые фурмы. Особенностью плавки является образование под кислородной фурмой зоны с температурой 2100-26000С. Продувка продолжается 12-20 мин и должна быть закончена на заданном для выплавляемой стали содержании углерода. Интенсивность продувки достигает 2000 м3/мин, не зависит от емкости; она определяется конструкцией кислородной фурмы. Имеется определенный уровень интенсивности продувки, после превышения которого начинаются выбросы металла и шлака из конвертера. Допустимый уровень интенсивности продувки тем выше, чем больше число сопел в фурме. При продувке кислородом в конвертер перед заливкой чугуна загружают лом. После слива чугуна конвертер устанавливают так, чтобы устье фурмы было погружено в металл на 50-100мм. Длительность продувки составляет 10-15 мин, давление кислорода 0,5-1,5 МПа. Содержание закиси железа в шлаке при продувке кислородом меньше, чем при продувке воздухом. Одновременно с началом продувки загружают первую порцию шлакообразующих (извести с бокситом или плавиковым шпатом) и иногда железной руды. Первая порция шлакообразующих должна составлять около 2/3 их общего количества. Оставшееся количество шлакообразующих вводят по ходу продувки в течение первой трети ее длительности. Сыпучие материалы загружают с помощью автоматизированной системы, состоящей из бункеров для хранения сыпучих, питателей, весов и лотков, по которым материалы ссыпаются в горловину конвертера. Система обеспечивает загрузку сыпучих без остановки продувки по программе, задаваемой оператором из пульта управления конвертером. По окончании плавки из полости конвертера выводят кислородную фурму, а конвертер поворачивают в вертикальное положение. Через его горловину отбирают пробу металла и шлака и замеряют температуру металла. В пробе металла экспрессным методом определяют содержание С, а иногда и Мn и других элементов. На основании результатов анализов принимают решение либо о выпуске плавки, либо о проведении корректирующих операций, которые должны обеспечить получение заданной температуры и заданного содержания углерода. Возможно проведение следующих операций по исправлению плавки: 1) при избыточном содержании углерода проводится додувка, продолжительность додувки рассчитывают заранее, используя результаты большого числа предыдущих плавок. 2) при высокой температуре в конвертер вводят охладители- легковесный лом, руду, известняк, известь, делая выдержку после их ввода в течение 3-4 мин. 3) при недостаточной температуре металла проводят додувку при повышенном положении фурмы или вводят ферромарганец или силикомарганец с последующей додувкой. 4) при недостаточном содержании углерода производят науглероживание металла присадками молотого кокса или графита на струю металла при его выпуске в ковш. После выполнения необходимых операций по исправлению плавки конвертер наклоняют и выпускают сталь в ковш через сталевыпускное отверстие, одновременно раскисляя её. В сталеразливочный ковш сливают также небольшое количество шлака. Шлаковый слой толщиной 200-300 мм предохраняет металл в ковше от быстрого охлаждения. Оставшийся шлак сливают через горловину в подаваемую под конвертер шлаковую чашу. До подачи в систему газоочистки газы охлаждают до температуры ниже 12000С. Применяют способы объемного и поверхностного охлаждения. Первый - за счет контакта газа с холодным воздухом или испарения воды без утилизации тепла. Второй – основан на контакте газа с поверхностью охлаждения типа кессона или котла–охладителя, или котла–утилизатора. Поверхностные охладители газов можно классифицировать по признакам: По виду теплоносителя – водяные (кессоны и трубчатые охладители) и паровые (котлы – утилизаторы). По виду теплообмена – радиационные и радиационно-конвективные. В первых охлаждение газов происходит до 800-12000С, во вторых – до 250-4000С. По схеме циркуляции теплоносителя – с принудительной, естественной или комбинированной схемой циркуляции. По виду газохода – с одним восходящим газоходом, с П – образным газоходом. В большинстве конструкций охладителей в качестве поверхности нагрева применяют трубы. В радиационной части трубы образуют сплошные мембранные трубчатые панели.

Вредные выбросы при конвертерном производстве стали. Процесс производства стали в конвертерах с продувкой ванны кислородом сверху связан с образованием большого количества конвертерных газов, которые содержат высокодисперсную конвертерную пыль и ядовитые газы (окись углерода, сернистый газ, окислы азота). Интенсивность выделения пыли определяется в основном составом шихтовых материалов, технологией плавки, гранулометрическим составом флюсующих добавок и организацией подачи кислорода. Конвертерные газы образуются в результате выгорания углерода шихты и разложения известняка. Количество выбросов вредных веществ из конвертера можно существенно уменьшить путем рационализации технологического процесса. Применение частичного дожигания существенно уменьшает выброс окислов азота. Вынос мелкой фракции флюсующих добавок можно сократить, применяя кусковую, хорошо обожженную известь. Весьма эффективным и перспективным средством сокращения выбросов пыли является повышение давления кислорода при входе в дутьевые сопла фурм до 20 и более атмосфер. Одним из перспективных направлений сокращения количества выбросов пыли и угара металла является повышение температуры металла в конвертере. Неорганизованные выбросы пыли можно улавливать аспирационной системой или использовать для этого газоотводящий тракт с установленной на нем газоочисткой. В этом случае вокруг конвертера устанавливают газонепроницаемые стенки и направляют неорганизованные выбросы в газоотводящий тракт, как это сделано на Новолипецком металлургическом заводе. Состав и количество отходящих газов зависят от способа отвода (с дожиганием или без дожигания) и конструкции охладителя газов. Способ отвода - с полным дожиганием или без дожигания – не сказывается на составе пыли. Плотность пыли 4,0 г/см3. Основная масса пыли перед газоочисткой при полном дожигании состоит из Fe2O3, а при частичном дожигании – из FeO. При любом способе отвода и охлаждения газов газоочистка должна обеспечить очистку, чтобы при выбросе газов в атмосферу концентрация пыли не превышала санитарную норму. Мокрая газоочистка. Основными аппаратами являются скрубберы – охладители, скрубберы Вентури и мокрые электрофильтры. Первой ступенью является скрубберный охладитель – полый цилиндр с бункером внизу и форсунками по высоте. В скрубберах Вентури в результате адиабатного расширения в конфузоре капли испаряются. Пар конденсируется на частицах пыли, ускоряя их коагуляцию. Высоконапорные скрубберы Вентури (8-15 кПа) имеют разнообразные решения. В системах с регулируемым отводом газов без дожигания трубы выполняются с регулируемым сечением горловины. В схемах мокрой газоочистки применяют в качестве второй ступени мокрые электрофильтры. Перед электрофильтром газ охлаждается в скруббере до температуры полного насыщения влагой 700С. Необходимость создания систем очистки сточных вод мокрых газоочисток и эксплуатационные затраты на очистку стимулируют создание надежных аппаратов сухой очистки. В последние годы применяют схемы отвода газов без дожигания, поскольку это снижает затраты на строительство цеха. На рис. 8 показана схема системы отвода и очистки газов без дожигания, примененная на ряде 150—300-т отечественных конвертеров.

Рис. 8 – Схема газоотводящего траката кислородного конвертера: 1 – конвертер; 2 – подвижная “юбка”; 3 – подвижная часть ОКГ; 4 – стационарная часть ОКГ; 5 – орошаемый газоход; 6 – трубы Вентури; 7 – каплеуловитель; 8 – нагнетатель; 9 – свеча; 10 – дожигающее устройство.

Над горловиной конвертера расположена подвижная "юбка". В опущенном положении юбка обеспечивает герметичность соединения горловины с ОКГ; при необходимости поворота конвертера юбку поднимают. Через юбку отходящие газы поступают в ОКГ, состоящий из стационарного газохода и подвижного кессона, который вместе с юбкой откатывают в случае необходимости обеспечить доступ в конвертер сверху. В ОКГ газы охлаждаются до 900-1000 °С и затем поступают в орошаемый газоход, где их температуру понижают до 300 °С водой, подаваемой через форсунки. Затем газы попадают в первую ступень газоочистки, выполненную в виде двух параллельно расположенных труб Вентури с прямоугольным регулируемым сечением горловины, и далее во вторую ступень, состоящую из одной трубы Вентури с прямоугольным регулируемым сечением. В трубах Вентури частицы пыли сливаются с каплями подаваемой в трубы воды. Затем поток газов поступает в каплеуловитель, где капли, содержащие частицы пыли, отделяются от газа. Далее очищенные газы выбрасываются дымососом в атмосферу через свечу с дожигающим устройством, обеспечивающим дожигание СО до СО2. Это необходимо, чтобы в атмосферу не попадал ядовитый газ СО; вместе с тем при сжигании СО образуется некоторое количество вредных оксидов азота, попадание которых в атмосферу также считается недопустимым. Отделяемая от газов смоченная водой пыль в виде шлама удаляется из нижней части каплеуловителя и из бункеров под трубами Вентури. Далее шлам обезвоживают, после чего воду вновь направляют в систему газоочистки, а сухой шлам используют, добавляя в шихту агломерации. Сухая очистка. В этих схемах используют сухие электрофильтры и тканевые рукавные фильтры. Взрывобезопасность системы обусловлена рядом особенностей электрофильтра. Пыль удаляется конвейером периодически. Снаружи фильтр покрыт теплоизоляцией. Корпус рассчитан на взрывы газовой смеси с увеличением давления. Для очистки газов применяют тканевые рукавные фильтры. В одном из фильтров материал ткани «тергаль» обеспечивает запыленность до 20 мг/м3 при температуре 1450С. Тканевый фильтр состоит из корпуса цилиндрической или прямоугольной формы, выполненного из листовой стали, в котором размещены все узлы фильтра. Существенным элементом корпуса является бункер, имеющий коническую или пирамидальную форму, угол наклона стенок которого должен быть больше угла естественного откоса улавливаемой ныли. В нижней части бункера устанавливаются шнековый или скребковый транспортер и шлюзопыли. Бункер и корпус разделены горизонтальной решеткой, в которой сделаны отверстия с патрубками для крепления рукавов. Корпус вертикальными стенками разделяется на секции с целью уменьшения перегрузки фильтровального материала и более эффективной регенерации. В секциях прямыми рядами или в шахматном порядке размещаются рукава: отношение длины рукава к диаметру - от 15 до 40. На корпусе находятся: механизм управления регенерацией; клапанная коробка переключения секций на продувку с калорифером, для подачи в фильтр подогретого продувочного воздуха; а также коллекторы, через которые запыленный газ и продувочный воздух подводятся к фильтру, а очищенный воздух отводится от него. В тканевых фильтрах применяют фильтрующие материалы двух типов: обычные ткани, изготавливаемые на ткацких станках и войлоки (фетры), получаемые путем свойлачивания или механического перепутывания волокон иглопробивным методом.

Коксовый цех (КЦ). Назначение коксового цеха – производить из угольной шихты кокс, соответствующий техническим условиям, и летучие продукты коксования при обеспечении установленной производительности коксовых печей и нормативного срока их службы. На рисунке 13 представлена схема технологических потоков.

Рисунок 13 – Схема технологических потоков при производстве кокса в коксовом цехе ЕКС В состав коксового цеха входят: 1. угольные башни № 1,2,3 и 4; 2. коксовые батареи № 1,4 - (с боковым подводом газа), 5,6,7 (с нижним подводом газа) с коксовыми машинами; 3. тушильные башни № 1 и 2 для мокрого тушения кокса с насосами и отстойниками; 4. установка сухого тушения кокса (УСТК № 2,3,4); 5. коксовые рампы № 1 и 2 с устройствами для приёма кокса и подачи его на коксосортировку; 6. коксосортировка № 1,2 с устройствами для рассева кокса и подачи его на приёмные устройства доменного цеха или в железнодорожные вагоны конвейерами; 7. здание бункеров мелкого кокса со следующим оборудованием: - грохоты со своими желобами; - конвейера со своими желобами, планерами; - бункера кокса № 1-8.

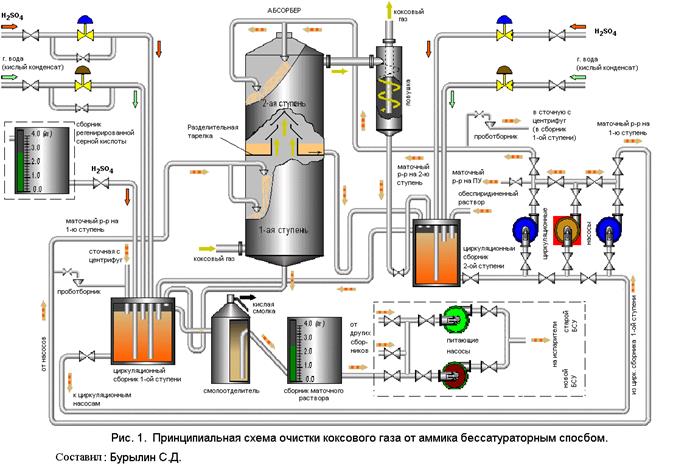

Очистка коксового газа. Схема очистки коксового газа, показана на рис. 13.

Из стояков коксовых печей газ отсасывается в коллекторы-газосборники, расположенные вдоль коксовой батареи, где при транспортировании орошается вспрыскиваемой в газосборники надсмольной аммиачной водой с помощью форсунок, расположенных по всей длине газосборника. При этом происходит охлаждение газа с 700-800 до 90-95° С, выпадение 60-65% имеющихся в нем смол и насыщение его водяными парами. Смесь газа, воды и смолы из газосборника направляется в сепараторы для отделения газа от жидкости и в осветлители для разделения смолы и воды. Отделенная от смолы вода поступает на градирни для охлаждения, а затем снова используется для орошения газосборника. Из сепаратора газ направляют в первичные холодильники, где происходит его дальнейшее охлаждение до 25—49°С для более полного выделения из него смол. Содержание их в газе после первичных холодильников не превышает 3—6 г/м3.После газовых холодильников коксовый газ поступает к эксгаустерам, обеспечивающим преодоление сопротивлений всего газового тракта и распределение газа по потребителям. Для этого напор, создаваемый эксгаустерами, должен быть равен 30—40кПа. За счет центробежных сил в эксгаустере происходит дальнейшее отделение смол, содержание которых в газе после эксгаустера 0.5 г/м3. Для полного освобождения газа от капель воды, смол и некоторых других компонентов на современных заводах после эксгаустеров устанавливают электрофильтры, что весьма благоприятно влияет на последующую очистку газа. Полностью освобожденный от капель воды и смол газ поступает в форсуночные скрубберы-абсорберы сульфатного отделения, где при помощи промывки скруббера серной кислотой из газа улавливается аммиак. Получаемый сульфат аммония используют в качестве удобрения. В целях улучшения улавливания аммиака перед скрубберами газ подогревают до 70°С помощью паровых подогревателей. После скрубберов устанавливают кислотные ловушки для улавливания капель серной кислоты, унесенных потоком газа из скрубберов. Далее газ проходит конечные газовые холодильники, в которых температура его вновь снижается до 25—30°С, что требуется для последующего улавливания бензолов. Конечные холодильники представляют собой скрубберы, в которых газ охлаждается промывкой его мелкоразбрызганной водой. Наряду с охлаждением газа вода поглощает и оставшийся в газе нафталин, содержание которого перед конечными холодильниками около 2 г/м3, а после них менее 0,8 г/м3. Охлажденный и очищенный от смолы, аммиака и нафталина, газ поступает в бензольное отделение, где проходит через три последовательно соединенных бензольных насадочных скруббера, орошаемых соляровым или каменноугольным маслом, абсорбирующим бензолы и остатки нафталина. Отработанное масло регенерируется и используется повторно. В случае небаланса вырабатываемого и потребляемого коксового газа его избытки сбрасываются через перепускной клапан в атмосферу. Вредные выбросы коксохимического производства и их очистка. Основными источниками технологических выбросов в коксохимическом производстве являются аспирационные системы цеха углеподготовки, отопительная система коксовых печей, системы загрузки угля и выдачи кокса, системы тушения кокса, коксовые рампы, коксосортировка. Кроме того, сравнительно небольшие по количеству, но разнообразные по составу выбросы дают химические цехи. Аспирационные системы цеха углеподготовки улавливают около 95% всей пыли, выделяющейся при пересыпках и перегрузках угля, приеме на склад и в процессе подготовки угля для коксования, а также в дробильных и помольных установках. Выделяющаяся в цехе углеподготовки пыль (0,4 кг/т валового кокса) состоит из крупных частиц, образуется на высоте 10 м, хорошо улавливается обычно в мокрых пылеуловителях типа СИОТ. Оставшаяся неуловленной пыль оседает в радиусе 500 м от места образования. Коксовые печи обычно отапливают коксовым газом или смесью коксового и доменного газов, в соответствии с чем состав выбросов различен. При загрузке угля в коксовые печи пыле и газовыделение весьма значительно и составляет, г/т кокса: 400 пыли; 46 СО; 21.8 Н2S; 47 NНз; 0,6 НСN; 1,1 С6Н5ОН; 190 углеводородов; 32 SО2; 55 NО2.Применение бездымной загрузки с инжекцией водяным паром сокращает выбросы в 10-15 раз. При выдаче кокса из печи пылевыделение очень велико и составляет- 750 г/т кокса. Содержание прочих компонентов, г/т кокса: 7,6 Н2S; 51 NH4; 0,5 С6Н5ОН; 22 S02; 3,4 NO2; 36 углеводородов. При движении тушильного вагона с коксом от печи до тушильной башни выделяются газы (100 м3/т кокса), в которых содержатся следующие вредные компоненты, г/т кокса: 110 пыли; 0,2 Н2S; 70 углеводородов; 16 S02; 31 СО; 2,9 NO2. Кокс в настоящее время тушат сухим и мокрым способом. При мокром тушении сточной водой с расходом 0,45-0,55 м3/т кокса объем выбросов составляет 600-650 м3/т. При сухом тушении атмосфера загрязняется пылью, выделяющейся при загрузке бункеров коксом (400 г/т кокса).

Схемы газоочистки. ü От аммиака Аммиак, частично растворяющийся в водном конденсате и образующий аммиачную воду, а частично остающийся в коксовом газе, отгоняют из воды, возвращая в газ, после чего улавливают из газа и используют для получения главным образом сульфата аммония — азотного удобрения, содержащего 25,8% NH3. Для связывания аммиака также применяют фосфорную кислоту и получают аммиачно-фосфорные удобрения. Как жидкое удобрение применяют и водные растворы аммиака, к которым добавляют соли калия и др.

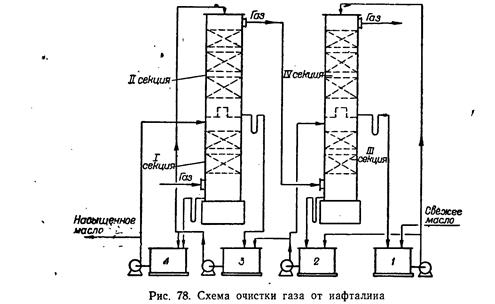

ü От нафталина При использовании коксового газа для химической переработки или для бытовых целей его дополнительно очищают от веществ, вызывающих засорение и коррозию газопроводов, арматуры и приборов. При передаче газа на дальнее расстояние в большинстве случаев требуется сжать его до нескольких атмосфер, в результате чего концентрация вредных веществ (нафталина, влаги) возрастает. В коксовом газе до поступления его в сатураторы содержание нафталина колеблется от 50 до 150 г. На 100 м3 газа. Очистка коксового газа от нафталина может осуществляться по нескольким схемам. Наибольшее распространение получили методы: совместное охлаждение газа и паров нафталина в конечных газовых холодильниках с выводом сконденсированного нафталина из цикла; применение масел – солярового и каменноугольного поглотительного и др.

ü От сероводорода При коксовании угольных шихт сероводород образуется в результате высокотемпературных превращений сернистых соединений и их взаимодействия с другими продуктами пирогенетического разложения угля. Примерно до 30-40% серы, содержащейся в угле, переходит в газовую серу, главным образом в сероводород. Он составляет около 95% всех содержащихся в коксовом газе сернистых соединений, остальные 5% приходятся на органические сернистые соединения. Из общего количества серы, содержащейся в коксовом газе, до 40% используется для получения элементарной серы и серной кислоты, остальные выделяются из прямого коксового газа при обработке его в цехе улавливания и теряются с обратным газом. Сероводород растворяется в воде с образованием слабой сероводородной кислоты. При обработке коксового газа в аппаратуре цеха улавливания часть сероводорода переходит в надсмольную воду и смолу, большая часть его вымывается водой в конечных газовых холодильниках и незначительная часть растворяется в поглотительном масле в бензольных скрубберах. Сероводород вызывает порчу поглотительного масла, коррозию аппаратуры и газопроводов. Присутствие серы в любом из продуктов коксохимического производства является нежелательным и большей частью вредным. Очистка коксового газа также обуславливается целесообразностью его использования для получения элементарной и коллоидной серы, серной кислоты и спецификой применения коксового газа. Выделение сероводорода из коксового газа необходимо для защиты воздушного бассейна от производственных выбросов. Очистка коксового газа от сероводорода осуществляется в цехе сероочистки, основная задача которого – очистка коксового газа от сероводорода до норм, установленных техническими условиями, и получение попутных продуктов – газовой серы или серной кислоты. Заключение ЕКС находящейся в составе Западно-Сибирского металлургического комбината - одно из крупнейших коксохимических предприятий не только в России, но и в мировой коксохимии. Не случайно его называют "заводом в заводе". Это масштабный и сложный конгломерат подразделений, связанных в единый замкнутый производственный цикл, в одну технологическую цепочку. В составе ЕКС находятся 2 производственные площадки: 1 – площадка ЗСМК и 2 Площадка НКМК. Производственная площадка ЗСМК включается в свою структуру 3 технологических и 3 ремонтных цеха: технологические цеха: Цех углеподготовки (ЦУП), Коксовый цех (КЦ), Цех химического улавливания и получения коксохимической продукции (ЦХУи ПКХП) и ремонтные: энергоремонтный (специализированный) и специализированные цехи по сервисному обслуживанию и ремонту механического и электрооборудования. Производственная площадка №2 филиала Включает в себя Коксохимический цех (КХЦ) ЕКС Запсиба обеспечивает получение высококачественного кокса из углей Кузбасского региона для нужд Запсибметкомбината, удовлетворяет потребности в металлургическом коксе предприятий машиностроительной индустрии. Пользуется большим спросом и побочная продукция: промпродукт, фталевый ангидрид, нафталин, бензол, толуол и еще более 20 видов. Коксохимическое производство, основанное в 1963 году, стало первым из введенных в действие производств Запсиба. Именно на КХП Запсиба была получена самая первая в истории комбината товарная продукция - кокс 6% влажности. Строительство 7 большегрузных коксовых батарей - основы КХП - проводилось в течение 13 лет. Параллельно строились и цехи "большой химии". Максимальное производство кокса 6% влажности - 5235,8 тысяч тонн в год - было достигнуто в 1976 году. С середины семидесятых кокс Запсиба становится самым дешевым в отрасли. Кокс "запсибовской марки", полученный из малозольных, низкосернистых, коксующихся углей высоко ценится как на рынке России, так и за рубежом. На ЕКС проведена аттестация по Международному стандарту ИСО 9002-2000, работа в области улучшения качества кокса и химических продуктов коксования была высоко оценена международными аудиторами. В настоящее время проводится крупномасштабная программа реконструкции ЕКС. 30 ноября 2004 года введена в эксплуатацию вторая очередь сульфатной установки цеха химулавливания №1 коксохимпроизводства. 22 декабря 2005 года после коренной реконструкции введена в строй коксовая батарея №1. Это современная с конструктивной точки зрения коксовая батарея, отличающаяся высокой степенью энергоэффективности и автоматизации технологических процессов. Вместе с реконструкцией агрегата была проведена крупномасштабная модернизация около 50 объектов, технологически связанных с ним и обеспечивающих его работу. Природоохранная составляющая проекта предусматривает использование современной технологии выдачи кокса, обеспечивающей практически полное улавливание вредных выбросов пыли. В результате проделанной мною работы была рассмотрена структура «Евраз Кокс Сибирь – филиал ОАО «ЕВРАЗ ЗСМК», работа отдельных цехов, в частности коксового цеха. Основные операции получения кокса: загрузки камер коксования угольной шихты, выдачи кокса, мокрого или сухого тушения кокса, сортировка кокса, обогрева печей (температурный и гидравлический режимы), отвода газа из камер коксования и его охлаждения (режим газосборника).

Список литературы 1) Воскобойников В. Г. и др. Общая металлургия /Воскобойников В. Г., Кудрин В. А., Якушев А. М. / – 4-е изд., перераб. и доп. – М.: Металлургия, 1985. – 480 с. 2) Еврошенко В. Ф., Белоброва Е.В. Отвод и очистка конвертерных газов, устройство и принципы работы газоотводящих трактов конвертеров №4,5 ККЦ-2: Методическое пособие. – Новокузнецк: Институт Бизнеса и Менеджмента металлургии. Новокузнецкий Филиал, 1999. – 54 с. 3) Лейбович Р.Е. Учеб. Пособие для СПТУ.- М.: Металлургия, 1948. 408с. 4) Старк С.Б. Газоочистные аппараты и установки в металлургическом производстве: Учебник для вузов. Изд. 2-е, перераб. и доп.- М.: Металлургия, 1990 – 400 с. 5) http://zsmk.ru/

Отзыв о прохождении производственной практики Студенткой СибГИУ гр. МТ – 082 Лисовской Алевтины

Студентка Лисовская Алевтина проходила производственную практику в период с 01. 08. 11г. по 28. 08. 11г. в ЦХУиПКХП «Евраз Кокс – Сибирь – филиале ОАО «ЕВРАЗ ЗСМК»». За время прохождения производственной практики изучила процессы, операции и оборудования цеха химического улавливания и производства коксохимической продукции. Зарекомендовала себя как ответственная, добросовестная и легкообучаемая студентка. Заслуживает оценки «отлично».

Старший мастер ЦХУиПКХП ЕКС В.М. Ковали

|

||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 1250; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.016 с.) |