Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Агломерационное производствоСодержание книги

Поиск на нашем сайте

Агломерацией называется процесс спекания мелких руд и концентратов путем сжигания топлива в слое спекаемого материала или подвода высокотемпературного тепла извне. Цель агломерации состоит в улучшении металлургических свойств сырья вследствие его окускования, введения флюса и других полезных добавок, а в ряде случаев и удаления вредных примесей. Наибольшее распространение получил способ производства агломерата на ленточных конвейерных машинах, при котором сжигание твердого топлива в слое материала происходит за счет кислорода воздуха, непрерывно просасываемого через спекаемый слой. С возникновением агломерации появилась возможность рационального использования отходов производства: колошниковой пыли, окалины, пиритных огарков и др. Их задают в исходную агломерационную шихту. Основными минералами, входящими в состав агломерата, являются магнетит Fe3O4, гематит Fe2O3, оксид железа FeO и металлическое железо, образование которого возможно при большом избытке топлива в шихте, алюмосиликаты, силикаты, фаялит. Схема установки для агломерации руд. Характерные черты сохраняются независимо от конструкции спекательной машины. Наиболее распространенны машины ленточного типа (рис.1), которые представляют собой непрерывный ряд движущихся тележек (паллет) с колосниковыми решетками. Паллета – это ящик на роликах с двумя бортами по краям и дном в виде колосниковой решетки. Паллеты движутся по рельсам. Движение паллет происходит при помощи пары зубчатых колес, которые захватывают своими зубьями паллету снизу, выталкивают ее наверх и толкают до тех пор, пока зубья колес остаются сцепленными с роликами паллеты. При этом каждая предыдущая паллета толкает последующую. Скорость движения паллет составляет 3,2 – 8,0 м/мин. Движение зубчатых колес создает нажим одной паллеты на другую, что устраняет возникновение зазора между паллетами. В разгрузочной части машины ролики паллеты переходят на нижний рельсовый путь и тележка катится к зубчатым колесам под действием собственного веса под уклон. Под верхним рельсовым путем машины расположены вакуум-камеры, связанные с эксгаустером, создающим разряжение 16 кПа. Шихту загружают на паллеты в головной части машины на слой постели. Затем паллеты проходят под зажигательным горном: верхний слой шихты обрабатывают продуктами горения смеси доменного и коксового газов, подаваемой в течение 1-2 мин через газовую горелку. Горелку отводят, так как в дальнейшем процесс не нуждается в подводе тепла извне. По мере выгорания углерода зона горения топлива перемещается вниз, проходя всю высоту слоя постели за 12-15 мин. Охлаждая агломерат, воздух подогревается и его теплота используется в зоне горения твердого топлива. Отходящие продукты горения отдают свое тепло холодной сырой шихты, нагревая ее. Сырая шихта подогревается. При этом она теряет влагу. В целом агломерационный процесс проводится с избытком воздуха для микрообъемов и для него характерна восстановительная атмосфера. После выгорания углерода зона высоких температур перемещается вниз, расплав охлаждается воздухом. Готовый агломерат представляет собой продукт кристаллизации расплава.

Рис. 1 – Схема агломерационной машины 1 - барабанный питатель для загрузки шихты; 2 - направляющие рельсы; 3 -зажигательный горн; 4 - спекательные тележки (паллеты); 5 - направляющая звездочка; 6 - вакуум-камеры; 7 - приводная звездочка.

Одновалковая дробилка предназначена для дробления горячего агломерата перед подачей его на грохот и представляет собой машину для дробления, которое осуществляется сжатием пирога агломерата зубьями звездочек между неподвижными колосниками. Грохот самобалансовый предназначен для отделения мелочи – 5мм из агломерата крупностью до +20мм, используемого в качестве «постели». Грохот представляет собой вибрационную машину, которая совершает колебательные движения под действием центробежной силы, возникающей при вращения вибраторов. Прямолинейный охладитель предназначен для охлаждения и транспортировки готового агломерата, крупностью 120мм с начальной температурой 6000С, до температуры не более 1000С. Прямолинейный охладитель представляет собой машину конвейерного типа с непрерывным процессом загрузки горячего агломерата, охлаждения его и разгрузки охлажденного агломерата. Охлаждение происходит за счет продувки специальными вентиляторами наружного воздуха через слой движущегося агломерата. Полотно охладителя состоит из двух бесконечных цепей, несущих 238 секций. Для продувки воздуха через слой агломерата на полотне охладителя, установлены дутьевые вентиляторы типа ВДН-24. Дутьевой вентилятор состоит из корпуса, напорный воздуховод которого подсоединен к дутьевым камерам. Агломерационная фабрика представляет собой сложное сооружение, включающее систему подачи руды и кокса, помольное, сортировочное, смесительное отделения. Все работы на фабрике механизированы. Подготовка шихты для агломерации. Основная задача при подготовке шихты заключается в выборе оптимальных значений крупности материалов и степени увлажнения, необходимых для создания хорошей газопроницаемости шихты. Это обеспечивает производство пористого и прочного агломерата. При плохой газопроницаемости количество воздуха, поступающего в зону сгорания, становится недостаточным, начавшееся горение идет вяло и даже может совсем прекратиться. Выделяющегося тепла будет недостаточно для образования жидкой фазы и агломерат не образуется. На газопроницаемость влияет и количество влаги. Количество добавляемой влаги зависит от физических свойств шихты. Для плотных руд влаги требуется меньше, для мягких руд – больше; для мелкой руды влаги добавляют больше, для более крупной – меньше. Для магнетитовых и мартито-гематитовых руд оптимальное количество влаги составляет 9%, для бурых железняков 28%. Крупность шихты может изменяться от 0,1 до 10-12 мм. Оптимальное содержание топлива в шихте определяется качеством рудного сырья. При недостатке топлива агломерат содержит небольшое количество FeO – такой агломерат хорошо восстанавливается, но механически непрочен. При высоком расходе топлива и при большом количестве кремнезема в шихте получается оплавленный агломерат с высоким содержанием FeO. Такой агломерат прочный, но хуже восстановим. Назначением флюсов является обеспечение полного ошлакования всей пустой породы, содержащейся в руде, золе кокса и других компонентах доменной шихты. Для упрочнения сырых окатышей применяют бентонитовую глину, гашеную известь, хлористый кальций, хлористый натрий, щелочно-спиртовую барду и др. Процессы агломерации можно разделить на несколько стадий: 1. Подготовительная. После воспламенения топлива на поверхности слоя шихты горячие газы проходят через холодный слой шихты вниз и отдают ей свое тепло. Испаряющаяся из верхних слоев влага конденсируется в холодных нижних слоях. По мере опускания вниз зоны спекания количество влаги в нижних слоях шихты увеличивается. Верхние слои все более подсушиваются, нагреваются газами и теплом, поступающим от приближающейся зоны спекания, до температуры воспламенения топлива. Начинается вторая стадия агломерации. 2. Стадия сгорания. Топливо воспламеняется, частично восстанавливаются оксиды железа, образуются жидкие фазы, оплавляющие отдельные твердые частички железной руды. Сгорание топлива в слое шихты существенно отличается от горения угля или кокса в топке. Если в обычной топке углерод полностью сгорает до СО2, то на ленте агломерационной машины появляются значительные количества СО. 3. Стадия охлаждения. Топливо в слое сгорело, куски руды сварились, спеклись при помощи легкоплавкой жидкой фазы. Спекшийся материал охлаждается холодным воздухом, поступающим сверху. Охлаждение агломерата осуществляется в линейных, чашевых и барабанных охладителях. В чашевых охладителях вынос пыли составляет 4-8 кг/т агломерата. В барабанных охладителях вынос пыли 1,2-1,5 кг/т агломерата при запыленности газа 0,7-1,0 г/м3.Обеспыливание отсосов от охладителей агломерата в большинстве случаев осуществляют в батарейных циклонах или пылеуловителях мокрого типа. Качество готового агломерата зависит не только от характера исходных материалов, но и от условий процессов спекания, т.е. от температурно-временных факторов (скорость нагрева и охлаждения, время пребывания материала в интервале оптимальных температур). Качественным показателем агломерата является механическая прочность, газопроницаемость, восстановимость, содержание железа и примесей. Готовый агломерат после дробления, отсева мелких фракций подается в бункера доменного цеха.

Вредные выбросы аглоизвесткового производства. Агломерационное производство является одним из основных источников загрязнения воздушного бассейна. Пылеобразование начинается с момента поступления сырых материалов на завод, при выгрузке их, перегрузках и транспортировке, подготовке шихты или окатышей к спеканию. При спекании аглошихт образуется также большое количество газов, в состав которых входят вредные вещества – сернистый ангидрид и окись углерода, выбрасываемые в атмосферу с технологическими газами. Для предотвращения неконтролируемых выбросов вредных веществ в атмосферу от всех источников выбросов предусмотрены следующие газоочистные аспирационные оборудования: циклоны СИОТ, ЦН, БЦ, СКЦН КПД 80-89%, трубы Вентури КПД 95% и рукавные фильтры РФГ КПД 92%. Процесс спекания сопровождается значительным выделением газа, образующегося в результате выгорания углерода и серы, содержащихся в шихте. Агломерационный газ уносит с собой пыль шихты. Содержание отдельных компонентов в газовой смеси зависит от количества серы в руде, расхода топлива, а также от технологических параметров процесса получения агломерата. Поэтому концентрация отдельных компонентов газа, а также его запыленность и дисперсный состав пыли на аглофабриках могут быть разными. С целью уменьшения поступления пыли и вредных газов в производственные помещения агломерационных фабрик от дробильно-сортировочного и транспортного оборудования главного корпуса и отделений подготовки шихты устраивают аспирационную вентиляцию. Количество отсасываемого воздуха определяется принятыми в промышленности вентиляции нормативами из условия обеспечения таких скоростей движения воздуха в открытых технологических проемах укрытий, которые исключали бы выделение вредностей в окружающую среду. На рис. 2 показана существующая схема сбора и отвода технологического газа от агломашины. Эффективность работы коллектора повышается до 70-80% за счет увеличенной его длины. При осуществлении этой схемы длина пути сильно запыленного газа в коллекторе значительно увеличивается и эффективность работы коллектора заметно возрастает. Кроме того, в результате спекания установки специальных пылеуловителей (обычно циклонов) на подводах к коллектору из первых и последних камер абсолютное поступление пыли в коллектор резко сокращается, а давление в этих камерах повышается, что благоприятно отражается на ходе процесса спекания.

Рис. 2 - Схема сбора и отвода технологического газа от агломерационной машины На агломерационных фабриках «ЗСМК» пыль из аглогазов удаляется с помощью батарейных циклонов. Рассеивание выбросов осуществляется через две дымовые трубы высотой 120 метров. Помимо получения агломерата здесь также организовано производство извести. Обжиг известняка в шахтных печах сопровождается выбросами в атмосферу пыли оксида кальция, оксида углерода, диоксидов серы и азота. Очистка пыли производится по двухступенчатой схеме в циклонах ЦН (циклон НИИОгаза) и СКЦН (спирально-конический циклон НИИОгаза). Степень очистки составляет 88%. Для рассеивания выбросов используется дымовая труба высотой 100м.

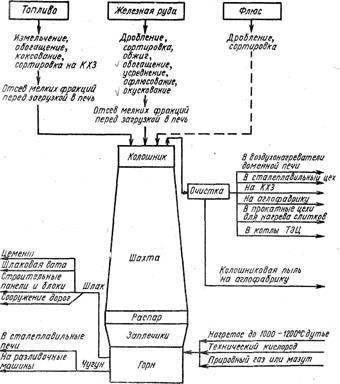

2. Доменное производство Доменные печи предназначены для получения чугуна из железной руды. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс. Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того, кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглероживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава. Добываемые на рудниках железные руды дробят, сортируют, при необходимости обжигают и обогащают, удаляя частично пустую породу и вредные примеси. После усреднения мелкие железные руды и рудный концентрат окусковывают при помощи агломерации или окатывания. Подготовленные шихтовые материалы в строгом соотношении загружают в доменную печь сверху при помощи засыпного аппарата. В нижнюю часть доменной печи - горн через фурмы подают нагретый воздух, сжатый воздуходувной машиной или жидкое, газообразное, пылевидное топливо. Основной продукт доменного производства - передельный чугун выпускают из горна доменной печи через чугунную летку 8 -14 раз в сутки и направляют в сталеплавильные цехи для передела в сталь или на разливочные машины для разливки в чушки и отправки потребителям. Кроме передельного чугуна, в доменных печах выплавляют литейный чугун, доменный ферросилиций, ферромарганец и зеркальный чугун. Из литейного чугуна отливают изделия в машиностроении. Доменные ферросплавы используют в сталеплавильном производстве для раскисления стали и присадки соответствующих элементов. Шлак в печи образуется в результате плавления пустой руды, флюса и золы кокса. Шлак из доменной печи выпускают через шлаковые летки (верхний шлак) и при выпуске чугуна через чугунные летки (нижний шлак). Доменный шлак используют для производства цемента, строительных панелей, блоков, шлаковой ваты. Доменный газ, образующийся в печи при взаимодействии кислорода дутья и шихты с углеродом кокса, после очистки используют как металлургическое топливо в доменном и смежных цехах. Колошниковую пыль направляют на аглофабрику для производства агломерата.

Доменный цех Западно-Сибирского металлургического комбината имеет в своем составе три доменные печи суммарным полезным объемом 8000 кубометров. Объем доменных печей №1 и №3 равен 3000 м3, объем доменной печи №2 равен 2000 м3. Каждая доменная печь оборудована четырьмя воздухонагревателями. В структуру цеха входят также шихтоподача, четыре разливочные машины, отделение приготовления огнеупорных масс и депо ремонта ковшей. Основная масса вырабатываемого передельного чугуна перерабатывается в сталеплавильном производстве ЗСМК. На участке шихтоподачи цеха имеется пять перегрузочных станций, которые оснащены транспортерной системой с двумя приемными устройствами. В этот гигантский комплекс входят также четыре разливочные машины. Реализуется чугун и в виде продукции комбината. Чушковый чугун направляется на другие металлургические предприятия стран СНГ.

Рис. 3 – Профиль доменной печи 1- купол, 2- колошник, 3-шахта, 4-распар, 5- заплечики, 6-горн, 7-лещадь, 8- уровень чугунных леток для выпуска чугуна, 9-уровень шлаковых леток для выпуска шлака, 10- уровень воздушных фурм для подачи горячего дутья, дополнительного газообразного топлива и кислорода.

Конструкция доменной печи. Доменная печь снаружи заключена в металлический кожух толщиной 20 –25 мм в верхней части 35–40 мм в нижней, состоящий из ряда цилиндрических и конических поясов. Кожух выполняют цельносварным. С внутренней стороны кожуха находится огнеупорная футеровка, охлаждаемая холодильниками. Во многих случаях верхняя часть печи от распара до колошника опирается на так называемое мораторное кольцо, которое лежит на колоннах, а нижняя часть опирается на фундамент. Верхняя часть печи называется колошником. Через колошник печи, имеющий форму цилиндра, производится загрузка шихты, и отводятся газы. Ниже колошника расположена шахта, представляющая собой усеченный конус, расширяющийся книзу. Такая форма шахты позволяет материалам расползаться в стороны и свободно спускаться вниз. Наиболее широкая часть печи – распар - представляет собой короткий цилиндр, необходимый для создания плавного перехода от широкого нижнего основания шахты к сужающимся заплечикам – части печи, которая представляет собой усеченный конус с широкой частью вверху и узкой внизу. Наличие распара сглаживает переход и устраняет мертвое пространство. Заплечики приобрели сужающуюся конусообразную форму потому, что в них происходит резкое сокращение объема загруженных материалов в связи с выгоранием кокса и образованием жидких продуктов плавки. Нижняя часть печи представляет собой цилиндрический горн, в котором накапливаются жидкие продукты плавки – чугун и шлак. В нижней части горна расположены отверстия – летки для выпуска чугуна, в верхней части горна находятся фурмы, через которые в печь подается воздух. Материал на колошник подают при помощи двух скипов, движущихся снизу вверх по наклонному мосту. Основной частью колошникового устройства является засыпной аппарат, состоящий из большого и малого конусов с приемной воронкой. Для обеспечения равномерного распределения шихты в межконусном пространстве малый конус и его воронка вращаются вокруг своей оси при помощи устройства. Скип опрокидывается на колошнике и шихта сначала выгружается в приемную воронку, затем при опускании малого конуса – в межконусное пространство и при опускании большого конуса – в доменную печь. Наличие двух поочередно опускающихся конусов обеспечивает герметизацию колошника при загрузке шихты. В нижней части печи находятся фурменные устройства, через которые подается нагретое дутье и добавки газообразного, жидкого или пылеугольного топлива. Жидкие продукты плавки непрерывно стекают вниз в горн печи, в котором расположены летки для выпуска чугуна и для для выпуска шлака. Через эти летки периодически выпускают продукты плавки. Таким образом, процессы в печи и подача шихты происходят непрерывно, а выпуск чугуна и шлака – периодически. Теплообмен в доменной печи. Доменный процесс является процессом непрерывного характера. В его основе – физико–химические изменения, происходящие с образованием чугуна и шлака. Шихтовые материалы движутся навстречу потоку газов. Движение столба материалов обусловлено освобождением объема при горении кокса в горне, истиранием, измельчением и плавлением материалов, расходованием кокса на восстановление и периодическими выпусками чугуна и шлака. Движение газового потока вверх происходит с большими скоростями, чем опускание материалов. Теплообмен газового потока с жидкими и твердыми фазами в печи происходит полно. Наиболее интенсивно он протекает в нижней и верхней зонах печи. Падение температур в нижней зоне обусловлено протеканием эндотермических реакций восстановления углеродом. В верхней зоне значительное понижение температуры газов связано с охлаждающим действием загружаемых материалов.

Изменение температуры и состава газа по высоте печи. Горновой газ по мере продвижения вверх по высоте печи до колошника изменяет свой состав и температуру, вследствие химических процессов и теплообмена. Горновой газ на неувлажненном воздушном дутье в средней части печи достигает 37-38 %. В середине шахты содержание СО2 8-12 %, а в близи колошника повышается до 16 % и более. По сечениям печи, начиная с распара, обнаруживается максимум содержания СО2 на расстоянии от стен печи. Минимальное содержание СО2 отмечается у стен печи, где проходит большее количество газа. Максимум содержания СО2 характеризует развитие периферийного потока газа в печи. Он должен находиться на расстоянии не более 1/3 радиуса колошника от стен. Изменение температуры по высоте и сечениям печи связано с распределением материалов, составом и качеством шихты и характеристиками дутья. Максимальная температура по сечениям распара, шахты и колошника наблюдается у стен печи. Минимум температур находится на некотором расстоянии от стен, а в некоторых случаях приближается к оси печи. Температура колошникового газа характеризует использование тепла в печи и зависит от расхода топлива, состава и интенсивности дутья, качества и влажности шихты, уровня засыпи и других факторов.

Основные технико–экономические показатели доменной печи. Основными показателями, характеризующими работу доменной печи являются: производительность в единицу времени и расход кокса на тонну выплавляемого чугуна. Расход кокса - важный экономический показатель производства, так как стоимость кокса составляет более 50 % общей стоимости чугуна. Зависит от состава выплавляемого чугуна и свойств самого кокса, от содержания в нем золы и серы. Другими экономическими показателями доменной плавки являются расход железорудной части шихты, марганцевой руды, металлодобавок и вынос колошниковой пыли. Расходы материалов уменьшаются при повышении содержания железа в рудах, переходе на работу с высокоосновным агломератом и выплавку мало марганцовистых чугунов.

Конструкция воздухонагревателей. Для нормального протекания доменного процесса и достижения высокой производительности необходимо ежеминутно 1,6-2,3 м3 дутья на 1 м3 полезного объема печи. Нижний предел относится к работе на дутье, обогащенном кислородом. Так, при работе доменной печи объемом 3000 м3 ежеминутно необходимо подавать дутья около 4800 м3. Дутье, подаваемое воздухонагревательной машиной, нагревают до 1050-13000С в воздухонагревателях, называемых кауперами. Наружный диаметр воздухонагревателя равен 9 м, высота до верха купола составляет 36 м. Верхнюю часть насадки выкладывают из высокоглиноземистого кирпича, толщина которого 40 мм. Ячейки размером 45×45 по всей высоте насадки. Поверхность нагрева 1 м3 такой насадки около 25 м3. Для нагрева дутья доменная печь имеет 3 или 4 воздухонагревателя. Они работают по принципу регенерации тепла, т.е. попеременного нагрева. Воздухонагреватель (рис.4) имеет цилиндрическую форму с куполообразной полусферической верхней частью. Внутреннее пространство футеровано и разделено вертикальной огнеупорной стенкой на камеру горения. Купол нагревателя и его стены в верхней части выложены высокоогнеупорным высокоглиноземистым кирпичом. Нижняя часть стен из шамота. Топливо поступает из газопровода через газовый клапан в горелку, куда подается воздух. Проходя сверху вниз через насадку, газы отдают ей свое тепло и отводятся в дымовую трубу. Дутье подается от воздуходувной машины через клапан холодного дутья в под насадочное пространство воздухонагревателя, нагревается в его насадке и через футерованный клапан горячего дутья поступает в воздухопровод горячего дутья, идущий к доменной печи.

Рис. 4 - Разрез воздухонагревателя

1 – горелка; 2 – камера горения; 3 – подкупольное пространство; 4 – насадка; 5 – поднасадочная решетка; 6 – дымовой канал

Следует различать газовый и воздушный периоды работы воздухонагревателя. В первый осуществляется нагрев насадки продуктами горения, во второй нагревается воздушное дутье за счет охлаждения насадки. В первом случае газ сжигается в камере горения 2, догорает под куполом 3, а продукты сгорания проходят сверху вниз через насадку 4, нагревают ее и с температурой 250-4000С уходят через дымовые каналы в дымовую трубу. В воздушный период холодное дутье поступает в поднасадочное пространство, проходят насадку, где нагревается, и через клапаны направляется в печь. Очистка доменного газа. В доменном цехе к основным источникам загрязнения воздушного бассейна пылью, оксидами углерода и серы относятся литейные дворы, межконусные пространства доменных печей и воздухонагреватели. На литейных дворах доменных печей № 1-3 организована локализация большей части пылегазовых потоков, образующихся над поверхностью льющегося жидкого чугуна, и их подача на централизованные вытяжные станции (ЦВС). Причем, на литейных дворах доменных печей №1,2 имеются укрытия желобов оснащенных отсасывающими патрубками и регулирующими клапанами, которые обеспечивают безопасное перемещение рабочего персонала на литейных дворах, а также снижают выделение вредных веществ на рабочих площадках. ЦВС-1 обслуживает литейные дворы доменной печи №1, литейный двор доменной печи №3 подключен к ЦВС-3, выбросы от литейных дворов доменной печи №2 подключены к ЦВС-2. Очистка газов производится в электрофильтрах. Очистка газов, образующихся на литейных дворах доменной печи №3, производится в батарейных циклонах. Степень очистки составляет более 90%. Часть газовых потоков литейного двора доменной печи № 3, оставшаяся не уловленной, поступает в атмосферу через аэрационные фонари. С целью уменьшения загрязнения воздушного бассейна на всех доменных печах внедрены системы подавления азотом выбросов из межконусных пространств. Запыленный воздух от трактов шихтоподачи и аварийно-приемных устройств доменных печей проходит очистку в трубах Вентури и циклонах СИОТ. Степень очистки превышает 85%. Следует отметить, что доменное производство, также как и коксохимическое, характерно наличием большого числа неорганизованных источников, что крайне затрудняет борьбу с вредными выбросами от них. К ним относят: литейные дворы, открытые проемы скиповых ям, разгрузка пылеулавителей, разливочные машины. В доменном производстве первостепенное значение имеет очистка технологическая. Доменный газ используют на заводах в качестве топлива. Во избежание засорения отложений в газопроводах доменный газ должен быть очищен от пыли. Газ содержит 30-35 % горючих, состоящих из СО. Доменный газ на выходе из печи содержит колошниковую пыль, которая состоит из частиц, образованных в результате измельчения шихтовых материалов, и частиц возгонного происхождения. Доменные цеха загрязняют атмосферу пылью и окисью углерода. Многие потребители доменного газа требуют очистки газа до концентрации пыли не выше 10 мг/м3. Поэтому применяют многоступенчатую очистку доменного газа, которая предусматривает обеспыливание газа не менее чем в трех – четырех последовательно включенных аппарата. Грубая очистка газа предусматривает отделение крупных частиц, размером >0,1мм. Ее осуществляют в сухих пылеуловителях диаметром 5-8 м. Пыль из пылеуловителя удаляется при помощи шнека. В сухом пылеуловителе улавливают до 65-75 % всей пыли, содержащейся в газовом потоке. Содержание пыли в газе после грубой очистки не превышает 3-10 г/м3. Полутонкая очистка газа позволяет осадить частицы пыли размером до 0,02мм. Ее осуществляют в аппаратах мокрого типа – форсуночных полых скрубберах и скрубберах Вентури. Проходящий через скруббер газ охлаждается и насыщается влагой. После скруббера газ поступает в две – три низконапорные трубы Вентури, в которых завершается полутонкая очистка газа. Тонкую очистку доменного газа осуществляют в дроссельной группе. Дроссельная группа представляет собой систему дроссельных клапанов разных диаметров, вводимую после полутонкой очистки в газовый тракт в качестве дополнительного сопротивления, позволяющего получать в доменной печи повышенное давление. Изменяя степень открытия клапанов большего диаметра, можно устанавливать в доменной печи требуемую технологическим процессом величину избыточного давления. Для снижения абразивного износа клапанов и коагуляции пыли к дроссельным клапанам подводят воду, разбрызгиваемую при помощи форсунок. Недостатком тонкой очистки газа с помощью использования дроссельной группы является большая потеря давления, что вызывает высокие энергозатраты. Связи с возможностью временных переходов доменной печи на работу с нормальным давлением необходим аппарат тонкой очистки, резервирующий дроссельную группу. Использование дроссельной группы в качестве газоочистного аппарата позволяет при работе с повышенным давлением газа под колошником резко упростить и удешевить систему газоочистки (рис. 5).

Рис. 5 - Схема очистки доменного газа (при отсутствии ГУБТ) 1 – сухой инерционный пылеуловитель; 2 – полый форсуночный скруббер; 4 – каплеуловитель; 6 – дроссельная группа; 7 – доменная печь; 8 – коллектор чистого газа Основным недостатком тонкой очистки газа с использованием дроссельной группы является большая потеря давления, которая не восстанавливается даже частично, что вызывает высокие энергозатраты.

Источники загрязнения в доменном цехе: Рудный двор и бункерная эстакада. На рудном дворе пыль выделяется при разгрузке вагонов, перегрузке руды грейферными кранами, подаче руды на бункерную эстакаду. Удельный выброс пыли на 1 т чугуна принимают равным: на рудном дворе 50 кг, на бункерной эстакаде 22 кг при высоте выделений 6-15 м. Концентрация пыли на рудном дворе и бункерной эстакаде может достигать 1000 мг/м3. На новых металлургических заводах можно ожидать снижения удельных выбросов до 10 кг/т за счет разгрузки и транспортирования сыпучих материалов в закрытых разгрузочных узлах и закрытых галереях с объединением аспирационных систем и очисткой запыленных газов в крупных электрофильтрах. Подбункерные помещения. В доменных цехах существует две системы подачи сырых материалов на колошник: скиповая, применявшаяся в старых печах, и транспортерная, применяемая в новых печах, - значительно снижающая пылевыделение. Наибольшее количество пыли выделяется в подбункерном помещении, где происходит выгрузка сырых материалов в вагон – весы и далее в скип. Пыль выбрасывается в атмосферу через окна и проемы для скипов и через выхлопные отверстия аспирационных систем при высоте выделений 10 м. Концентрация пыли в воздухе подбункерных помещений составляет около 500 мг/м3, поэтому кабину машиниста вагон – весов приходится герметизировать. При подаче сырых материалов условия работы в подбункерном помещении гораздо лучше. Для очистки выбросов аспирационных систем применяют в большинстве случаев мокрые пылеуловители. Колошниковое устройство. Пыле – и газовыделение печи обусловлено тем, что при подаче шихты на большой конус загрузочного устройства печи давление по обе стороны конуса необходимо выровнять, для чего грязный газ из межконусного пространства выпускают в атмосферу. В редких случаях газ отводят на газоочистку с последующим использованием в качестве топлива. Радикальным решением, исключающим выбросы пыли из межконусного пространства, является подача в межконусное пространство компремированного газа давлением, несколько превышающим давление в печи. В этом случае грязный газ из печи не поступает в межконусное пространство и выхлоп газа при выравнивании давления в засыпном устройстве остается чистым. При этом появляются дополнительные энергозатраты, связанные со сжатием газа, подаваемого в межконусное пространство. Литейный двор. На литейном дворе пыль и газы выделяются от леток чугуна и шлака, желобов участков слива и ковшей. Пыль и газы удаляются через фонари здания, частично с помощью аспирационных систем с очисткой от пыли перед выбросом в атмосферу, в батарейных циклонах и электрофильтрах. При разливке чугуна в помещении разливочных машин выделяются пыль и окись углерода. Воздухонагреватели. Воздухонагреватели доменных печей загрязняют атмосферу окисью углерода, в среднем 11– 44 г/т чугуна. Концентрация окиси углерода, удаляемой через аэрационные проемы зданий, составляет в среднем 33 мг/м3. Пылеуловители. При сухой разгрузке пылеуловителей в атмосферу выделяется 0,75- 1,0 г пыли на 1 т чугуна. Средняя концентрация пыли при погрузке на открытые железнодорожные платформы составляет 250 мг/м3 на расстоянии 5 м от пылеуловителя при отсутствии ветра. При смачивании пылевыделение сокращается. 3. Конвертерное производство

Сталеплавильное производство Западно-Сибирского металлургического комбината - самое крупное металлургическое подразделение Запсиба, объединяет пять самостоятельных цехов: кислородно-конвертерный №1, оснащенный тремя конвертерами емкостью по 160 тонн, кислородно-конвертерный №2 с двумя конвертерами емкостью по 350 тонн, установкой "печь-ковш", сортовой и слябовой МНЛЗ, цех подготовки составов, копровый, смоломагнезитовый. Кислородно-конвертерный процесс — это выплавка стали из жидкого чугуна с добавкой лома в конвертере с основной футеровкой и продувкой кислородом сверху через водоохлаждаемую фурму. Благодаря использованию для продувки чистого кислорода, кислородно-конвертерная сталь содержит азота не более, чем мартеновская и по качества не уступает мартеновской. Тепла, которое выделяется при окислении составляющих чугуна, с избытком хватает для нагрева стали до температуры выпуска. Имеющийся всегда избыток тепла позволяет перерабатывать в конвертере значительное количество лома. Это считается существенным достоинством процесса, так как из-за меньшей стоимости лома по сравнению со стоимостью чугуна снижается себестоимость выплавляемой стали. Общая длительность плавки в конверторах емкостью от 30 до 350 т составляет 30-55 мин.

|

||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 7431; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.219.221 (0.015 с.) |