Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 2. Производство черных и цветных металлов. Обработка металла давлением. Сортамент.Содержание книги

Похожие статьи вашей тематики

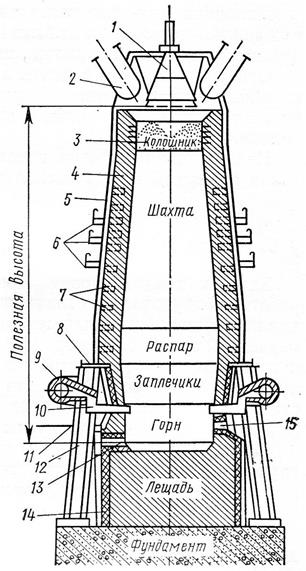

Поиск на нашем сайте Основные понятия в металлургии. Металлургия – это область науки и техники, и отрасль промышленности, охватывающая процессы получения металлов из руд, а также процессы, связанные с изменением физико-химических свойств металлов. В настоящее время для осуществления металлургических процессов имеются сложнейшие высокомеханизированные и автоматизированные промышленные комплексы, состоящие из: 1) производства по предварительной обработке руд; 2) производства по выплавке и получению металлов и сплавов; 3) производства по получению металлических изделий путем горячей и холодной обработки металлов (прокатные, волочильные, механические, ковочные цехи и заводы и др.). Как упоминалось выше, все металлы и сплавы из них делятся на черные и цветные (см. п. 1.5). К черным относятся железо и сплавы на его основе; на их долю приходится около 95% производимой в мире металлопродукции. Все остальные металлы и сплавы на их основе относят к цветным. В чистом виде железо не используется. В промышленности оно используется в виде сплава: сталь (см. п. 3.3.3); чугун (см. п. 3.3.4); ферросплавы (применяют в качестве легирующих добавок), под которыми понимается сплав железа с большим содержанием других элементов, придающих ему особые свойства: ферросилиций (до 2,5% углерода и до 90% кремния), феррохром (до 8% углерода и до 65% хрома) и др. Помимо основных компонентов (железа и углерода), сталь обычно содержат до 0,8% марганца; до 0,5% кремния; до 0,05…0,07% фосфора; 0,05…0,06% серы. В чугуне, помимо железа и углерода, содержится также до 4% кремния, до 2% марганца, а также другие компоненты. Мировое производство – около 400 млн. т/год. Основные способы получения металлов из руд. Задача металлургического производства заключается в добывании металлов из руд восстановлением их из химических соединений, в отделении пустой породы и получения сплавов различного состава. Существует несколько способов получения металлов из руд: 1) Пирометаллургический или огневой – металл восстанавливают из руд при высоких температурах и в расплавленном состоянии отделяют от пустой породы. Этот метод применяется для добывания черных и многих цветных металлов и сплавов. Тепло получают за счет сжигания топлива (доменный процесс – выплавка чугуна из железной руды; мартеновский процесс – передел чугуна в сталь). 2) Электрометаллургический способ – металл получают плавлением руд или металлической шихты в дуговых и индукционных электрических печах или электролизом растворов солей. Применяют его при изготовлении алюминия, меди и др. металлов; процесс передела чугуна и скрапа в сталь также электросталеплавильный. 3) Химико-металлургический способ основан на получении металла без затрат топлива за счет окисления примесей в расплавленном чугуне (кислородно-конверторный процесс получения стали из чугуна). 4) Гидрометаллургический способ основывается на выщелачивании металлов из руд и последующем осаждением из растворов электролизом. Этот метод применяется при добывании меди из бедных руд, а также при добывании дорогих металлов. Топливо и огнеупорные материалы металлургического производства. В металлургическом производстве много процессов происходит с применением тепла, которое выделяется при горении топлива – твердого, жидкого или газообразного. В доменном производстве применяют каменноугольный кокс. При производстве стали применяют газообразное топливо (доменный, коксовый, генераторный и природный газы) и жидкое топливо – мазут. Огнеупорные материалы применяют для футеровки плавильных печей, а также другого оборудования, которое подвергается воздействию высоких температур. Эти материалы должны обладать высокой огнестойкостью, достаточной механической и термической стойкостью, а также стойкостью к химическим воздействиям расплавленного металла и шлака. По химическим свойствам огнеупорные материалы делятся на кислые, основные и нейтральные. Кислые огнеупоры содержат не менее 90% кремнезема SiO2. К ним относятся огнеупоры из природных кварцевых материалов – динасы. Их огнестойкость достигает 17300С. Осн о вные огнеупоры состоят из оксида магния MgO и оксида кальция CaO. К ним относят магнезит и доломит, огнестойкость которых достигает 20000С. Нейтральные огнеупоры содержат глинозем Al2O3. Это шамот, который состоит из глинозема и кремнезема. Огнестойкость достигает 1600...20000С. Огнеупоры подбирают по химическому составу пустой породы или шлаков. Производство чугуна. Технология получения чугуна состоит из подготовки руд к плавке и доменного процесса. Чугун получают в доменных печах восстановлением из руды железа с постепенным насыщением его углеродом и другими элементами. Материалами для выплавки чугуна служат руды, топливо и флюсы. Материалы для выплавки чугуна. Руды. Железная руда состоит из природных химических соединений железа и пустой породы. Пустая порода состоит из глинозема, известняка CaCO3, доломита MgCО3. Железные руды содержат и небольшое количество вредных примесей – серные и фосфорные соединения. Железные руды делятся на богатые, которые содержат 45...70% железа, и бедные. В доменном производстве используют такие руды: 1) Магнитный железняк, который содержит 50...70% железа в виде оксида Fe3O4. Пустая порода – кварцит. 2) Красный железняк содержит до 65% железа в виде Fe2O3. Добывают в Кривом Рогу. Также имеет название гематит. 3) Бурый железняк (или лимонит) содержит до 60% железа в виде водных оксидов 2Fe2O3*3H2O. Добывают на Керченском полуострове. Содержит вредные примеси в виде фосфора, а также мышьяка. 4) Комплексные руды содержат, кроме железа, другие металлы (хром, никель, ванадий), которые восстанавливаются при доменном плавлении и улучшают свойства чугуна. 5) Марганцевые руды состоят из окислов марганца и пустой породы. Содержат до 60% марганца и применяются для повышения количества марганца в чугунах. Топливо. В доменной печи топливо осуществляет две функции: 1. Выделяет большое количество тепла при сгорании. 2. Углерод топлива непосредственно принимает участие в реакциях восстановления железа. При выплавке чугуна в доменном производстве применяют в основном кокс, а также природный газ. Флюсы. Предназначены для сплавления пустой породы с золой топлива и последующего их удаления в виде шлака. Применяют известняк или доломитизированный известняк CaCO3*MgCO3. Подготовка исходных материалов к плавке. Сейчас для выплавки чугуна до 95% железных руд предварительно подготавливают как по качеству, так и по величине кусков, 5% руды используют без обработки. Железную руду подготавливают в следующем порядке: 1. Железную руду дробят для измельчения до нужной фракции. 2. Сортируют руду по крупности фракций (10…80 мм). 3. Бедные руды обогащают, удаляя часть пустой породы промыванием или магнитным сепарированием, с целью повышения содержания железа. 4. Окускование мелкой обогащенной и необогащенной руды в более крупные фракции размером более 10 мм. Окускование осуществляют путем агломерации (спекания) смеси кусочков руды, кокса и флюсов в большие пористые куски. Рудную мелочь смешивают с пылевидным топливом и загружают в коробки с решетчатым дном. Смесь поджигают. Температура достигает 1500 0С, руда спекается и образуется прочный пористый агломерат. Доменный процесс. Доменное оборудование. Доменная печь – печь шахтного типа (рис. 2.1). Верхняя часть печи называется колошником, который предназначен для приемки шихтовых материалов и отвода газов. Засыпной аппарат 1 предназначен для загрузки в печь сырья, которое подается на колошник при помощи наклонного скипового подъемника. К колошнику подведены трубы 2 для отвода доменного (колошникового) газа. Ниже колошника расположена шахта, которая, имея форму усеченного конуса, позволяет сырью легко опускаться до низа печи, а также благоприятствует лучшему распределению газов. Шахта заканчивается цилиндрическим распаром. Под распаром размещены заплечики, которые имеют форму усеченного конуса с расширением вверх. В заплечиках объем сырья резко уменьшается вследствие образования жидких продуктов плавки. Нижняя часть печи называется горном. Через фурмы 10 в печь вдувается воздух, предварительно нагретый в воздухонагревателях. Ниже фурменных отверстий 10 размещается лётка 15 для выпускания шлака. Дно горна называется лещадь, которая опирается на фундамент. На уровне лещади размещена лётка 13 для выпускания жидкого чугуна. Расстояние от оси чугунной лётки до уровня засыпания исходных материалов на колошнике называется полезной высотой печи, а соответствующий объем рабочего пространства – полезным объемом печи. Огнеупорную кладку 4 помещают в стальной кожух 5 и охлаждают водой при помощи специальных холодильников 7. К примеру, полезный объем печи в Кривом Рогу 5000 м3, и ее продуктивность составляет более 11000 т чугуна в сутки (построена в 1978 г.). Процесс получения чугуна. В печи сверху вниз движется поток сырья (шихта), а снизу вверх – поток горячих газов. Горячие газы, проходя сквозь сырье, нагревают его и восстанавливают железо из соединений. Восстановленное железо науглероживается, плавится и превращается в чугун, в котором растворяются другие восстановленные элементы (кремний, марганец, фосфор). Пустая порода, зола расплавляются и образуют шлак.

Рис. 2.1. Доменная печь (вертикальный разрез) 1 – засыпной аппарат; 2 – газоотводы; 3 – защитные щиты; 4 – огнеупорная кладка; Железо восстанавливается из руды оксидом углерода (СО) или твердым углеродом. Процесс восстановления происходит последовательно. Восстановление оксидом углерода (непрямое восстановление) происходит в такой последовательности: 3Fe2O3 + CO = 2Fe3O4 + CO2 + Q Fe3O4 + CO = 3FeO + CO2 - Q FeO + CO = Fe + CO2 + Q

Прямое восстановление железа из руды при помощи твердого углерода происходит в более горячих нижних зонах доменной печи 2СО→СО2 + С + Q FeO + C = Fe + CO – Q Также происходит восстановление кремния и марганца: SiO2 + 2C = Si + 2CO – Q Mn3O4 + CO = 3MnO + CO2 + Q MnO + C = Mn + CO – Q Сера S попадает в печь вместе с шихтовым материалом. Железосодержащий сплав FeS восстанавливается известью и твердым углеродом: FeS + CaO + C = Fe + CO + CaS – Q Большая часть серы удаляется из металла и переходит в шлак. Содержание серы в чугуне допускается до 0,08%. Фосфор, как и сера, попадает в печь с сырьевым материалом и является вредной примесью. Он практически весь попадает в чугун. Восстановленное в печи железо – это твердый и пористый продукт, который имеет название губчатое железо. В результате взаимодействия с оксидом углерода или с твердым углеродом железо науглероживается и образует карбид (цементит) железа: 3Fe + 2CO = Fe3C + CO2 3Fe + C = Fe3C Науглероженное железо при температуре 12000С переходит в жидкое состояние и каплями стекает в горн доменной печи. Продуктами доменной плавки являются чугун, ферросплавы, шлак и колошниковый газ. Чугун выплавляется передельным (для передела в сталь), объем которого составляет 80…85% всего доменного производства, и литейным (для получения отливок из чугуна). Передельные чугуны по химическому составу делятся на марки М1, М2, М3, МФ1 и т.д. (по содержанию кремния), на группы I, II, III (по содержанию марганца), на классы А, Б, В (по содержанию фосфора), и на категории I, II, III, IV (по содержанию серы). Литейные чугуны марок ЛК используются для получения отливок (радиаторы, чугунные трубы и пр.). Ферросплавы выплавляются в домнах в небольших количествах (2…3% общего объема чугуна) и применяются для раскисления и легирования стали. Шлак используют как сырье для получения цемента, кирпича, шлаковой ваты. Колошниковый газ применяется для отопления воздухонагревательных и коксовых печей. Для получения 100 т чугуна необходимо: 195 т руды, 95 т кокса, 50 т извести, 350 т воздуха. Продуктами производства 100 т чугуна являются 80 т шлака и 500 т газов. Производство стали. По химическому составу сталь отличается от чугуна меньшим содержанием углерода, серы, фосфора, с заданным содержанием кремния, марганца и др. Процесс передела чугуна в сталь сводится к проведению окислительной плавки для удаления избытков элементов, а при получении легированных сталей – для их добавления. В настоящее время используются следующие материалы для выплавки стали: – передельный чугун, скрап (металлолом) и ферросплавы; – флюсы (известняк CaCO3 и др.) и окислительные добавки (железная руда); – топливо (коксовый или колошниковый газ, мазут, природный газ). Для получения стали в электропечах используется электроэнергия. При получении стали используют кислые и осн о вные металлургические процессы. Способы получения стали. Сегодня основные способы получения стали это: мартеновский, конвертерный и в электрических печах. Последний используется для получения машиностроительной стали, но не строительной. Кислородно-конверторный процесс к середине 1970-х годов практически полностью вытеснил бессемеровский и томасовский способы производства стали из чугуна.

|

||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 943; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.008 с.) |