Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горохов Е. В. , бакаев С. Н. , алёхин А. М.Содержание книги

Поиск на нашем сайте

ГОРОХОВ Е.В., БАКАЕВ С.Н., АЛЁХИН А.М.

МАТЕРИАЛЫ ДЛЯ МЕТАЛЛИЧЕСКИХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ КОНСПЕКТ ЛЕКЦИЙ

Министерство образования и науки Украины Донбасская национальная академия строительства и архитектуры Кафедра “Металлические конструкции”

ГОРОХОВ Е.В., БАКАЕВ С.Н., АЛЁХИН А.М. «МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ» Раздел: «МАТЕРИАЛЫ ДЛЯ МЕТАЛЛИЧЕСКИХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ»

(конспект лекций; для студентов всех форм

Утверждено на

Макеевка, ДонНАСА, 2010 г. Конспект лекций по дисциплине «Металлические конструкции», раздел «Материалы для металлических строительных конструкций» (для студентов всех форм обучения по направлению подготовки «Строительство») / Сост.: Горохов Е.В., Бакаев С.Н., Алёхин А.М. – Макеевка: ДонНАСА. – 2010. – 173 с.

Предназначен для самостоятельной работы студентов, изучающих раздел «Материалы для металлических строительных конструкций» дисциплины «Металлические конструкции». Рассмотрены вопросы строения металлов и металлических сплавов, термической и химико-термической обработки стали, свойств и маркировки конструкционных сталей. Приведены общие сведения по технологии производства стали и ее обработки давлением. Рассмотрены вопросы связанные с работой стали и алюминиевых сплавов в строительных конструкциях.

Для студентов по направлению подготовки «Строительство» (ПГС, ТСК, ТГВ, ГСХ) и «Водные ресурсы» (ВВ). Данное пособие в виде конспекта лекций может быть полезно для специалистов, связанных с применением металлоизделий в строительстве и при реконструкции.

Составители: Горохов Е.В., проф. Бакаев С.Н., доц. Алёхин А.М., доц.

Ответственный за выпуск: Бакаев С.Н.

Рецензенты: Роменский И.В., доц. Живченко В.С., доц. Предисловие В условиях быстро развивающегося технического прогресса во всех отраслях строительства и промышленности теоретическая подготовка специалистов строителей формируется при изучении общеинженерных дисциплин, среди которых значительную роль играет курс «Материалы для металлических строительных конструкций». Предмет курса – изучение строения и свойств металлов и металлических сплавов; производства черных и цветных металлов; способов обработки металла давлением, термической и химико-термической обработки стали; классификации, свойств и областей применения углеродистых и легированных сталей; общих сведений о коррозии металлов; изучение работы стали и алюминиевых сплавов в строительных конструкциях. Методология изучения данной дисциплины основывается на взаимосвязи свойств металлов с учетом современных научно-технических достижений в металлургической промышленности и строительстве. Научной основой курса «Материалы для металлических строительных конструкций» являются теоретические и технологические разработки отечественных и зарубежных ученых в области металлургии металлов и их физико-химических свойств, в анализе механических свойств строительных сталей и алюминиевых сплавов при их упругой и упруго-пластической работе в строительных конструкциях на основе физико-механических представлений о структуре сталей и их работе под влиянием силовых воздействий. Настоящий курс тесно связан с курсами «Металлические конструкции», «Технология железобетонных изделий и конструкций», «Технология изготовления металлических конструкций».

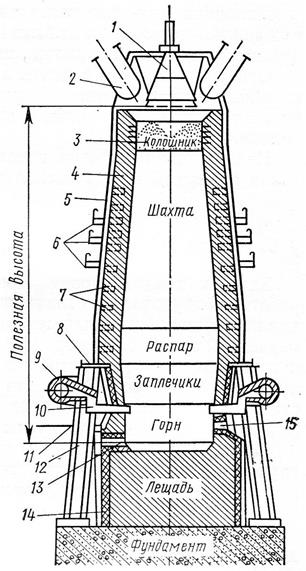

Тема 2. ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ. ОБРАБОТКА МЕТАЛЛА ДАВЛЕНИЕМ. СОРТАМЕНТ. Основные понятия в металлургии. Металлургия – это область науки и техники, и отрасль промышленности, охватывающая процессы получения металлов из руд, а также процессы, связанные с изменением физико-химических свойств металлов. В настоящее время для осуществления металлургических процессов имеются сложнейшие высокомеханизированные и автоматизированные промышленные комплексы, состоящие из: 1) производства по предварительной обработке руд; 2) производства по выплавке и получению металлов и сплавов; 3) производства по получению металлических изделий путем горячей и холодной обработки металлов (прокатные, волочильные, механические, ковочные цехи и заводы и др.). Как упоминалось выше, все металлы и сплавы из них делятся на черные и цветные (см. п. 1.5). К черным относятся железо и сплавы на его основе; на их долю приходится около 95% производимой в мире металлопродукции. Все остальные металлы и сплавы на их основе относят к цветным. В чистом виде железо не используется. В промышленности оно используется в виде сплава: сталь (см. п. 3.3.3); чугун (см. п. 3.3.4); ферросплавы (применяют в качестве легирующих добавок), под которыми понимается сплав железа с большим содержанием других элементов, придающих ему особые свойства: ферросилиций (до 2,5% углерода и до 90% кремния), феррохром (до 8% углерода и до 65% хрома) и др. Помимо основных компонентов (железа и углерода), сталь обычно содержат до 0,8% марганца; до 0,5% кремния; до 0,05…0,07% фосфора; 0,05…0,06% серы. В чугуне, помимо железа и углерода, содержится также до 4% кремния, до 2% марганца, а также другие компоненты. Мировое производство – около 400 млн. т/год. Производство чугуна. Технология получения чугуна состоит из подготовки руд к плавке и доменного процесса. Чугун получают в доменных печах восстановлением из руды железа с постепенным насыщением его углеродом и другими элементами. Материалами для выплавки чугуна служат руды, топливо и флюсы. Руды. Железная руда состоит из природных химических соединений железа и пустой породы. Пустая порода состоит из глинозема, известняка CaCO3, доломита MgCО3. Железные руды содержат и небольшое количество вредных примесей – серные и фосфорные соединения. Железные руды делятся на богатые, которые содержат 45...70% железа, и бедные. В доменном производстве используют такие руды: 1) Магнитный железняк, который содержит 50...70% железа в виде оксида Fe3O4. Пустая порода – кварцит. 2) Красный железняк содержит до 65% железа в виде Fe2O3. Добывают в Кривом Рогу. Также имеет название гематит. 3) Бурый железняк (или лимонит) содержит до 60% железа в виде водных оксидов 2Fe2O3*3H2O. Добывают на Керченском полуострове. Содержит вредные примеси в виде фосфора, а также мышьяка. 4) Комплексные руды содержат, кроме железа, другие металлы (хром, никель, ванадий), которые восстанавливаются при доменном плавлении и улучшают свойства чугуна. 5) Марганцевые руды состоят из окислов марганца и пустой породы. Содержат до 60% марганца и применяются для повышения количества марганца в чугунах. Топливо. В доменной печи топливо осуществляет две функции: 1. Выделяет большое количество тепла при сгорании. 2. Углерод топлива непосредственно принимает участие в реакциях восстановления железа. При выплавке чугуна в доменном производстве применяют в основном кокс, а также природный газ. Флюсы. Предназначены для сплавления пустой породы с золой топлива и последующего их удаления в виде шлака. Применяют известняк или доломитизированный известняк CaCO3*MgCO3. Подготовка исходных материалов к плавке. Сейчас для выплавки чугуна до 95% железных руд предварительно подготавливают как по качеству, так и по величине кусков, 5% руды используют без обработки. Железную руду подготавливают в следующем порядке: 1. Железную руду дробят для измельчения до нужной фракции. 2. Сортируют руду по крупности фракций (10…80 мм). 3. Бедные руды обогащают, удаляя часть пустой породы промыванием или магнитным сепарированием, с целью повышения содержания железа. 4. Окускование мелкой обогащенной и необогащенной руды в более крупные фракции размером более 10 мм. Окускование осуществляют путем агломерации (спекания) смеси кусочков руды, кокса и флюсов в большие пористые куски. Рудную мелочь смешивают с пылевидным топливом и загружают в коробки с решетчатым дном. Смесь поджигают. Температура достигает 1500 0С, руда спекается и образуется прочный пористый агломерат. Доменный процесс. Доменное оборудование. Доменная печь – печь шахтного типа (рис. 2.1). Верхняя часть печи называется колошником, который предназначен для приемки шихтовых материалов и отвода газов. Засыпной аппарат 1 предназначен для загрузки в печь сырья, которое подается на колошник при помощи наклонного скипового подъемника. К колошнику подведены трубы 2 для отвода доменного (колошникового) газа. Ниже колошника расположена шахта, которая, имея форму усеченного конуса, позволяет сырью легко опускаться до низа печи, а также благоприятствует лучшему распределению газов. Шахта заканчивается цилиндрическим распаром. Под распаром размещены заплечики, которые имеют форму усеченного конуса с расширением вверх. В заплечиках объем сырья резко уменьшается вследствие образования жидких продуктов плавки. Нижняя часть печи называется горном. Через фурмы 10 в печь вдувается воздух, предварительно нагретый в воздухонагревателях. Ниже фурменных отверстий 10 размещается лётка 15 для выпускания шлака. Дно горна называется лещадь, которая опирается на фундамент. На уровне лещади размещена лётка 13 для выпускания жидкого чугуна. Расстояние от оси чугунной лётки до уровня засыпания исходных материалов на колошнике называется полезной высотой печи, а соответствующий объем рабочего пространства – полезным объемом печи. Огнеупорную кладку 4 помещают в стальной кожух 5 и охлаждают водой при помощи специальных холодильников 7. К примеру, полезный объем печи в Кривом Рогу 5000 м3, и ее продуктивность составляет более 11000 т чугуна в сутки (построена в 1978 г.). Процесс получения чугуна. В печи сверху вниз движется поток сырья (шихта), а снизу вверх – поток горячих газов. Горячие газы, проходя сквозь сырье, нагревают его и восстанавливают железо из соединений. Восстановленное железо науглероживается, плавится и превращается в чугун, в котором растворяются другие восстановленные элементы (кремний, марганец, фосфор). Пустая порода, зола расплавляются и образуют шлак.

Рис. 2.1. Доменная печь (вертикальный разрез) 1 – засыпной аппарат; 2 – газоотводы; 3 – защитные щиты; 4 – огнеупорная кладка; Железо восстанавливается из руды оксидом углерода (СО) или твердым углеродом. Процесс восстановления происходит последовательно. Восстановление оксидом углерода (непрямое восстановление) происходит в такой последовательности: 3Fe2O3 + CO = 2Fe3O4 + CO2 + Q Fe3O4 + CO = 3FeO + CO2 - Q FeO + CO = Fe + CO2 + Q

Прямое восстановление железа из руды при помощи твердого углерода происходит в более горячих нижних зонах доменной печи 2СО→СО2 + С + Q FeO + C = Fe + CO – Q Также происходит восстановление кремния и марганца: SiO2 + 2C = Si + 2CO – Q Mn3O4 + CO = 3MnO + CO2 + Q MnO + C = Mn + CO – Q Сера S попадает в печь вместе с шихтовым материалом. Железосодержащий сплав FeS восстанавливается известью и твердым углеродом: FeS + CaO + C = Fe + CO + CaS – Q Большая часть серы удаляется из металла и переходит в шлак. Содержание серы в чугуне допускается до 0,08%. Фосфор, как и сера, попадает в печь с сырьевым материалом и является вредной примесью. Он практически весь попадает в чугун. Восстановленное в печи железо – это твердый и пористый продукт, который имеет название губчатое железо. В результате взаимодействия с оксидом углерода или с твердым углеродом железо науглероживается и образует карбид (цементит) железа: 3Fe + 2CO = Fe3C + CO2 3Fe + C = Fe3C Науглероженное железо при температуре 12000С переходит в жидкое состояние и каплями стекает в горн доменной печи. Продуктами доменной плавки являются чугун, ферросплавы, шлак и колошниковый газ. Чугун выплавляется передельным (для передела в сталь), объем которого составляет 80…85% всего доменного производства, и литейным (для получения отливок из чугуна). Передельные чугуны по химическому составу делятся на марки М1, М2, М3, МФ1 и т.д. (по содержанию кремния), на группы I, II, III (по содержанию марганца), на классы А, Б, В (по содержанию фосфора), и на категории I, II, III, IV (по содержанию серы). Литейные чугуны марок ЛК используются для получения отливок (радиаторы, чугунные трубы и пр.). Ферросплавы выплавляются в домнах в небольших количествах (2…3% общего объема чугуна) и применяются для раскисления и легирования стали. Шлак используют как сырье для получения цемента, кирпича, шлаковой ваты. Колошниковый газ применяется для отопления воздухонагревательных и коксовых печей. Для получения 100 т чугуна необходимо: 195 т руды, 95 т кокса, 50 т извести, 350 т воздуха. Продуктами производства 100 т чугуна являются 80 т шлака и 500 т газов. Производство стали. По химическому составу сталь отличается от чугуна меньшим содержанием углерода, серы, фосфора, с заданным содержанием кремния, марганца и др. Процесс передела чугуна в сталь сводится к проведению окислительной плавки для удаления избытков элементов, а при получении легированных сталей – для их добавления. В настоящее время используются следующие материалы для выплавки стали: – передельный чугун, скрап (металлолом) и ферросплавы; – флюсы (известняк CaCO3 и др.) и окислительные добавки (железная руда); – топливо (коксовый или колошниковый газ, мазут, природный газ). Для получения стали в электропечах используется электроэнергия. При получении стали используют кислые и осн о вные металлургические процессы. Способы получения стали. Сегодня основные способы получения стали это: мартеновский, конвертерный и в электрических печах. Последний используется для получения машиностроительной стали, но не строительной. Кислородно-конверторный процесс к середине 1970-х годов практически полностью вытеснил бессемеровский и томасовский способы производства стали из чугуна. Разливка стали. Последней операцией сталеплавильного процесса является разливка стали. Выплавляемую в сталеплавильных агрегатах сталь выпускают в сталеразливочные ковши, которые мостовым краном переносят к месту разливки стали. Часть выплавленной стали (2…3%) используют для получения стальных фасонных отливок (стальное литье); а основное ее количество из ковша разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. Слитки стали затем отправляют в прокатные или кузнечные цехи для обработки давлением и получения из них балок, рельсов, труб, листа, различной формы сортовых заготовок и др. Процесс наполнения жидким металлом форм, в которых металл кристаллизуется, образуя слитки или отливки, называют разливкой металла. Процесс, при котором металл, затвердевая, образует фасонные отливки (детали), называют стальным литьем. Для разливки стали используют следующее оборудование: 1) желоб, по которому сталь из конвертера или плавильного агрегата (электро- или мартеновских печей) попадает в ковш; 2) сталеразливочный ковш; Сталеразливочный ковш выполняет несколько функций: 1) служит емкостью для транспортировки металла от сталеплавильного агрегата или от сталевоза до места разливки; 2) является устройством, при помощи которого сталь распределяется по изложницам или кристаллизаторам установки непрерывной разливки; 3) является агрегатом, в котором осуществляют ряд металлургических процессов (раскисление, легирование, обработку вакуумом, продувку инертным газом, обработку жидкими синтетическими шлаками или твердыми шлаковыми смесями и т.п.); 4) служит емкостью, в которой металл выдерживают при заданной температуре в процессе разливки плавки. Кожух ковша сварной, форма ковша – усеченный конус со сферическим днищем. Футеровка ковша должна обеспечивать возможно более длительную его кампанию (от ремонта до ремонта). Промышленность выпускает стандартные ковши вместимостью от 50 до 480т. Изложницы (рис. 2.5) – чугунные формы для изготовления слитков. В некоторых случаях (например для отливки крупных кузнечных слитков) изложницы отливают из низкоуглеродистой качественной стали, предварительно подвергнутой вакуумированию. Конструкция изложницы должна быть удобна в эксплуатации и иметь возможно более высокую стойкость. Для удобства извлечения слитка из изложницы (или снятия изложницы со слитка) стенки изложниц всегда выполняют с некоторой (1…4 %) конусностью. Бывают изложницы, расширяющиеся кверху и книзу, они могут быть с дном (глуходонные) и без дна (сквозные). Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колес. Слитки с многогранным сечением применяют для изготовления поковок. Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов. В изложницы сверху сталь разливают непосредственно из ковша 1

Рис. 2.5. Разливка стали в изложницы а – сверху; б – снизу (сифоном) 1 – сталеразливочный ковш, 2 – жидкая сталь, 3 – центровой литник,

При сифонной разливке (рис. 2.5, б) одновременно заполняются несколько изложниц (4…60). Изложницы устанавливаются на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединенный каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания, наполняет изложницу 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц. Используют для легированных и высококачественных сталей. В настоящее время используют также установки непрерывной разливки стали (УНРС), где получают слиток непрерывной длины. По принципиальной схеме УНРС различают шести типов: с вертикальным кристаллизатором (три типа), с криволинейным кристаллизатором (два типа), горизонтального типа. Наиболее распространенные УНРС вертикального типа (рис. 2.6) работают по следующей схеме: жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 5. Предварительно до начала разливки в кристаллизатор вводят искусственное подвижное дно (так называемую затравку) – стальную штангу со сменной головкой, имеющей паз в виде ласточкиного хвоста.

Жидкий металл, соприкоснувшись с холодными затравкой и катализатором, начинает кристаллизоваться, в результате чего образуется корка, соединяющая металл с затравкой. Затравку вместе с застывшим на ней металлом при помощи тяговых роликов 4 медленно опускают из кристаллизатора, вместе с затравкой тянется и получающийся таким образом слиток. Закристаллизовавшиеся грани слитка (средняя часть слитка еще жидкая) скользят при этом по стенкам кристаллизатора 2. Выходящую из кристаллизатора заготовку (слиток) с жидкой сердцевиной подвергают интенсивному охлаждению (обычно тонкораспыленными струями воды, подаваемой через специальные форсунки – брызгала 3). Это охлаждение называют вторичным (первичным называют охлаждение в кристаллизаторе). После прохождения тяговых роликов 4, затравку отделяют, а заготовка поступает на участок резки, где ее разрезают на мерные длины (части заданной длины) при помощи газового резака 5. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины. Скорость вытягивания составляет в среднем 1 м/мин. После затвердения по всему сечению слитки мерной длины поступают на склад. Жидкий металл, соприкоснувшись с холодными затравкой и катализатором, начинает кристаллизоваться, в результате чего образуется корка, соединяющая металл с затравкой. Затравку вместе с застывшим на ней металлом при помощи тяговых роликов 4 медленно опускают из кристаллизатора, вместе с затравкой тянется и получающийся таким образом слиток. Закристаллизовавшиеся грани слитка (средняя часть слитка еще жидкая) скользят при этом по стенкам кристаллизатора 2. Выходящую из кристаллизатора заготовку (слиток) с жидкой сердцевиной подвергают интенсивному охлаждению (обычно тонкораспыленными струями воды, подаваемой через специальные форсунки – брызгала 3). Это охлаждение называют вторичным (первичным называют охлаждение в кристаллизаторе). После прохождения тяговых роликов 4, затравку отделяют, а заготовка поступает на участок резки, где ее разрезают на мерные длины (части заданной длины) при помощи газового резака 5. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины. Скорость вытягивания составляет в среднем 1 м/мин. После затвердения по всему сечению слитки мерной длины поступают на склад.

Производство алюминия. По распространенности в природе алюминий занимает первое место среди металлов. Его содержание в земной коре составляет 8,8%. В свободном состоянии в природе не встречается из-за большой химической активности. Главная масса алюминия сосредоточена в бокситах, нефелинах, алунитах, каолинах и др. рудах. Наиболее ценная алюминиевая руда – бокситы, содержащие около 50% оксида алюминия Al2O3. Производство алюминия заключается в получении оксида алюминия из алюминиевых руд щелочным, кислотным, электротермическим или комбинированными способами, получении первичного металла электролизом оксида алюминия (в специальных аппаратах – электролизерах), растворенного в расплавленном криолите Na2[NaAlF6] при температуре около 9500С, и рафинировании этого металла. Максимальное содержание оксида алюминия в электролите составляет 6…8%. Черновой алюминий содержит примеси, от которых его очищают продуванием расплава хлором при температуре 750…7700С в течение 10…15 мин, после чего разливают в изложницы. Чистота первичного алюминия составляет 99,7…99,5%. Перспективен хлоридный способ получения алюминия, позволяющий уменьшить затраты энергии и снизить загрязнение окружающей среды. В зависимости от способов получения и химического состава различают: алюминий особой чистоты (марки А999), содержащий не более 0,001% примесей и получаемый зонной плавкой и дистилляцией электролитически рафинированного металла; алюминий высокой чистоты (марок А995, А99, А97, А95), содержащий от 0,005 до 0,05% примесей и получаемый из первичного металла технической чистоты дополнительным рафинированием; алюминий технической чистоты (марок А85, А8, А7, А6, А5, А0, А и АЕ), содержащий от 0,15 до 1,00% примесей. Производство меди. Содержание меди в земной коре составляет 4,7×10-3% по массе. Около 30% всех мировых запасов сосредоточены в сульфидных рудах: медном колчедане CuS·FeS, халькозине Cu2S, ковеллите CuS и др. Содержание меди в рудах, как правило, не превышает 5%. Медь самородная встречается редко. Извлечение меди производят двумя способами: гидрометаллургическим и пирометаллургическим, причем второй нашел более широкое распространение. Он включает операции обогащения руд с получением концентрата, его обжиг, плавку на медный штейн, получение черновой меди и ее рафинирование. После обогащения концентрат подвергают обжигу при температуре 800…9000С для частичного удаления (до 50%) серы. При этом образуются оксиды меди и железа. Руду, прошедшую обжиг, называют огарком. Плавка на штейн проводится в отражательных пламенных печах и электропечах. Штейн – это сплав, состоящий, в основном, из сульфидов Cu2S и FeS и небольшого количества примесей. В рабочем пространстве температура достигает 16000С. На поду печи скапливаются жидкие продукты плавки: шлак и штейн. Штейн, по мере накопления, выпускают в ковш при температуре 900…11500С, и он поступает в конвертер для переработки в черновую медь. Этот процесс, длящийся в общей сложности до 30 часов, делится на два периода. Первый период заключается в окислении сульфидов железа кислородом дутья: 2FeS+3O2=2FeO+2SO2+Q1. Образующийся оксид железа FeO взаимодействует с кремнеземом флюса и переходит в шлак: 2FeO+SiO2=SiO2··2FeO+Q2. В результате получается белый штейн, состоящий, в основном, из сульфида меди, и силикатный шлак, который скачивают. Во втором периоде продолжается окисление сульфида меди при продувке штейна воздухом: 2Cu2S+3O2=2Cu2O+2SO2. Образующийся оксид меди взаимодействует с сульфидом с образованием черновой меди: 2Cu2O+Cu2S=6Cu+SO2. Черновая медь содержит в качестве примесей до 0,1% Fe, 0,5% S, 1,0% O2 и др. элементы. Полученную черновую медь разливают в слитки и отправляют на рафинирование, проводимое огневым или электролитическим способами. Огневое позволяет получать медь чистоты 99,5%. Для получения большей чистоты (до 99,98%), а также для извлечения из меди благородных металлов осуществляют электролитическое рафинирование. Производство титана. Содержание титана в земной коре составляет 0,63% (4-е место после Al, Fe и Mg). Он входит в состав свыше 100 минералов, из которых важнейшими являются рутил TiO2, ильменит FeTiO3, титаномагнетит FeTiO3·Fe3O4, перовскит CaTiO3 и титанит CaO·TiO2·SiO2. Промышленное производство было освоено только после второй мировой войны. Исходным продуктом для производства металлического титана служат, главным образом, не содержащие кислорода вещества, получаемые из титановых руд. Основное вещество – четыреххлористый титан TiCl4. При проектировании всех титановых заводов в СССР был принят магниетермический способ производства титана из TiCl4. Более низкое, по сравнению с кальцием, натрием и магнием сродство титана к хлору при температурах, представляющих практический интерес для осуществления процесса восстановления, доступность TiCl4, достаточно высокая его чистота и относительно низкая его стоимость, а также возможность получения из него титана высокого качества делают TiCl4 в настоящее время основным сырьем для металлотермического получения титана. В процессе производства очищенный TiCl4 восстанавливают чистым магнием в среде аргона по суммарной реакции TiCl4+2Mg=Ti+2MgCl2. Затем образовавшуюся титановую губку (пористая масса) подвергают вакуумнотермической обработке, чтобы удалить избыточный магний и MgCl2. Содержание основных примесей в магниетермическом титане составляет (%): 0,01…0,03 С; 0,05…0,015 O; 0,01…0,05 N; 0,03…0,2 Fe; 0,04…0,12 Mg. Более глубокой очистки достигают зонной плавкой. Общие сведения. Потребители металла, особенно строительные организации, требуют изделий различных геометрических форм с определенными физико-химическими, механическими и технологическими свойствами – из стали и алюминиевых сплавов. Большую потребность испытывает строительство в металлопрокате, в том числе в арматуре для армирования железобетонных конструкций (10…12% всего проката). Для получения различного проката и изделий на промышленных предприятиях применяют механическую обработку металлов давлением и резанием. Производство заготовок пластическим деформированием, часто называемое обработкой давлением, основано на способности металлов и сплавов изменять форму и размеры без разрушения. Широко применяют пластическое деформирование как в горячем, так и в холодном состоянии. Можно выделить следующие основные способы: прокатка, волочение, прессование, ковка и штамповка (рис. 2.7).

Рис. 2.7. Схемы основных способов обработки металлов давлением: а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прокатка осуществляется путем захвата заготовки 2 и деформирования ее между вращающимися в разные стороны валками 1 прокатного стана, толщина полосы при этом уменьшается, а длина и частично ширина увеличиваются. Волочение – процесс, при котором исходная заготовка 2 протягивается на волочильном стане через отверстие инструмента 3, называемого волокой, размер которого меньше сечения исходной заготовки. При этом поперечное сечение заготовки уменьшается, а длина – увеличивается. Прессование – это выдавливание заготовки 4 из специального цилиндра 5 через отверстие матрицы 6, удерживаемой держателем 7. Выдавливание происходит при помощи пресс-шайбы 8 и пуансона 9. Ковка заключается в обжатии заготовки 2 между верхним 10 и нижним 11 бойками с применением разнообразного кузнечного инструмента. Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку. При объемной штамповке на горячештамповочных молотах и прессах исходная заготовка 2 деформируется в штампе 12. Листовая штамповка заготовки 4 производится на холодноштамповочных прессах при помощи пуансона 9, прижима 13 и матрицы 6. При обработке давлением по любому способу одновременно с изменением формы и размеров исходного материала изменяются структура и механические свойства. Объем же металла, если он ранее подвергался деформации, не меняется. В теории обработки металлов давлением это свойство называется условием постоянства объема. Если первоначальный объем заготовки в форме прямоугольного параллелепипеда был равен HBL, то после деформации имеем

HB 1 L 1 = hB 2 L 2 или где На пластичность металлов и их сопротивление пластическому деформированию влияют: схема напряженного состояния, химический и фазовый состав, температура и скорость деформирования. Прессование, прокатка, горячая объемная штамповка, ковка характеризуются всесторонним неравномерным сжатием. Эта схема нагружения наиболее благоприятна для достижения максимальной степени пластической деформации. При листовой штамповке и волочении реализуется схема двустороннего сжатия с растяжением. Металл после обработки давлением приобретает выраженную анизотропию свойств. Чистые металлы всегда имеют б о льшую пластичность, чем их твердые растворы, а однофазные структуры более пластичны, чем двухфазные. Любые химические неоднородности и растворенные газы сильно снижают способность металла к пластическому деформированию, особенно в области высоких температур. При низких температурах пластичность металла уменьшается, а при повышенных возрастает. Под скоростью деформирования понимают величину относительного изменения размеров тела в единицу времени в направлении действующей силы, т.е.

где: Vcp – средняя скорость инструмента во время деформирования, мм/с; Для различных процессов обработки давлением средняя скорость деформации существенно различна (табл. 5.1). Влияние скорости деформации на пластичность металла неоднозначно. При обработке давлением в горячем состоянии увеличение скорости деформации понижает пластичность металла, а при обработке в холодном – наоборот.

Таблица 2.1 Средние скорости деформации для различных видов оборудования обработки давлением

Нагрев металла перед обработкой давлением. Пластическая деформация может производиться как в холодном, так и в горячем состоянии. В результате холодной деформации прочностные характеристики возрастают с увеличением степени деформации, а пластичность снижается. Совокупность изменения свойств металла в результате холодной деформации называют наклепом. Наклеп бывает иногда весьма полезен, увеличивая в 2…3 раза временное сопротивление и предел текучести, например, в производстве гвоздей. В тоже время наклеп значительно увеличивает сопротивление материала деформированию, что вызывает применение машин большей мощности. Понижение пластичности наклепанного металла бывает весьма значительным. Например, у низкоуглеродистой стали относительное удлинение уменьшается с 30…35% до 5…6%, т.е. в 6 раз. Деформирование заготовки при температуре рекристаллизации Трек сопровождается снятием наклепа. Процесс обработки давлением, при котором скорость рекристаллизации достаточна для полного разупрочнения, называют горячей деформацией. При горячей деформации сопротивление металла деформированию снижается в 8…10 раз. Горячая деформация предпочтительна при обработке малопластичных металлов и при больших скоростях деформации.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 527; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.64.245 (0.016 с.) |

Рис. 2.6. Схема установки непрерывной разливки стали вертикального типа

1 – промежуточный ковш; 2 – кристаллизатор; 3 – вторичное охлаждение; 4 – тянущие валки; 5 – газорезка

Рис. 2.6. Схема установки непрерывной разливки стали вертикального типа

1 – промежуточный ковш; 2 – кристаллизатор; 3 – вторичное охлаждение; 4 – тянущие валки; 5 – газорезка

(2.1)

(2.1) – уковка (высотная деформация);

– уковка (высотная деформация);  – поперечная деформация (уширение);

– поперечная деформация (уширение);  – вытяжка. Сумма смещенных объемов пластически деформированного тела по трем взаимно перпендикулярным направлениям равна нулю.

– вытяжка. Сумма смещенных объемов пластически деформированного тела по трем взаимно перпендикулярным направлениям равна нулю. , (2.2)

, (2.2) Температура нагрева для горячей деформации зависит от природы деформируемого материала, его химического состава, а также от толщины заготовки. Однако всегда температура нагрева должна быть значительно ниже температу

Температура нагрева для горячей деформации зависит от природы деформируемого материала, его химического состава, а также от толщины заготовки. Однако всегда температура нагрева должна быть значительно ниже температу