Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство цветных металлов.Содержание книги

Похожие статьи вашей тематики

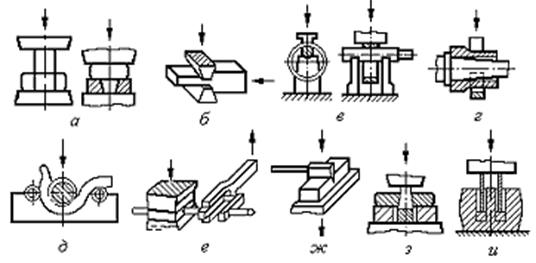

Поиск на нашем сайте Производство алюминия. По распространенности в природе алюминий занимает первое место среди металлов. Его содержание в земной коре составляет 8,8%. В свободном состоянии в природе не встречается из-за большой химической активности. Главная масса алюминия сосредоточена в бокситах, нефелинах, алунитах, каолинах и др. рудах. Наиболее ценная алюминиевая руда – бокситы, содержащие около 50% оксида алюминия Al2O3. Производство алюминия заключается в получении оксида алюминия из алюминиевых руд щелочным, кислотным, электротермическим или комбинированными способами, получении первичного металла электролизом оксида алюминия (в специальных аппаратах – электролизерах), растворенного в расплавленном криолите Na2[NaAlF6] при температуре около 9500С, и рафинировании этого металла. Максимальное содержание оксида алюминия в электролите составляет 6…8%. Черновой алюминий содержит примеси, от которых его очищают продуванием расплава хлором при температуре 750…7700С в течение 10…15 мин, после чего разливают в изложницы. Чистота первичного алюминия составляет 99,7…99,5%. Перспективен хлоридный способ получения алюминия, позволяющий уменьшить затраты энергии и снизить загрязнение окружающей среды. В зависимости от способов получения и химического состава различают: алюминий особой чистоты (марки А999), содержащий не более 0,001% примесей и получаемый зонной плавкой и дистилляцией электролитически рафинированного металла; алюминий высокой чистоты (марок А995, А99, А97, А95), содержащий от 0,005 до 0,05% примесей и получаемый из первичного металла технической чистоты дополнительным рафинированием; алюминий технической чистоты (марок А85, А8, А7, А6, А5, А0, А и АЕ), содержащий от 0,15 до 1,00% примесей. Производство меди. Содержание меди в земной коре составляет 4,7×10-3% по массе. Около 30% всех мировых запасов сосредоточены в сульфидных рудах: медном колчедане CuS·FeS, халькозине Cu2S, ковеллите CuS и др. Содержание меди в рудах, как правило, не превышает 5%. Медь самородная встречается редко. Извлечение меди производят двумя способами: гидрометаллургическим и пирометаллургическим, причем второй нашел более широкое распространение. Он включает операции обогащения руд с получением концентрата, его обжиг, плавку на медный штейн, получение черновой меди и ее рафинирование. После обогащения концентрат подвергают обжигу при температуре 800…9000С для частичного удаления (до 50%) серы. При этом образуются оксиды меди и железа. Руду, прошедшую обжиг, называют огарком. Плавка на штейн проводится в отражательных пламенных печах и электропечах. Штейн – это сплав, состоящий, в основном, из сульфидов Cu2S и FeS и небольшого количества примесей. В рабочем пространстве температура достигает 16000С. На поду печи скапливаются жидкие продукты плавки: шлак и штейн. Штейн, по мере накопления, выпускают в ковш при температуре 900…11500С, и он поступает в конвертер для переработки в черновую медь. Этот процесс, длящийся в общей сложности до 30 часов, делится на два периода. Первый период заключается в окислении сульфидов железа кислородом дутья: 2FeS+3O2=2FeO+2SO2+Q1. Образующийся оксид железа FeO взаимодействует с кремнеземом флюса и переходит в шлак: 2FeO+SiO2=SiO2··2FeO+Q2. В результате получается белый штейн, состоящий, в основном, из сульфида меди, и силикатный шлак, который скачивают. Во втором периоде продолжается окисление сульфида меди при продувке штейна воздухом: 2Cu2S+3O2=2Cu2O+2SO2. Образующийся оксид меди взаимодействует с сульфидом с образованием черновой меди: 2Cu2O+Cu2S=6Cu+SO2. Черновая медь содержит в качестве примесей до 0,1% Fe, 0,5% S, 1,0% O2 и др. элементы. Полученную черновую медь разливают в слитки и отправляют на рафинирование, проводимое огневым или электролитическим способами. Огневое позволяет получать медь чистоты 99,5%. Для получения большей чистоты (до 99,98%), а также для извлечения из меди благородных металлов осуществляют электролитическое рафинирование. Производство титана. Содержание титана в земной коре составляет 0,63% (4-е место после Al, Fe и Mg). Он входит в состав свыше 100 минералов, из которых важнейшими являются рутил TiO2, ильменит FeTiO3, титаномагнетит FeTiO3·Fe3O4, перовскит CaTiO3 и титанит CaO·TiO2·SiO2. Промышленное производство было освоено только после второй мировой войны. Исходным продуктом для производства металлического титана служат, главным образом, не содержащие кислорода вещества, получаемые из титановых руд. Основное вещество – четыреххлористый титан TiCl4. При проектировании всех титановых заводов в СССР был принят магниетермический способ производства титана из TiCl4. Более низкое, по сравнению с кальцием, натрием и магнием сродство титана к хлору при температурах, представляющих практический интерес для осуществления процесса восстановления, доступность TiCl4, достаточно высокая его чистота и относительно низкая его стоимость, а также возможность получения из него титана высокого качества делают TiCl4 в настоящее время основным сырьем для металлотермического получения титана. В процессе производства очищенный TiCl4 восстанавливают чистым магнием в среде аргона по суммарной реакции TiCl4+2Mg=Ti+2MgCl2. Затем образовавшуюся титановую губку (пористая масса) подвергают вакуумнотермической обработке, чтобы удалить избыточный магний и MgCl2. Содержание основных примесей в магниетермическом титане составляет (%): 0,01…0,03 С; 0,05…0,015 O; 0,01…0,05 N; 0,03…0,2 Fe; 0,04…0,12 Mg. Более глубокой очистки достигают зонной плавкой. Общие сведения. Потребители металла, особенно строительные организации, требуют изделий различных геометрических форм с определенными физико-химическими, механическими и технологическими свойствами – из стали и алюминиевых сплавов. Большую потребность испытывает строительство в металлопрокате, в том числе в арматуре для армирования железобетонных конструкций (10…12% всего проката). Для получения различного проката и изделий на промышленных предприятиях применяют механическую обработку металлов давлением и резанием. Производство заготовок пластическим деформированием, часто называемое обработкой давлением, основано на способности металлов и сплавов изменять форму и размеры без разрушения. Широко применяют пластическое деформирование как в горячем, так и в холодном состоянии. Можно выделить следующие основные способы: прокатка, волочение, прессование, ковка и штамповка (рис. 2.7).

Рис. 2.7. Схемы основных способов обработки металлов давлением: а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прокатка осуществляется путем захвата заготовки 2 и деформирования ее между вращающимися в разные стороны валками 1 прокатного стана, толщина полосы при этом уменьшается, а длина и частично ширина увеличиваются. Волочение – процесс, при котором исходная заготовка 2 протягивается на волочильном стане через отверстие инструмента 3, называемого волокой, размер которого меньше сечения исходной заготовки. При этом поперечное сечение заготовки уменьшается, а длина – увеличивается. Прессование – это выдавливание заготовки 4 из специального цилиндра 5 через отверстие матрицы 6, удерживаемой держателем 7. Выдавливание происходит при помощи пресс-шайбы 8 и пуансона 9. Ковка заключается в обжатии заготовки 2 между верхним 10 и нижним 11 бойками с применением разнообразного кузнечного инструмента. Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку. При объемной штамповке на горячештамповочных молотах и прессах исходная заготовка 2 деформируется в штампе 12. Листовая штамповка заготовки 4 производится на холодноштамповочных прессах при помощи пуансона 9, прижима 13 и матрицы 6. При обработке давлением по любому способу одновременно с изменением формы и размеров исходного материала изменяются структура и механические свойства. Объем же металла, если он ранее подвергался деформации, не меняется. В теории обработки металлов давлением это свойство называется условием постоянства объема. Если первоначальный объем заготовки в форме прямоугольного параллелепипеда был равен HBL, то после деформации имеем

HB 1 L 1 = hB 2 L 2 или где На пластичность металлов и их сопротивление пластическому деформированию влияют: схема напряженного состояния, химический и фазовый состав, температура и скорость деформирования. Прессование, прокатка, горячая объемная штамповка, ковка характеризуются всесторонним неравномерным сжатием. Эта схема нагружения наиболее благоприятна для достижения максимальной степени пластической деформации. При листовой штамповке и волочении реализуется схема двустороннего сжатия с растяжением. Металл после обработки давлением приобретает выраженную анизотропию свойств. Чистые металлы всегда имеют б о льшую пластичность, чем их твердые растворы, а однофазные структуры более пластичны, чем двухфазные. Любые химические неоднородности и растворенные газы сильно снижают способность металла к пластическому деформированию, особенно в области высоких температур. При низких температурах пластичность металла уменьшается, а при повышенных возрастает. Под скоростью деформирования понимают величину относительного изменения размеров тела в единицу времени в направлении действующей силы, т.е.

где: Vcp – средняя скорость инструмента во время деформирования, мм/с; Для различных процессов обработки давлением средняя скорость деформации существенно различна (табл. 5.1). Влияние скорости деформации на пластичность металла неоднозначно. При обработке давлением в горячем состоянии увеличение скорости деформации понижает пластичность металла, а при обработке в холодном – наоборот.

Таблица 2.1 Средние скорости деформации для различных видов оборудования обработки давлением

Нагрев металла перед обработкой давлением. Пластическая деформация может производиться как в холодном, так и в горячем состоянии. В результате холодной деформации прочностные характеристики возрастают с увеличением степени деформации, а пластичность снижается. Совокупность изменения свойств металла в результате холодной деформации называют наклепом. Наклеп бывает иногда весьма полезен, увеличивая в 2…3 раза временное сопротивление и предел текучести, например, в производстве гвоздей. В тоже время наклеп значительно увеличивает сопротивление материала деформированию, что вызывает применение машин большей мощности. Понижение пластичности наклепанного металла бывает весьма значительным. Например, у низкоуглеродистой стали относительное удлинение уменьшается с 30…35% до 5…6%, т.е. в 6 раз. Деформирование заготовки при температуре рекристаллизации Трек сопровождается снятием наклепа. Процесс обработки давлением, при котором скорость рекристаллизации достаточна для полного разупрочнения, называют горячей деформацией. При горячей деформации сопротивление металла деформированию снижается в 8…10 раз. Горячая деформация предпочтительна при обработке малопластичных металлов и при больших скоростях деформации.

Температуру начала обработки давлением назначают на 50…1000С ниже температуры солидуса сплава (рис. 2.8). Заканчивают деформирование при температуре не ниже Трек. Каждый металл или сплав имеет свой, строго регламентируемый, интервал обработки давлением. Для нагрева заготовок перед обработкой давлением применяют нагревательные печи (камерные или методические) и электронагревательные устройства. Прокатное производство. Прокатка – это обработка давлением, при которой исходная заготовка (слиток или отливка) под действием сил трения непрерывно втягивается между вращающимися валками и пластически деформируется с уменьшением толщины и увеличением длины, а иногда и ширины. Почти 90% всей выплавляемой стали и значительная часть цветных металлов подвергается прокатке. В зависимости от формы и расположения валков, а также заготовок по отношению к ним различают продольную, поперечную и поперечно-винтовую прокатки (рис. 2.9).

Рис. 2.9. Схема основных видов прокатки а – продольная; б – поперечная; в – поперечно-винтовая 1 – заготовка; 2 – валки; 3 – оправка

При продольной прокатке (рис. 2.9,а) заготовка 1 деформируется между двумя валками 2, вращающимися в разные стороны, и перемещается в направлении, перпендикулярном осям валков. При поперечной прокатке (рис. 2.9,б) валки 2 вращаются в одном направлении, а заготовка 1, имеющая форму тела вращения, перемещается параллельно осям валков и обжимается по образующей с увеличением длины и уменьшением площади поперечного сечения. При поперечно-винтовой прокатке (рис. 2.9,в) валки 2 расположены под углом друг к другу, вращаются в одну сторону и при обжатии заготовки 1 сообщают ей вращательное и поступательное движения. В промышленности поперечную прокатку используют главным образом для получения специальных периодических профилей. Винтовую прокатку широко применяют для получения пустотелых трубных заготовок. Инструментом прокатки являются валки, которые могут быть не только гладкими (рис. 5.4), но и с фигурными вырезами – ручьями. Совокупность соответствующих вырезов в верхнем и нижнем валках образуют калибр. Калибры могут быть открытыми и закрытыми (рис. 2.10). Пример калибров различного вида проката приведен на рис. 2.11. Комплект прокатных валков со станиной называют рабочей клетью.

По числу и расположению валков в клетях, прокатные станы подразделяют на дуо-, трио-, кварто-, многовалковые и универсальные (рис. 2.12).

Рис. 2.12. Рабочие клети прокатных станов: а – дуо; б – трио; в – кварто; г – многовалковый; д – универсальные

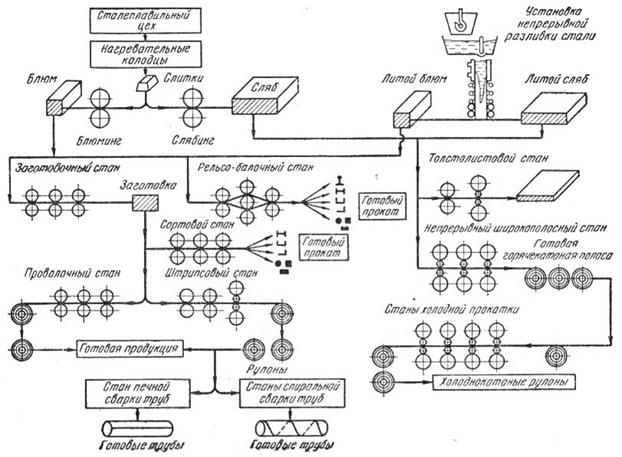

Производство проката разделяют на две основные стадии: 1) получение полупродукта (блюмов, слябов и заготовок) из слитка; 2) получение готовых изделий из полупродуктов. Блюмы – заготовки квадратного сечения от 450×450 до 150×150 мм2, получаемые на блюминге в результате прокатки слитков, предварительно подогретых до 13000С. Слябы – заготовки прямоугольного сечения максимальной толщины до 350 мм и шириной до 2300 мм, идущие для прокатки на толстый лист. На рис. 2.13 представлена технологическая схема прокатки литых слитков и заготовок и получения из них готового проката: толстых и тонких листов, рельсов, балок, швеллеров, угловой и круглой стали, проволоки и т.п. После прокатки на слябинге часть проката направляется на заготовочные станы. Полученные полосы режут на мерные куски необходимой длины – сутунки. Последующая обработка включает отделочные операции: зачистку, травление, удаление поверхностных дефектов. Полученные заготовки направляются на сортовые и листопрокатные станы. На сортовых станах заготовка после нагрева в печах последовательно проходит прокатку в 7…15 калибрах, в последнем из которых получают требуемый профиль (рис. 2.14).

Рис. 2.13. Общая схема технологического процесса в прокатных цехах

Рис. 2.14. Последовательность проката рельса на сортопрокатном стане

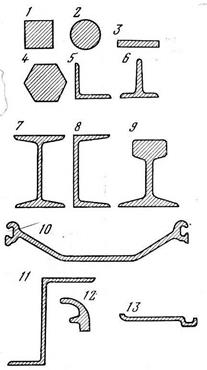

Современная технология позволяет получать непрерывной холодной прокаткой листы толщиной менее 0,1 мм с суммарным обжатием до 80…90% без промежуточной термической обработки. Прокаткой освоено производство бесшовных и сварных труб как из стали, так и цветных металлов. Бесшовные изготовляют диаметром 30…650 мм с толщиной стенки от 2 до 160 мм, сварные – диаметром от 5 до 2500 мм. Возможно получение профилей специального назначения. Например, шары для подшипников, заготовки для шатунов, цельнокатаные вагонные колеса и др. Форму поперечного сечения продукции, получаемой при прокатке, называют профилем. Совокупность форм и размеров профилей называют сортаментом. Сортамент проката подразделяется на группы: сортовой прокат, листовой, трубы и профили специального назначения (рис. 2.15). В свою очередь, сортовой прокат по форме сечения разделяют на простой (рис. 2.15, п.1…4): круг, квадрат, шестигранник, полоса и др.; фасонный (рис. 2.15, п.5…9, рис. 2.16) – уголки, тавры и двутавры, рельсы, швеллеры, арматура и др. и сложный специальный (рис. 2.15, п.10…13): шпунтовый, зетовый, кольцо автообода, автообод и др. Листовой прокат подразделяют на толстолистовой (4 мм и более) и тонколистовой (менее 4 мм). Помимо листов с гладкой поверхностью промышленностью выпускается листовая сталь с ромбическим и чечевичным рифлением (рис. 2.17), которая в основном применяется в качестве настила рабочих площадок и ступеней металлических лестниц. К продукции «крупносортная сталь» относятся: круглая сталь диаметром более 30 мм; квадратная сталь со стороной квадрата свыше 30 мм; полосовая сталь шириной более 56 мм; угловая равнополочная сталь размером 50х50 мм и более; угловая неравнополочная размером 70х45 мм и более; периодическая арматура Æ32 и более.

К продукции «среднесортная сталь» относятся: круглая сталь диаметром от 20 до 30 мм включительно; квадратная сталь со стороной квадрата от 20 до 30 мм включительно; полосовая сталь шириной 50…56 мм включительно; угловая равнополочная сталь размерами 36х36, 40х40, 45х45 мм; угловая неравнополочная размерами 45х28, 50х32, 56х36, 63х40 мм; периодическая арматура Æ20…28. К продукции «мелкосортная сталь» относятся: круглая сталь диаметром 10…19 мм включительно; квадратная сталь со стороной квадрата 10…19 мм включительно; полосовая сталь шириной 12…45 мм включительно; угловая равнополочная сталь размерами 20х20, 25х25, 28х28, 32х32 мм; угловая неравнополочная размерами 25х16, 32х20, 40х25 мм; периодическая арматура Æ10…18 мм. Используя сортовой прокат, можно изготовить составное сечение элемента конструкции (рис. 2.18), а также путем последующей технологической обработки листового или полосового проката (гибки, сварки и пр.) изготовить вторичный профиль (гнутые уголок, швеллер, профнастил, С-образный профиль, зетовый профиль, W-профиль, гнутосварные трубы квадратного и прямоугольного сечения, электросварные трубы прямошовные, сварные двутавры, просечно-вытяжные листы, стальные канаты и др.) (рис. 2.19).

Рис. 2.18. Основные типы прокатных стальных профилей а – сортамент (предельные размеры в мм): 1-2 – уголки равнополочный и неравнополочный; 3 – двутавр; 4 – то же, широкополочный; 5 – швеллер; 6 – то же с параллельными гранями полок; 7 – широкополочный тавр; 8 – труба;

Рис. 2.19. Основные виды вторичного профиля а – гнутый уголок; б – гнутый швеллер; в – С-образный профиль;

Волочение. Волочение – это процесс протягивания прутка или трубы через постепенно сужающееся отверстие волоки (рис. 2.7 б). Волочильный инструмент изготовляют из закаленной стали, твердых сплавов ВК2, ВК3, ВК6, ВК8, а для прецизионных изделий – из алмаза. При волочении поперечное сечение заготовки уменьшается, а ее длина соответственно увеличивается. Волочение осуществляется главным образом в холодном состоянии и редко в горячем. Исходным материалом могут быть горячекатный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали, цветные металлы и сплавы. В результате волочения можно получить профили весьма точных размеров и формы, как правило, с гладкой блестящей поверхностью: тонкую проволоку диаметром 5…10 мм, тонкостенные трубы, фасонные профили и т.д. Можно получать проволоку с минимальным диаметром до 0,002 мм. Применяют волочение и для калибровки сечения и повышения качества поверхности. Волочение обеспечивает высокую точность размеров, малую шероховатость поверхности и большую степень упрочнения. После волочения изделия, как правило, не обрабатываются. Основной инструмент при волочении сплошных профилей – вол о ки различной конструкции, а при волочении полых профилей – вол о ки и оправки к ним (рис. 2.20).

Угол рабочего конуса деформирующей зоны выбирают в пределах 10…200, в зависимости от вида изделия и свойств деформируемого металла. До начала волочения конец заготовки заостряют, пропускают через очко, захватывают тяговым механизмом волочильной машины, протягивающим ее через вол о ку, подвергая при этом деформации – обжатию и вытяжке. В зависимости от способа осуществления тяги волочильные машины подразделяются на цепные и барабанные (рис. 2.21). Основными элементами стана цепного типа является станина 1, механизм перемещения тележки 5, цепь 4, тележка с захватом 3, стойка для крепления инструмента (волоки) 2. Длина протягиваемого изделия ограничивается длиной станины и не превышает 15 м. Скорость волочения – до 2 м/с. Барабанные станы в зависимости от назначения могут быть однобарабанными и многобарабанными. Первые применяют при волочении проволоки средних и больших диаметров Ø4…25 мм и, реже, труб. В станах многократного волочения обработка происходит последовательно в нескольких вол о ках (до 30 волок). Скорость волочения может достигать 20 м/с. Степень деформации при волочении, как правило, не превышает 30…35%, коэффициент вытяжки μ за один проход – 1,25…1,45.

Рис. 2.21. Схема волочильного стана цепного типа 1 – станина; 2 – вол о ка; 3 – волочильная тележка; 4 – цепь; Прессование. Прессованием называют процесс выдавливания находящегося в контейнере металла через одно или несколько отверстий в матрице с площадью меньшей, чем поперечное сечение исходной заготовки. Прессование обычно применяют для обработки цветных металлов и сплавов, но иногда и сталей, т.к. реализуется наиболее благоприятная схема нагружения – всестороннее сжатие. Исходный материал для прессования – литые или прокатанные заготовки. Прессованием можно получать профили различного сечения (рис. 2.22), в том числе и прутки Ø5…300 мм, трубы Ø18…350 мм с толщиной стенок 1,5…50 мм. Различают два метода прессования: прямой и обратный (рис. 2.23). При прямом методе прессования (рис. 2.23, а) заготовка 3 помещается в контейнер 4 пресса. С одной стороны контейнера посредством матрицедержателя 2 закреплена матрица 1 с выходным отверстием. С другой стороны контейнера имеется пуансон 5 с пресс-шайбой 6 на конце. При обратном методе прессования (рис. 2.23, б) в контейнер 4 вместо пресс-шайбы входит полый пуансон 5 с матрицей 1 на конце. При обратном прессовании отходы металла уменьшаются на 5…6 % и снижается усилие прессования. Однако этот метод имеет ограниченное применение из-за сложности конструкции пресса и удаления изделия из полого пуансона. При прессовании труб (рис. 2.23, в) заготовка 3, помещенная внутрь контейнера 4, сначала прошивается стальной иглой 7. Передний конец иглы проходит через всю заготовку и выходит через отверстие матрицы 1. Между стенками отверстия матрицы и наружной поверхностью иглы образуется кольцевой зазор. При движении пуансона 5 вместе с пресс-шайбой 6 в направлении матрицы металл выдавливается в кольцевой зазор и принимает форму трубы 8.

Методом прессования обычно получают изделия из предварительно нагретых заготовок, однако в последние годы широко применяют холодное прессование, которое обеспечивает получение точных профилей без последующей механической обработки. Этим методом получают изделия из металлов и сплавов, высокопластичных в холодном состоянии. Свободная ковка. Ковкой называют процесс свободной деформации металла под циклическими ударами молота или воздействием пресса. Различают машинную и ручную свободную ковку. Ручную ковку применяют главным образом при ремонтных и сборочных работах. Машинную ковку производят с применением кузнечно-прессовых машин. Мелкие и средние по массе поковки (до 750 кг) изготовляют на молотах, а крупные (до 350 т) – на прессах. Изделия, получаемые ковкой (ограждения лестниц и балконов, крепежные детали и т.д.), зачастую требуют дальнейшей механической обработки. Основные операции ковки (рис. 2.24): осадка, протяжка, раскатка на оправке, гибка, скручивание, рубка, пробивка, прошивка и кузнечная сварка. Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения, производимая бойками или осадочными плитами. Протяжка – удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Разновидностями протяжки являются раскатка и протяжка на оправке. Раскатка – увеличение диаметра кольцевой заготовки при вращении за счет уменьшения ее толщины с помощью бойка и оправки.

Рис. 2.24. Операции ковки: а – осадка; б – протяжка; в – раскатка; г – протяжка на оправке;

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Скручивание – поворот части заготовки вокруг продольной оси. Рубка – полное отделение части заготовки. Пробивка – образование в заготовке отверстия с удалением материала в отход путем сдвига. Прошивка – получение полостей в заготовке за счет вытеснения материала. Кузнечная сварка – образование неразъемного соединения под действием давления в нагретом состоянии. Для получения крупных поковок массой до 300 т заготовками служат слитки массой до 350 т. Для более мелких поковок в качестве заготовок применяют прокат круглого либо квадратного сечения. Ковку применяют в штучном и мелкосерийном производстве. Горячая объемная штамповка. Штамповка – это способ изготовления изделий давлением с помощью специального инструмента (штампов), рабочая полость которых определяет конфигурацию изделия. Полости в верхней и нижней частях штампа называют ручьями штампа. Исходным материалом для горячей объемной штамповки служит прокат – чаще из углеродистых или низколегированных сталей, реже из цветных металлов и сплавов. Достоинства горячей объемной штамповки: – высокая производительность – до сотен поковок в час; – меньшие припуски и допуски, чем при свободной ковке; – более низкая квалификация штамповщика по сравнению с кузнецом. Наиболее широкое применение получила штамповка на молотах, прессах и горизонтально-ковочных машинах. Разновидностями горячей объемной штамповки являются штамповка в открытых или в закрытых штампах и в штампах для выдавливания. Штамповка в открытых штампах (рис. 2.25) характеризуется тем, что полость штампа в процессе деформирования незамкнута. В последний момент происходит вытеснение избытка металла в заусенечную канавку, образуется облой (заусенец).

Рис. 2.25. Штамповка в открытых штампах: а – начальная стадия; б – стадия образования заусенца; в – конечная стадия штамповки; 1-2 – нижняя и верхняя половины штампа; 3 – исходная заготовка;

Штамповка в закрытых штампах характеризуется тем, что деформация заготовки происходит в закрытой полости штампа (рис. 2.26). Весь объем металла, находящегося в полости штампа, идет на формообразование поковки без образования облоя. Коэффициент использования металла составляет Штамповка выдавливанием, применяемая для изготовления поковок из малопластичных высокопрочных сталей, подразделяется на штамповку прямым выдавливанием, прошивкой (обратное выдавливание) (рис. 2.27) и комбинированным.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 724; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.013 с.) |

(2.1)

(2.1) – уковка (высотная деформация);

– уковка (высотная деформация);  – поперечная деформация (уширение);

– поперечная деформация (уширение);  – вытяжка. Сумма смещенных объемов пластически деформированного тела по трем взаимно перпендикулярным направлениям равна нулю.

– вытяжка. Сумма смещенных объемов пластически деформированного тела по трем взаимно перпендикулярным направлениям равна нулю. , (2.2)

, (2.2) Температура нагрева для горячей деформации зависит от природы деформируемого материала, его химического состава, а также от толщины заготовки. Однако всегда температура нагрева должна быть значительно ниже температуры солидуса сплава. Если металл перегреть, то появляется неисправимый брак – "пережог", вызванный окислением границ зерен.

Температура нагрева для горячей деформации зависит от природы деформируемого материала, его химического состава, а также от толщины заготовки. Однако всегда температура нагрева должна быть значительно ниже температуры солидуса сплава. Если металл перегреть, то появляется неисправимый брак – "пережог", вызванный окислением границ зерен.

Волока 1 закрепляется в обойме 2 на жесткой волочильной доске. Вол о ка имеет четыре зоны: входную – I, рабочую (деформирующую) – II, калибрующую (очко или поясок) – III и выходную – IV. Калибрующая зона обычно имеет цилиндрическую форму. Остальные зоны – конические.

Волока 1 закрепляется в обойме 2 на жесткой волочильной доске. Вол о ка имеет четыре зоны: входную – I, рабочую (деформирующую) – II, калибрующую (очко или поясок) – III и выходную – IV. Калибрующая зона обычно имеет цилиндрическую форму. Остальные зоны – конические.