Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет состава шихты для выплавки цветных сплавов заданного состава.Содержание книги

Поиск на нашем сайте Основы теории. 1.1. Шихтовые материалы. Материалы, загружаемые в плавильные печи в процессе плавки металлов и сплаов, называют шихтовыми. К шихтовым материалам, применяемым для плавки цветных металлов и сплавов относят: 1) первичные или свежие металлы и сплавы, поступающие с металлургических заводов; 2) лигатуры или промежуточные сплавы, поступающие с металлургических заводов или приготовляемые на месте; 3) возвратные шихтовые материалы своего производства, не вызывающие сомнения по содержанию основных легирующих компонентов, не имеющие загрязнения и обеспечивающие получение расплавов заданной степени чистоты с учётом возможного освежения первичными металлами и лигатурами. Эти шихтовые материалы разделяют на отходы литейного цеха и отходы обрабатывающих цехов. Металлы цветные первичные. Эти шихтовые материалы поставляют в соответствии с ГОСТами и ТУ в виде чушек, слитков, гранул; маркируют обычно в зависимости от степени чистоты. Алюминий первичный в чушках особой чистоты обозначается А999 (99,99 % Al), высокой чистоты – А995 (99,995 % Al) и т.д. до А95, технической чистоты – А85 и т.д. до А0 (99 % Al). В чушках первичной плавки поставляют также силумин, содержащий 10-13 % Si. Цифры после букв обозначают степень чистоты от примесей. Наиболее чистый силумин имеет марку СИЛ-00. В СИЛ-2, например, содержится 0,7 % Fe, 0,5 % Mn, 0,2 % Ca, 0,3 % Cu, 0,08 % Zn. Алюминий - серебристо-белый пластичный металл, относящийся к легким цветным металлам. Алюминий применяют в качестве основы литейных алюминиевых сплавов, а также как раскислитель. Алюминий - химически активный металл, в атмосфере он легко покрывается тонкой и плотной пленкой, предохраняющий от дальнейшего окисления. Оксидная пленка малопроницаема для всех газов и обеспечивает алюминию высокую коррозионную стойкость в атмосферных условиях к среде многих органических кислот. Качество первичного алюминия пропорционально от степени его чистоты. Магний первичный в чушках маркируют в зависимости от химического состава: Mг96 (99,99 % Mg), Мг95 (99,95 % Mg), Мг90 (99,90 % Mg). Магний. Блестящий пластичный металл серебристо-белого цвета. Магний широко используют как основа приготовления ряда сплавов, применяемых в качестве конструкционных материалов, а также как легирующий элемент при приготовлении сплавов на алюминиевой, свинцовой и цинковой основах или для десульфуризации медных и никелевых сплавов. Магний легко окисляется (окисная пленка обладает слабыми защитными свойствами), не устойчив против коррозии, горюч; при температурах больше 4500С самовоспламеняется. Медь маркируют в зависимости от способа изготовления: наиболее чистую бескислородную обозначают МО0б (99,99 % Cu); раскисленную – М1р(99,9 % Cu), М1ф, М2р; огневого рафинирования М2 (99,7 % Cu),М3 (99,5 % Cu). Медь. Температура плавления 1083 °С, плотность 8940 кг/м3; обладает гранецентрированной кубической решеткой; имеет высокие тепло- и электропроводность, а также пластичность; коррозионно-устойчива в ряде агрессивных сред. Медь является основой литейных оловянных и безоловянных бронз, а также латуней. Её применяют при фасонном литье в тех случаях, когда необходимы высокие электропроводность и теплопроводность материала (роторы электродвигателей, детали сварочных машин). Основная трудность получения отливок - плохая жидкотекучесть чистой меди и трудность получения расплава, не содержащего кислорода и водорода. Фасонные отливки получают литьём: в кокиль, по выплавляемым моделям, в сухие песчаные и оболочковые формы. Аналогично, выше указанным маркируют и все другие первичные цветные металлы. Цинк от ЦВ00 (99,997 % Zn) до Ц2 (97,5 % Zn). Олово от ОВЧ-40000 (99,999 % Sn) до О4 (96,43 % Sn). Свинец от С0 (99,992 % Pb) до СЗС(99,5 % Pb). Никель от Н-0 (99,99 % Ni) до Н-4 (97,6 % Ni). Титан от ТГ90 доТГ-150 (число означает твердость), ТГ-Тв (буквы Тв означают твердый). Хром от 99А (99 % Cr) до Х97 (97 % Cr). Сплавы цветные. Сплавы алюминиевые литейные в чушках выпускают 19 марок. Буквы, следующие за А, обозначают легирующие элементы (К –кремний, М – медь, Н - никель), а цифры – их среднее содержание. Например,сплав АК9 содержит 9 % Si; АК21М2,5Н2,5 – 21 % Si, 2,5 % Cu, 2,5 % Ni. Сплавы магниевые в чушках маркируют в зависимости от химического состава Буквы, следующие за М, обозначают легирующие элементы: М – марганец, А – алюминий, Ц – цинк, Цр – церий, Н – неодим. Например, МА5Ц1содержит 5 % Al и 1 % Zn. Маркировка цинковых сплавов в чушках совпадает маркировкой самих сплавов. Например, ЦАМ 9-1,5Ч (9 % Al, 1,5 % Cu). Бронзы в чушках оловянные и безоловянные и латуни литейные в чушках маркируют в зависимости от химического состава: сразу за буквами А –Al; Ж – Fe; Мц – Mn; О – Sn; Ц – Zn; C – Pb; H – Ni. Например, бронзы оловянные в чушках обозначаются Бр. О3Ц8С4Н1 и т.д. Составы некоторых сплавов приведены в приложении. Лигатура. Лигатура - вспомогательные сплавы, применяемые для введения в жидкий металл легирующих элементов. Обычно лигатура представляет двойной сплав, состоящий из большей части основного сплава и одной или нескольких добавок (легирующих элементов), содержание которых в несколько раз больше, чем в основном сплаве. Лигатуру используют для более надежного и быстрого усвоения легирующих элементов, чем при введении их в чистом виде. Лигатура получается сплавлением входящих в ее состав компонентов либо восстановлением их из руд, концентратов и оксидов. Составы некоторых лигатур приводятся в приложении. Лом и отходы цветных металлов и сплавов. Лом и отходы цветных металлов и сплавов по физическим признакам подразделяют на классы, по химическому составу – на группы и марки сплавов, по показателям качества – на сорта. Например, алюминий и алюминиевые сплавы составляют три класса: А – лом и кусковые отходы, Б – стружка, Г – прочие отходы. Каждая из десяти групп (I - X) характеризуется определенным химическим составом (I – алюминий чистый, примесей не более 1 %, II – сплавы алюминиевые деформируемые с низким (до 0,8 %) содержанием магния и т.д.). В характеристике каждой группы оговариваются марки сплава, например, группа III включает марки Д12, Д16, Амг1 и Д16П. В характеристике сортов указывается состояние сплава (кусковой лом, проволока, обрезь труб, листов и т.п.), а также засоренность другими металлами. Отходы литейного цеха – элементы литниковой системы, забракованные отливки, сплески, стружки и опилки, образующиеся при отрезке литников и прибылей, шабровке и распиловке слитков и первичной обработке отливок. Отходы обрабатывающих цехов – кромки и концы из прокатных цехов, пресс-остатки и захваты из прессовых цехов, высечки, облои, обрезки проволоки и прутков из кузнечно-штамповочных, волочильных и других цехов, стружка, опилки и забракованные детали из механических цехов. Лом и отходы цветных металлов не должны содержать вредных примесей, загрязнения и должны иметь известный состав и требуемую степень чистоты для получение расплава заданного химического состава с учётом возможного освежения первичными металлами и лигатурами.

1.2. Подготовка шихтовых материалов. Все шихтовые материалы, поступающие в литейный цех, должны снабжаться сопроводительным сертификатом или свидетельством с указанием химического состава по основным компонентам и примесям. Шихтовые материалы с неизвестным или вызывающим сомнение химическим составом по основным легирующим компонентам и примесям опробыввают на эти компоненты и примеси. Если опробывание непосредственно произвести невозможно, шихтовые материалы предварительно переплавляют на подготовительные сплавы. В случае несоответствия шихтовых материалов по химическому составу и невозможности проведения их очистки от загрязнений в условиях данного производства эти материалы направляют для переработки на заводы вторичных цветных металлов. Перед употреблением в плавку шихтовые материалы предварительно проходят операцию подготовки. Поверхностно загрязнённые шихтовые материалы обязательно очищают от загрязнений. Подготовка крупных литейных отходов к переплавке заключается главным образом в дробеструйной или пескоструйной очистке для удаления с поверхности остатков формовочной и стержневой смеси, продуктов коррозии и других загрязнений. Литники с железными сетками и детали с залитыми каркасами, холодильниками и шпильками отбирают отдельно и пилой вырезают из них железные части. Обрезки, содержащие железные части, например, части литников с железными сетками, переплавляют отдельно, а полученный из них сплав рафинируют от железа или используют на малоответственное литьё. Бракованные детали и узлы, поступающие из механических и сборочных цехов, должны подвергаться разделке для удаления частей из сплавов на основе других металлов. Детали и крупные обрезки из деформируемых сплавов могут добавляться непосредственно в шихту рабочих сплавов только в количествах, допустимых химическим составом литейного сплава. Крупногабаритные шихтовые материалы разрезают на части, удобные для загрузки в печь. Предварительная обработка мелких отходов бывает различной в зависимости от степени их загрязнённости. Сильно загрязнённая эмульсиями, влагой, железом витая стружка должна быть раздроблена, очищена в центрифугах, высушена и подвергнута магнитной сепарации. Предварительная подготовка лома и крупных отходов деформируемых сплавов (например, бракованные поковки) заключается в их сортировке и механической разделке с целью полного освобождения их от деталей, изготовленных из сплавов на основе других металлов. Особенно большие трудности возникают при переработке самолётного моторного лома. Самолётный лом содержит трудноотделимые стальные узлы и детали, в моторном ломе много шпилек, болтов, втулок и других деталей из железных и медных сплавов. Подготовленный таким образом лом должен переплавляться в печах особой конструкции с наклонным подом. Шихтовые материалы, загрязнёные вредными примесями, подвергают окислительно-рафинировочной переплавке с применением для этой цели окисляющих и рафинирующих присадок, а сильно окисленные – раскислительной переплавке с применением флюсующих присадок и стандартных раскислителей в большем количестве относительно обычных производственных плавок. 1.3. Составление и расчёт шихты. Для получения сплавов с определённым химическим составом необходимо перед плавкой произвести расчёт шихты. От правильности проведения этой технологической операции зависит соответствие сплава требованиям стандарта или техническим условиям. Для составления и расчёта шихты нужно иметь следующие данные: 1) требования, предъявляемые к годному литью, для которого составляется шихта. По содержанию основных легирующих компонентов и примесей; 2) характеристик, имеющихся на складе шихтовых материалов по их виду, источнику поступления, состоянию и готовности к плавке, массе и содержанию основных легирующих компонентов и примесей; 3) величину угара компонентов, входящих в шихту, при плавке и литье; массу годного конечного литого изделия, для получения которого составляется шихта, и показатель выхода годного литья или заправочный коэффициент. При составлении шихты необходимо учитывать влияние шихтовых материалов на себестоимость литого изделия. Себестоимость должна быть минимальной. Наиболее дорогие составляющие шихты – первичные металлы и лигатуры, а наиболее дешёвые шихтовые материалы – отходы производства и лом. Поэтому количество первичных металлов и сплавов должно быть в шихте минимальным. А количество отходов собственного производства. А также отходов и лома со стороны должно быть максимальным. Количество возвратных металлов и сплавов в шихте определяется показателем выхода годного литья и расходом металла на его изготовление с учётом снабжения производства исходным сырьём. При составлении шихты также необходимо учитывать свойства компонентов, входящих в шихту, их поведение при высоких температурах и их взаимодействие друг с другом, печной атмосферой и материалами футеровки печи в процессе плавки. Различные металлы, входящие в сплав, обладают неодинаковым сродством к кислороду и температурой испарения и, следовательно при повышенных температурах дают различные величины безвозвратных потерь. На величину металлургических угаров и других потерь металлов существенное влияние оказывают степень отработанности технологического процесса плавки, тип плавильных печей и степень их исправности, техническое совершенствование плавильно-литейного оборудования и правильность выполнения плавильно-литейных работ. В таблице 1приложения II приведены приблизительные величины угара различных металлов в зависимости от состояния шихты и типа плавильного устройства. В зависимости от сочетания исходных шихтовых материалов возможны следующие четыре варианта составления и расчёта шихты: 1. составление и расчёт шихты из первичных металлов; 2. составление и расчёт шихты из первичных или вторичных сплавов и лигатур; 3. составление и расчёт шихты из отходов своего производства с применением первичных металлов и лигатур; 4. составление и расчёт шихты только из отходов своего производства или только из вторичных металлов. В заводской практике чаще всего применяется третий вариант составления шихты. Расчёт шихты ведут, как правило, на 100 кг сплава. Это значительно упрощает подсчёт. При рассчёте следует брать средний химический состав на данный сплав или оптимальный химический состав в пределах ГОСТа и ТУ, при котором сплав имеет наилучшие свойства. Марки и состав цветных сплавов представлены в приложении II. Расчётное содержание того или иного элемента в шихте определяют по формуле:

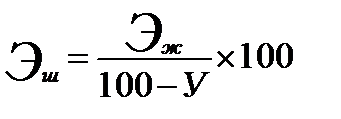

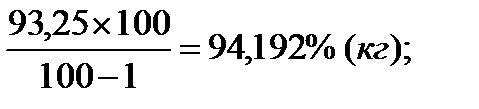

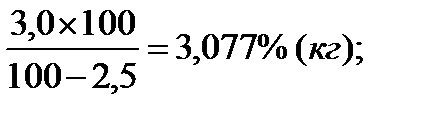

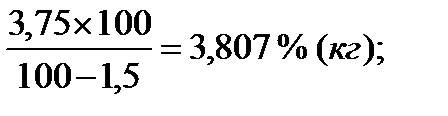

где Э ш – расчётное содержание элемента в шихте, %; Э ж –содержание элемента в жидком сплаве, %; У – угар элемента при плавке, % Определив среднее содержание элемента в шихте, рассчитывают процентное содержание составляющих шихты. Практическая часть 2.1. Порядок выполнения работы Для выполнения задания необходимо: 2.1.1. Получить у преподавателя номер индивидуального задания, по таблице 1 приложения II выписать задание включающее марку сплава, требуемое количество сплава и состав шихтовых материалов. 2.1.2. Проанализировав исходные шихтовые материалы, выбрать способ расчёта и провести расчёт шихты сплава заданного химического состава по примерам представленным ниже. Средний химический состав сплавов, лигатур, потери на угар представлены в приложении II. 2.1.4. Написать практическую часть отчета о работе в соответствии с вышеуказанными пунктами задания. 2.1.5. Используя дополнительную справочную литературу, описать свойства и область применения заданного цветного сплава. 2.2. Пример выполнения расчёта. 2.2.1 Расчёт шихты из первичных металлов. Задано: приготовить 600 кг бронзы марки Бр.ОЦ4-3 Исходные данные: 1. Средний химический состав бронзы: Sn – 3,75%, Zn – 3,0%, остальное – медь (таблица 3 приложения II). 2. Шихтовые материалы: а) медь марки М1; б) цинк марки Ц1; в) олово марки О1. 3. Плавильный агрегат – индукционная высокочастотная печь. 4. Угар компонентов сплава составляет: Cu – 1,0 %, Zn – 2,5%, Sn – 1,5% (величину угара определяем по таблице 2 приложения III). Методика расчёта. 1. Расчёт потребляемого количества каждого компонента производят по формуле

2. Определяют количество исходных шихтовых материалов на загрузку (600 кг) по каждому компоненту с учётом угара: меди 94,192ґ6=565,152 кг; цинка 3,077ґ6=18,462 кг; олова 3,807ґ6=22,842 кг. Таким образом, окончательно шихта будет состоять из следующих компонентов: Меди марки М1………………..565,152 кг Цинка марки Ц1…………………18,462 кг Олова марки О1…………………22,842 кг Всего: на загрузку……………606,456 кг

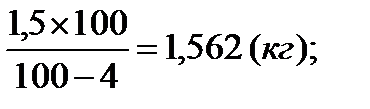

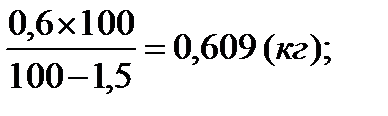

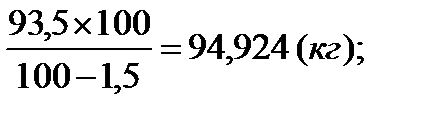

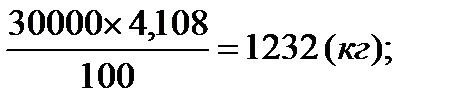

2.2.2 Расчёт шихты с применением лигатуры Задано: Приготовить 30000 кг сплава Д16. И сходные данные: Средний химический состав сплава: Cu – 4,4%, Mg – 1,5%, Mn – 0,6%, Al – 93,5% 2. Определяем состав металлической завалки:

б) меди

в) марганца

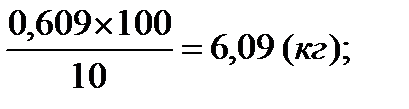

3. Определяем необходимое количество лигатур: а) тройной лигатуры Al – Cu – Mn. Расчёт ведётся по марганцу:

марганца ………….. 0,609 (кг);

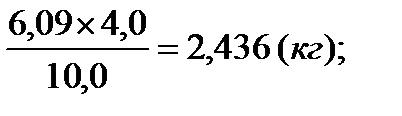

меди………………

алюминия ………… 6,09 - (0,609 + 2,436) = 3,045 (кг); б) двойной лигатуры Al – Cu. Расчёт ведётся по меди:

с лигатурой вносится 2,054 кг меди, 2,054 кг алюминия; в) двойной лигатуры Al – Mg. Расчёт ведётся по магнию:

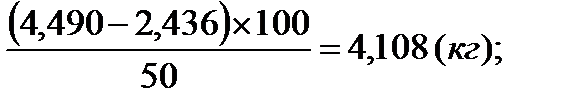

с лигатурой вносится: магния 1,562 кг, алюминия 15,620 - 1,562 = 14,058 кг; г) определяем суммарное количество каждого компонента, вносимого лигатурами: меди 2,436 + 2,054 = 4,490 кг, марганца 0,609 кг, магния 1,560 кг, алюминия 3,045 + 2,054 + 14,058 = 19,157 кг. Определяем количество алюминия, которое необходимо ввести в чистом виде: 94,924 – 19,057 = 75,867 кг. 4. Определяем массу каждой составляющей шихты на одну плавку сплава (30000 кг):

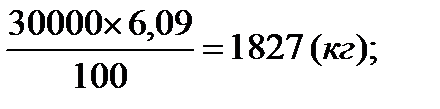

в) алюминия

Таким образом, окончательно шихта будет состоять из следующих компонентов: Алюминия марки А1…………………22760 кг Тройной лигатуры Амц40-10…………1827 кг Двойной лигатуры АМ50……………...1232 кг Двойной лигатуры АМг10……………..4686 кг Всего…………………………………..30505 кг

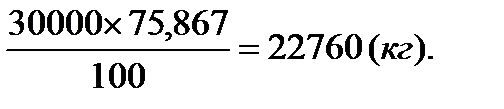

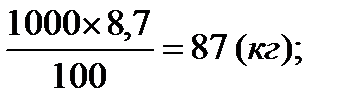

2.2.3 Расчёт шихты из отходов своего производства с применением первичных металлов и лигатур Задано: Приготовить рабочий магниевый сплав марки МЛ5 с номинальным составом: Al - 8,7%, Zn – 0,5%, Mn – 0,35%, Be – 0,002%, остальное - магний в количестве 1000 кг. Исходные данные. Шихтовые материалы следующего состава: 1) первичный сплав МЛ5 состава: Al – 8,3%, Zn – 0,40%, Mn – 0,35%; 2) крупные отходы сплава МЛ5 состава: Al – 8,5%, Zn – 0,55%, Mn – 0,30%, Be – 0,001%; 3) переплав литников сплава МЛ5 состава: Al – 8,6%, Zn – 0,30%, Mn – 0,25%, Be – 0,0015%; 4) переплав стружки сплава МЛ5 состава: Al – 10,8%, Zn – 0,5%, Mn – 0,28%, Be – 0,0008%; Методика расчёта. Шихта имеет следующий состав: первичный сплав МЛ5 30% (300кг); крупные отходы сплава МЛ5(отходы 1-го сорта) 25% (250 кг); переплав литников сплава МЛ5(отходы 2-го сорта) 20% (200 кг); переплав стружки сплава МЛ5 25% (250 кг). В первую очередь рассчитывают металл, содержание которого в исходных материалах выше расчётного для данного сплава. При рассмотрении исходных материалов видно, что таким металлом является алюминий, содержание которого в переплаве стружки равно 8,0% (при номинале для данного сплава 8,7 % Al).

В переплавке стружки (250 кг) содержится алюминия

Всего в шихту вводится переплав литников 10000 – (300 + 250 + 250) = 200 (кг)

Как указано выше, расчётное количество алюминия в сплаве равно 8,7%, так как содержание алюминия в шихте превышает требуемое по номиналу. В таких случаях возможны два пути: либо изменение количества отдельных материалов при сохранении общей массы шихты, либо производится подшихтовка чистыми металлами. Предположим, что в данном случае необходимо иметь шихту именно в количестве 1000 кг. Необходимо уменьшить количество того материала, в котором содержание алюминия выше номинального. Таким материалом является переплав стружки. Следовательно, необходимо заменить часть переплава стружки чистым магнием. Определим эту часть. Всего 1000 г шихты должно содержать алюминия 87 кг. Заданная вначале шихта содержит алюминия 90,35 кг. Избыток алюминия в заданной шихте составит 90,35 – 87 = 3,35 кг.

Отсюда, чтобы уменьшить общее содержание алюминия на 3,35 кг, надо уменьшить количество переплава стружки на 3,35 / 0,108 = 31,0 кг. Учитывая, что при подшихтовке магнием потребуется введение лигатуры (состав выбирается по таблицам приложения II) Al – Mg – Mn (для введения марганца), с которой снова будет введено определённое количество алюминия, изменим первоначальный состав шихты следующим образом: первичного сплава 300 кг, т.е. 30 свежих металлов и лигатур 100 кг, или 100 ґ100 /1000 = 10 %. Отходы остальные, в том числе: Крупных отходов 250 кг (25%); Переплава литников 200 кг (20%); Переплава стружки 150 кг (15%). Как подсчитано выше, в сплаве должно быть алюминия 87 кг, а с учётом угара алюминия потребуется 87ґ100/98=88,880 кг. В шихте имеется алюминия (как подсчитано выше): 1) в первичном сплаве 24,900 кг; 2) в крупных отходах 21,250 кг; 3) в переплаве литников 17,200 кг; 4) в лигатуре алюминий – бериллий 0,283 кг; 5) в лигатуре алюминий – магний – марганец 6,273 кг. В переплаве стружки имеется алюминия 150ґ10,8/100=16,200 кг; Всего в шихте алюминия 24,900 + 21,250 + 17,200 + 0,283 + 6,273 + 16,200 = 86,106 кг. Требуется ввести в шихту чушкового алюминия 88,880 – 86,106 = 2,774 кг.

Бериллий. Потребное количество бериллия в сплаве должно быть: 100ґ0,002/100=0,02 кг. Наличие бериллия в шихте: 1) в первичном сплаве – нет; 2) в крупных отходах 250 ґ 0,001 / 100 = 0,0025 кг; 3) в переплаве литников 200 ґ 0,0015 / 100 = 0,0030 кг; 4) в переплаве стружки 150 ґ 0,0008 / 100 = 0,0012 кг. Итого бериллия в шихте 0,0025 + 0,0030 + 0,0012 = 0,0067 кг. При содержании бериллия в лигатуре 4,5 % потребуется ввести лигатуры 0,0133 ґ 100 / 4,5 = 0,296 кг; в том числе бериллия 0,0133 и алюминия: 0,2*96-0,0133=0,283 кг*. Расчёт бериллия производится по верхнему допустимому пределу, поэтому угар его также не принимается во внимание. Марганец. Общее количество марганца в сплаве должно быть 1000ґ0,35/100 = 3,5 кг. Потери марганца при плавке принимаются в количестве 10%. Потребуется марганца всего с учётом угара 30,5ґ100 / 90 = 3,890 кг. Наличие марганца в шихте: 1) в первичном сплаве 300 ґ 0,35 / 100 = 1,050 кг; 2) в крупных отходах 250 ґ 0,30 / 100 = 0,750 кг; 3) в переплаве литников 200 ґ 0,32 / 100 = 0,540 кг; 4) в переплаве стружки 150 ґ 0,28 / 100 = 0,420 кг. Итого в шихте имеется марганца 1,050 + 0,750 + 0,640 + 0,420 = 2,860 кг. Требуется ввести марганца через лигатуру Al – Mg – Mn:3,890 – 2,860 = 1,030 кг. Допустим, имеется тройная лигатура Al – Mg – Mn следующего состава: Al – 67%, Mg – 22%, Mn – 11% (табл. 6 приложение II). Потребуется такой лигатуры 1,030 ґ 100 / 11 = 9,363 кг. В лигатуре содержится алюминия 9,363 ґ 67 / 100 = 6,273 кг. В лигатуре содержится магния 9,363 ґ 22 / 100 = 2,060 кг. Цинк. Потребное количество цинка в сплаве 1000 ґ 0,50 / 100 = 5,00 кг, А с учётом угара должно быть 5,00 ґ 100 / 98 = 5,102 кг. В шихте имеется цинка: 1) в первичном сплаве …….. 300 ґ 0,4 / 100 = 1,200 кг; 2) в крупных отходах ……… 250 ґ 0,55 / 100 = 1,375 кг; 3) в переплаве литников ……200 ґ 0,3 / 100 = 0,600 кг; 4) в переплаве стружки ……..150 ґ 0,5 / 100 = 0,750 кг. Итого в шихте имеется цинка …….1,200 + 1,375 + 0,600 + 0,750 = 3,925 кг. Потребуется ввести чушкового цинка: 5,102 – 3,925 = 1,177 кг.

Магний. Определяем процент содержания магния в сплаве: 100 – (8,7 + 0,5 + 0,35 + 0,002) = 90,448 %» 90,45 %. Потребное количество магния в сплаве будет 1000 ґ 90,45 / 100 = 904,500 кг. С учётом угара (3%) магния потребуется 904,500 ґ 100 / 97 = 932,475 кг. Определяем количество магния в шихте (по разности): 1) в первичном сплаве 300 – (1,050 + 1,200 + 24,900) = 272,850 кг; 2) в крупных отходах 250 – (0,750 + 1,375 + 21,250) = 226,625 кг; 3) в переплаве литников 200 – (0,640 + 0,600 + 17,200) = 181,560 кг; 4) в переплаве стружки 150 – (0,420 + 0,750 + 16,200) = 132,630 кг; 5) в лигатуре Al – Mg – Mn содержится магния 2,060 кг. Всего магния в шихте: 272,850+226,625 +181,560 +132,630 + 2,060 = 815,725 кг. Требуется ввести чушкового магния: 932,475 – 815,725 = 116,750 кг. Общая шихта рабочего сплава на 1000 кг будет состоять из, (кг): Первичного сплава……………………………300,0 Переплава из крупных отходов………………250,0 Переплава литников…………………………...200,0 Переплава стружки……………………………150,0 Чушкового цинка…………………………………1,177 Чушкового алюминия…………………………….2,774 Чушкового магния……………………………..116,750 Лигатуры алюминий – бериллий………………..0,296 Лигатуры алюминий – магний – марганец……….9,363 Всего ………………………………….……….1030,360 Приведённые выше примеры расчёта шихты применяются в случаях, когда потребуется строго выдержать расчётный состав шихты. Практически при расчётах шихты сплавов допускаются некоторые отклонения от номинального состава для облегчения и ускорения расчёта и не учитывается угар отдельных металлов (например, магния, алюминия, цинка, меди, марганца), а берётся средний процент угара. Практическое занятие №7

|

||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 7997; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.025 с.) |

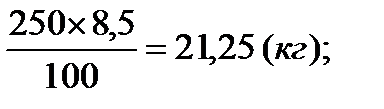

Меди

Меди Цинка

Цинка Олова

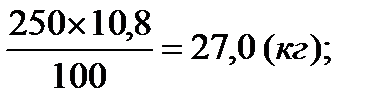

Олова а) магния

а) магния

г) алюминия

г) алюминия С лигатурой вносится:

С лигатурой вносится:

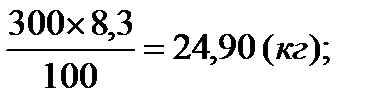

а) тройной лигатуры Al – Cu – Mn

а) тройной лигатуры Al – Cu – Mn б) двойной лигатуры Al – Cu

б) двойной лигатуры Al – Cu

Алюминий. Потребное количество алюминия будет:

Алюминий. Потребное количество алюминия будет: В первичном сплаве (300кг) содержится алюминия

В первичном сплаве (300кг) содержится алюминия В крупных отходах (250 кг) содержится алюминия

В крупных отходах (250 кг) содержится алюминия

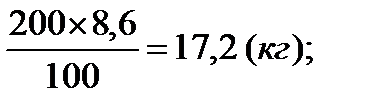

В переплаве литников содержится алюминия

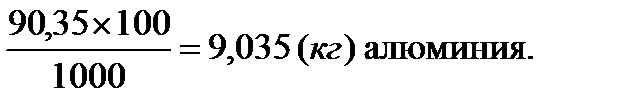

В переплаве литников содержится алюминия Всего в шихте алюминия 24,9 + 21,25 + 27,0 + 17,20 = 90,35 кг или в процентах к общей шихте

Всего в шихте алюминия 24,9 + 21,25 + 27,0 + 17,20 = 90,35 кг или в процентах к общей шихте Зная избыточное количество алюминия, можно определить, на сколько потребуется уменьшить переплав стружки в шихте. С 1 кг переплава стружки вносится алюминия:

Зная избыточное количество алюминия, можно определить, на сколько потребуется уменьшить переплав стружки в шихте. С 1 кг переплава стружки вносится алюминия: