Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Закаливаемость и прокаливаемость сталиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Закаливаемость и прокаливаемость -эти два понятия характеризуют важные свойства стали. Под закаливаемостью понимают способность стали к получению максимальной твердости при закалке. Под прокаливаемостью понимают способность стали получить закаленный слой с мартенситной или трооститно-мартенситной структурой на определенную глубину. За характеристику прокаливаемости принято считать критический диаметр DК, т. е. наибольший диаметр цилиндра из данной стали, который получат в результате закалки полумартенситную структуру в центре образца. Эта структура содержит 50% мартенсита и 50% троостита. В этом случае DK обозначается D50 Однако часто важно знать значение диаметра, где содержание мартенсита значительно выше: 95% и 99,9%. В этих случаях DK обозначают D95 и обозначают D99. Вопрос о прокаливаемости возникает потому, что скорость охлаждения по сечению закаливаемой детали различная: она максимальная на поверхности, уменьшается в более глубоких от поверхности слоях и минимальная в центральной части детали, рис. 22. Естественно, что твердость по сечению детали, не имеющей сквозную прокаливаемость, будет неодинаковая, например, для стали с 0,8% С может быть НRС 65 на поверхности до НКС 15 в центре. После отпуска, когда можно выровнять твердость по сечению, ряд других свойств (особенно ап и ат) в непрокалившихся участках сечения оказываются заведомо сниженными.

Для машиностроительных деталей ответственного назначения, которые работают в жестких условиях нагружения (на разрыв и, особенно, на удар), также для деталей типа пружин, рессор и подавляющего большинства инструментов требуется, чтобы после закалки структура по всему сечению состояла из 100% мартенсита, что обеспечит однородную структуру после отпуска. Для деталей машин, работающих в условиях менее жесткого нагружения (в основном на изгиб и кручение) в последнее время за критерий прокаливаемости принимается 100% мартенсита на глубине 0,5 радиуса детали. Таким образом для конструктора, выбирающего материал для детали, знание прокаливаемости (критического диаметра Dк) стали весьма важно. Ниже рассматривается определение прокаливаемости методом торцевой закалки. При этом методе стандартный образец (1 = 100 мм и d = 25 мм) из исследуемой стали подвергается охлаждению струей воды только с торца. Естественно, что скорость охлаждения по удалению от торца будет уменьшаться (соответственно уменьшается и твердость). На прокаливаемость влияет много факторов: а) состав аустенита (все элементы, растворяющиеся в аустените за исключением Со, увеличивают стабильность аустенита, сдвигают вправо С-образные кривые распада аустенита и увеличивают прокаливаемость); б) с ростом зерна аустенита прокаливаемость также увеличивается; в) увеличение неоднородности аустенита и наличие нерастворимых частиц (оксиды, карбиды) в аустените ускоряют распад аустенита и уменьшают прокаливаемость.

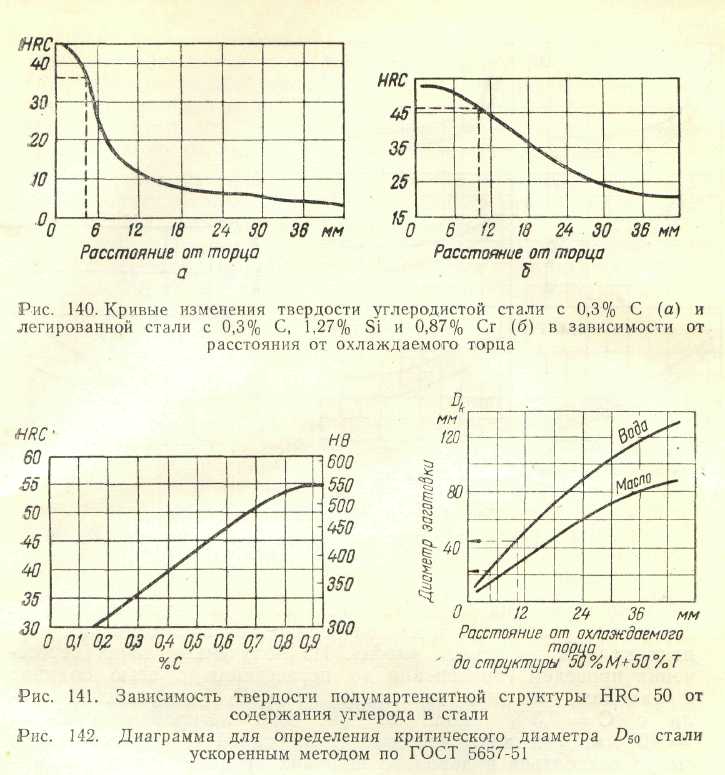

а) б) Рис.22Кривые изменения твердости углеродистой стали с 0,3 % С (а) и легированной стали с 0,3 % С, 1,27% Si и 0,87 % Cr(б) в зависимости от расстояния охлаждаемого торца.

Рис.23. Зависимость твердости полумартенситной структуры HRC 50 от содержания углерода в стали. Рис.24. Диаграмма для определения критического диаметра D50 стали ускоренным методом. Практическая часть Порядок выполнения работы Для выполнения задания необходимо: 1. Получить у преподавателя номер варианта индивидуального задания и выписать его из таблицы 9. 2. Начертить в масштабе анализируемую диаграмму состояния. 3. Определить твердость полумартенситной структуры HRC50M взависимости от содержания углерода в стали. 4. Определить глубину закалки. 5 Определить критический диаметр Dk. 6. Результаты записать в таблицу. 7. Написать практическую часть отчета о работе в соответствии с вышеуказанными пунктами задания. Таблица 9 Индивидуальные задания по определению прокаливаемости стали.

2.2.Пример выполнения задания. На рис. 22 представлены значения твердости в зависимости от расстояния от торца двух сталей: с~0,3% С, кривая а, и с 0,3% С, 1,27% Si и 0,87% Сг, кривая б. Далее по кривой определяют h расстояние от торца образца до полумартенситной зоны: т. е. области, где структура состоит из 50% мартенсита и 50% троостита. Для этого на рис. 23 приведена кривая, показывающая твердость полумартенситной структуры HRC50M от содержания углерода в стали. (HRC50M легированной стали при равном содержании углерода выше не больше, чем на 5 ед.). Из рис. 23 определяем для стали с 0,3% С HRC50M = 37, для стали ЗЗХС HRC50M =42. Отложив по оси ординат на рис. 22 значения твердости HRC50M = 37 и HRC50M = 42, проводим горизонтали до пересечения с кривыми HRC = f(h). Спроектировав полученные точки пересечения на ось расстояний, получим, что расстояние до полумартенситной зоны для углеродистой стали равно ~4мм, для легированной стали ~ 10 мм. Для определения D50 используем диаграмму на рис. 24. Отложим по оси абсцисс найденные расстояния и из полученных точек восстановим перпендикуляры до кривой «вода». Из полученных точек пересечения проведем горизонтали до пересечения с осью ординат и находим, что при закалке в воде Dkуглеродистой стали с С = 0,3% около 20 мм, для легированной Dk= 40 мм. Результаты занести в таблицу 10. Таблица 10. Определение прокаливаемости стали.

Практическое занятие №6

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1817; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.008 с.) |