Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение прокаливаемости сталиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Цель работы: изучить один из способов определения прокаливаемости стали – метод торцевой закалки.

Теоретические сведения

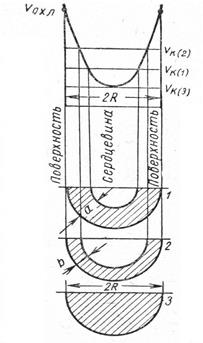

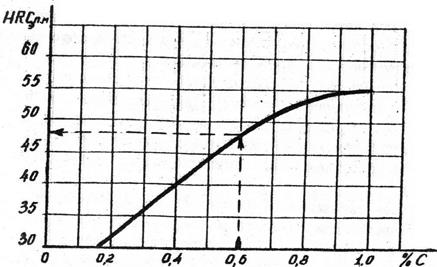

Основные понятия о прокаливаемости Прокаливаемость – это способность стали закаливаться (образовывать мартенситную структуру) на определенную глубину. При закалке детали реальная скорость охлаждения по сечению (vохл) неодинакова: на поверхности она максимальная, а в сердцевине – минимальная. Если vохл > vв.к ., то аустенит превращается в мартенсит. Если vн.к. < vохл < vв.к., то только часть аустенита перейдет в мартенсит, остальной объем металла приобретет структуру ферритно-цементитной смеси – троостита. При vохл < vн.к. весь аустенит превращается в ферритно-цементитную смесь. Сталь не закалится. Глубина закаленного слоя, т.е. прокаливаемость, увеличивается по мере понижения критической скорости закалки. Для стали с определенной критической скоростью закалки прокаливаемость увеличивается с повышением реальной скорости охлаждения (рисунок 9.1). Как видно из рисунка 9.1, закалка образца 1 осуществляется в кольцевом слое (заштрихована зона). В образце 2 с более высоким значением vк2 закалится более тонкий слой. В образце 3 v к3 = v охл в сердцевине и наблюдается сквозная закалка. На практике за глубину закаленного слоя принимают расстояние от поверхности детали до слоя с полумартенситной структурой (50 % мартенсита и 50 % троостита). Твердость этой зоны зависит от содержания углерода (рисунок 9.2).

Рисунок 9.1 – Зависимость прокаливаемости от величины критической скорости закалки (штриховкой показана глубина закаленного слоя)

Рисунок 9.2 – Зависимость твердости полумартенситной структуры от содержания углерода

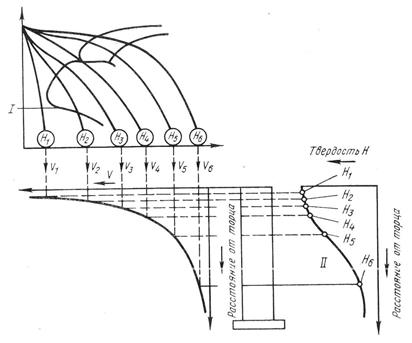

Определение прокаливаемости методом торцевой Закалки Широко распространен метод торцевой закалки. Сущность метода заключается в том, что стандартный образец нагревают в печи до температуры закалки, а затем быстро переносят в специальную установку, где он охлаждается струями воды только с торца. При таком способе реальная скорость образца по его длине изменяется: у водоохлажденного торца она максимальная, а затем понижается, поэтому по сечению образца микроструктура формируется различная. Измеряется твердость через небольшие отрезки (например, 2 мм) до полумартенситной зоны, можно построить характеристическую кривую и узнать прокаливаемость. Например, для стали с 0,6 % С полумартенситная твердость – 48HRС. Существует определенная связь между термокинетическими диаграммами для стали и результатами торцевой пробы (рисунок 9.3).

Рисунок 9.3 – Связь между скоростью охлаждения и твердостью торцевой пробы

Материалы и принадлежности

· Стандартные образцы двух марок стали 40 и 40Х. · Печь лабораторная. · Установка для торцевой закалки. · Твердомер ТК с алмазным наконечником. · Напильник.

Порядок выполнения работы

9.3.1 Получить образцы и ознакомиться с исходными данными: химическим составом, структурной группой, критическими точками, размерами и формой образцов. 9.3.2 Загрузить образцы в печь, нагретую на 50 оС выше точки АС3. Выдержать в печи около 30 минут (из расчета 1 мин на 1 мм минимального сечения образца). 9.3.3 Включить воду в установке для торцевой закалки. 9.3.4 Перенести нагретый образец из печи в установку для торцевой закалки. Образец охлаждать 10 – 15 мин. Затем так же обработать второй образец. Охлажденный образец зачистить напильником (сделать плоскую площадку для замера твердости). 9.3.5 Измерить твердость НRС по образующей образца через каждые 2 мм. 9.3.6 Построить график зависимости твердости от расстояния от торца для данных марок стали (две кривые на одном графике). По графику (рисунок 9.2) определить твердость полумартенситной струк-туры HRС. 9.3.7 Зная значение полумартенситной твердости, на экспериментальных кривых определить характеристическое расстояние lx для обеих марок стали. 9.3.8 Исходя из химического состава стали, объяснить разницу в прокаливаемости.

Оформление отчета

9.4.1 Исходные данные: Материал: - сталь 40; - сталь 40Х. Химический состав: … Критические точки АС1 = … АС3 = … Параметры процесса закалки

Параметры процесса закалки занести в таблицу 9.1.

Таблица 9.1 – Параметры процесса закалки

Результаты исследований 9.4.3.1 Изобразить микроструктуру исходного образца и после закалки.

Микроструктура исходного образца

Микроструктура после закалки

9.4.3.2 Значения твердости образцов после торцевой закалки занести в таблицу 9.2.

Таблица 9.2 – Твердость образцов после торцевой закалки

9.4.3.3 Построить график изменения твердости по длине образца (рисунок 9.4).

Рисунок 9.4 – График изменения твердости по длине образца

9.4.3.4 Расстояние от торца до слоя с полумартенситной структурой lx: для углеродистой стали – … мм; для легированной стали – … мм; Характеристическое расстояние – … мм. По характеристическому расстоянию с помощью номограмм (приложение В) можно определить критические диаметры для деталей различной формы и размеров, охлаждаемых при закалке погружением в разные среды. Номограммой пользуются следующим образом. Пусть, по данным торцевой пробы, характеристическое расстояние – 6 мм. Требуется определить Dкр при охлаждении в воде и масле шара и цилиндра. На шкале "Расстояние от закаливаемого торца до зоны М+Т" находят деление 6 и опускают перпендикуляр до пересечения с линией "идеальное охлаждение" (точка а). Из этой точки проводится горизонтальная линия влево до пересечения с линиями "вода" (точка b), "масло" (точка с). От этих точек опускают перпендикуляр на шкалы "шар" и "цилиндр", и читается ответ: для шара Dк = 40 мм, для цилиндра – 27 (в воде), а в масле: для шара – 25 мм, цилиндра – 17 мм.

Анализ результатов и выводы Исходя из химического состава стали, объяснить разницу в прокаливаемости углеродистой и легированной стали. 9.5 Контрольные вопросы

1. Какой вид термической обработки называют закалкой? 2. Что такое верхняя критическая скорость? 3. Что такое нижняя критическая скорость? 4. Что понимают под прокаливаемостью стали? 5. От чего зависит твердость полумартенситной зоны? 6. Что влияет на прокаливаемость? 7. Как определяют критический диаметр прокаливаемости?

ЛАБОРАТОРНАЯ РАБОТА № 10

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1645; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.247.255 (0.007 с.) |