Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Л.П. Одинокова, Л.В. Ильина,Стр 1 из 16Следующая ⇒

Л.П. Одинокова, Л.В. Ильина, Н.Н. Маркова, Л.Н. Курдюмова

Материаловедение Лабораторный практикум Часть 1

Дисциплина – «Материаловедение» Для технических специальностей

Печатается по решению редакционно- Издательского совета ОрелГТУ

Орел 2007 Авторы: кандидат технических наук Л.П. Одинокова

доцент кафедры «Автопласт» Л.В. Ильина

кандидат технических наук, доцент кафедры «Автопласт» Н.Н. Маркова

кандидат технических наук, доцент кафедры «Автопласт» Л.Н. Курдюмова

Рецензент: кандидат технических наук, доцент кафедры «Автопласт» В.В. Сергеев

В лабораторном практикуме представлены методические указания по выполнению 14 лабораторных работ по основным разделам материаловедения и термической обработки сплавов. Практикум предназначен студентам технических специальностей, изучающим дисциплину «Материаловедение».

Редактор Т.Д. Васильева Технический редактор Н.А. Соловьева

Орловский государственный технический университет Лицензия № 00670 от 05.01.2000 г.

Подписано к печати 25.10.2007 г. Формат 60х84 1/16. Печать офсетная. Уч.-изд. л. 8,0. Усл. печ. л. 8,0. Тираж 100 экз. Заказ №______

Отпечатано с готового оригинал-макета ООО «СтройИндустрияИнвест», 302020, г. Орел, Наугорское шоссе, 29.

© ОрелГТУ, 2007 СОДЕРЖАНИЕ

Введение………………………………………………………………......4 Лабораторная работа № 1. Микроанализ металлов и сплавов…….......5 Лабораторная работа № 2. Механические свойства металлов и методы их определения………………………………………….......12 Лабораторная работа № 3. Влияние холодной пластической деформации и рекристаллизации на микроструктуру и механические свойства низкоуглеродистой стали……………………26 Лабораторная работа № 4. Микроструктура и твердость углеродистой стали в отожженном состоянии………………………..36 Лабораторная работа № 5. Изучение микроструктуры чугунов..........46 Лабораторная работа № 6. Исправление микроструктуры перегретой доэвтектоидной стали………….……………..……….......53 Лабораторная работа № 7. Выбор температуры нагрева для закалки стали………………………………………………………..60 Лабораторная работа № 8. Выбор скорости охлаждения

(охлаждающей среды) для закалки углеродистой и легированной стали……………..…….............................................................................67 Лабораторная работа № 9. Определение прокаливаемости стали…...75 Лабораторная работа № 10. Изучение влияния температуры отпуска на микроструктуру и свойства закаленной стали……………81 Лабораторная работа № 11. Термическая обработка чугуна…..……..86 Лабораторная работа № 12. Микроструктура и свойства стали после химико-термической обработки…………….…………………..90 Лабораторная работа № 13. Термическая обработка углеродистой стали……………………………………………………...95 Лабораторная работа № 14. Термическая обработка дуралюмина…104 Литература……………………………………………………………...108 Приложение А. Справочные данные…………………………………109 Приложение Б. Номограмма для определения критического диаметра прокаливаемости……………………………………………113 Приложение В. Построение кривой охлаждения сплава заданной концентрации с использованием диаграммы……………..114 Введение Лабораторный практикум разработан с целью оказания помощи студентам при изучении дисциплины «Материаловедение» и приобретения практических навыков работы на исследовательской аппаратуре. В практикум включены работы по разделам «Структура и свойства сплавов, применяемые в различных отраслях» и «Технология термической обработки», даны методики подготовки и проведения работ, алгоритм выполнения для формирования у студентов знаний второго уровня. В каждой лабораторной работе изложены основы теоретических сведений, необходимые для понимания сущности рассматриваемого вопроса, указываются материалы и оборудование, порядок выполнения работы и схема оформления отчета. Кроме того, даны контрольные вопросы для самопроверки. При подготовке к лабораторной работе студент может использовать конспект лекций, учебник и данный практикум, а по окончании работы представить отчет и сдать зачет по работе. Лабораторный практикум может быть использован для всех технических специальностей, где, согласно программе, изучаются дисциплины «Материаловедение», «Материаловедение и ТКМ».

Лабораторная работа № 1

Микроанализ металлов и сплавов

Цель работы: ознакомиться с микроанализом, техникой приготовления микрошлифа, устройством металлографического микроскопа, основными структурными составляющими металлических материалов, приобрести навыки работы с микроскопом.

Теоретические сведения

Микроскопический анализ заключается в исследовании структуры металлов с помощью микроскопа. Наблюдаемая в микроскоп структура называется микроструктурой. При помощи микроанализа изучают фазовый состав и структурные составляющие металла или сплава; размер, форму и ориентировку зерен; наличие дефектов, снижающих качество металла (включения, микротрещины и др.). Результатом микроанализа является заключение о характере обработки материала, о соответствии структуры техническим условиям, нарушении технологии и т.п. Микроанализ включает две операции: приготовление микрошлифа и изучение его микроструктуры.

Приготовление микрошлифа

Микрошлиф представляет собой образец, вырезанный из готовой детали, заготовки или инструмента, специально подготовленный для исследования микроструктуры. Приготовление микрошлифа включает ряд операций. Шлифование. Исследуемую поверхность шлифуют (на специальном станке или вручную) наждачной бумагой разной зернистости. Последовательно переходят от крупного зерна (№ 100 – 180) к обработке бумагой с мелким зерном (№ 220 – 320). При переходе от одного номера к другому направление шлифования изменяют на 90 градусов. Шлифование каждый раз ведут до тех пор, пока не исчезнут риски от предыдущей обработки. После шлифования поверхность промывают водой и сушат фильтровальной бумагой. Полирование. Механическое полирование проводят на вращающемся круге, обтянутом фетром или тонким сукном. В качестве абразива применяют водные суспензии окиси хрома или алюминия или специальные полировальные пасты. Обработку ведут до зеркального блеска. Отполированный образец промывают водой, сушат фильтровальной бумагой и протирают ваткой, смоченной этиловым спиртом (обезжиривают). Полированный шлиф под микроскопом имеет вид светлого круга (микроструктура не видна). На таком фоне хорошо видны только неметаллические включения (оксиды, нитриды, сульфиды, графит в чугуне и т. п.), так как они по своим оптическим свойствам отличаются от металлов. Травление. Цель травления – выявить микроструктуру металла. Погружают полированную поверхность в реактив (травитель) на 3 –

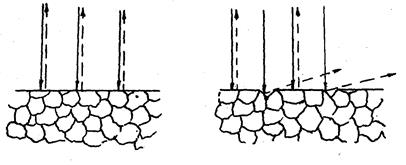

аб Рисунок 1.1 – Схема отражения светового луча: от полированной поверхности (а); от протравленной поверхности (б)

После травления шлиф промывают сильной струей воды, сушат фильтровальной бумагой. Работа с микроскопом

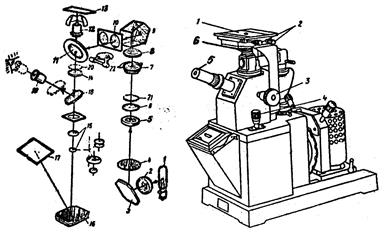

Общее руководство к работе с микроскопом дано для МИМ-7 (рисунок 1.2).

а б

а - схема хода световых лучей: 1 - лампа; 2 - коллектор; 3, 18 - зеркала; 4 - светофильтр; 5 - апертурная диафрагма; 6 - линза; 7 - фотозатвор; 8 - полевая диафрагма; 9 - пентапризма; 10 - линза; 11 - отражательная пластинка; 12 - объектив; 13 - предметный столик; 14 - линза; 15 - фотоокуляр; 16 – зеркало; 17 - матовая пластинка; 18 - призма; 19 - окуляр; 20 - анализатор; 21 - поляризатор; 22 – диафрагма; б - общий вид: 1 - предметный столик; 2 - винты для перемещения предметного столика; 3 - макровинт; 4 - микровинт; 5 – окуляр; 6 - объектив.

Рисунок 1.2 – Металлографический исследовательский микроскоп МИМ-7 Микроскоп является точным прибором, требующим самого аккуратного и осторожного обращения. Прежде чем приступить к работе, необходимо ознакомиться с устройством микроскопа и порядком работы с ним: 1) Посмотреть, какие линзы (объектив и окуляр) стоят на микроскопе, по таблице определить увеличение микроскопа. 2) Винтами 2 сцентрировать предметный столик 1 микроскопа относительно объектива 6 (см. рисунок 1.2, б). 3) Поместить микрошлиф на предметный столик таким образом, чтобы исследуемая поверхность была обращена к объективу. 4) Установить риску микрометрического винта 4 на нулевое значение шкалы на барабане. 5) Наблюдая в окуляр 5, макровинтом 3 путем перемещения предметного столика навести резкость изображения исследуемой поверхности. При появлении изображения предметный столик закрепить стопорным винтом. 6) Микровинтом 4 произвести тонкую наводку резкости. ВНИМАНИЕ: микровинт 4 не трогать, если в окуляр не видно изображения исследуемой поверхности. 7) Перемещая винтами 2 предметный столик 1, изучить микроструктуру образца на площади, ограниченной отверстием вкладыша предметного столика.

Изучение микроструктуры

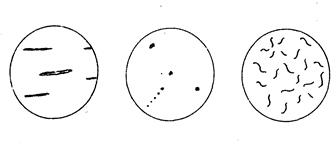

Изучение микроструктуры целесообразно начинать с рассмотрения под микроскопом непротравленного шлифа. На светлом фоне будут видны неметаллические включения в виде темных, иногда окрашенных в другие цвета, участков (рисунок 1.3).

а б в а - включения сернистого железа (сульфид железа FeS) в виде оторочек по границам зерна; б - включения хрупких оксидов; в - включения графита в чугуне.

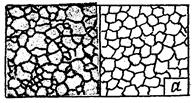

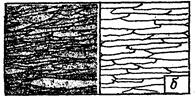

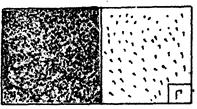

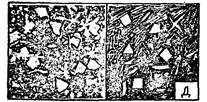

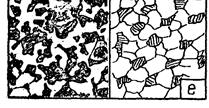

Рисунок 1.3 – Неметаллические включения в железоуглеродистых сплавах (сталь, чугун) Изучив чистоту металла или форму включений графита в чугуне, микрошлиф травят и вновь исследуют под микроскопом – теперь уже выявленную микроструктуру. Определяют количество структурных составляющих, их размер, форму, цвет, характер расположения, однородность. Структурная составляющая – это часть структуры, видимая под микроскопом как однородная. Она может быть одно- и двухфазной, т.е. представлять собой механическую смесь двух фаз. Металлы всегда имеют одну структурную составляющую – кристаллы (зерна) самого металла. Размер и форма зерен зависит от способа получения металла и характера обработки (рисунок 1.4, а, б). У сплавов структура может быть более сложной. Они, как и металлы, могут иметь одну структурную составляющую, например, латунь Л96 (рисунок 1.4, в) или несколько. В сплаве Д1 (рисунок 1.4, г) имеются две структурные составляющие – зерна твердого раствора и включения химического соединения CuAl2. Обе составляющие – однофазные. В баббите (рисунок 1.4, д) – три структурных составляющих: α-твердый раствор, включения химического соединения SnSb и включения Cu3Sn. В силуминах и сталях – по две структурных составляющих, но одна из них (α) – однофазная, другая (эвтектика в силуминах; перлит в сталях) – двухфазная.

Видимое изображение вырисовывают с левой стороны страницы в круге диаметром 30 – 35 мм или в квадрате со стороною 25 – 30 мм. Структурные составляющие указывают стрелочками. Справа от зарисовки идет описание структуры.

Материалы и принадлежности

· Образцы железа, стали, чугуна, полированные. · Образцы железа, стали, чугуна и цветных металлов, протравленные. · Микроскопы металлографические.

Порядок выполнения работы

1. Получить образцы, записать их марку и химический состав (таб-лица А.1). 2. Изучить изображение полированной поверхности стали и чугуна, зарисовать в кругах диаметром 35 – 40 мм или квадратах со стороною 30 – 35 мм и описать ее. 3. Протравить образцы или получить протравленные образцы. 4. Изучить микроструктуру протравленных образцов, зарисовать и описать ее (отдельные структурные составляющие указываются стрелками, а справа от микроструктуры дается описание видимого в микроскоп изображения).

а - железо; б - деформированный металл; в - латунь Л96; г - дуралюмин Д1; д - баббит Б83; е - сталь 20; ж - силумин АЛ2.

Рисунок 1.4 – Микроструктура некоторых металлов и сплавов Оформление отчета

1.4.1 Изображение полированной поверхности (х...)

1.4.2 Изображение протравленной поверхности (х...)

1.5 Контрольные вопросы

1. Что такое микроанализ, микроструктура, микрошлиф? 2. Перечислите основные операции приготовления микрошлифа. 3. Какова роль травления? 4. Что такое объектив? 5. Что такое структурная составляющая? Лабораторная работа № 2

И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

Цель работы: изучить способы определения основных механических свойств металлических материалов.

Теоретические сведения

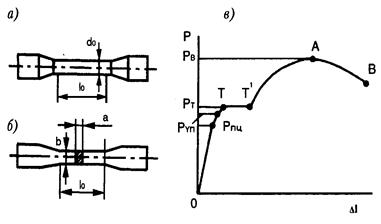

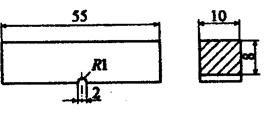

Механические свойства определяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, характера технологической обработки и других факторов. Зная механические свойства металлов, можно судить о поведении металла при обработке и в процессе работы машин и механизмов. К основным механическим свойствам металлов относятся прочность, пластичность, твердость и ударная вязкость. Прочность – способность металла не разрушаться под действием приложенных к нему внешних сил. Пластичность – способность металла получать остаточное изменение формы и размеров без разрушения. Твердость – способность металла сопротивляться вдавливанию в него другого, более твердого тела. Ударная вязкость – степень сопротивления металла разрушению при ударной нагрузке. Механические свойства определяют путем проведения механических испытаний. Испытания на растяжение. Этими испытаниями определяют такие характеристики, как пределы пропорциональности, упругости, прочности и пластичность металлов. Для испытаний на растяжение применяют круглые и плоские образцы (рисунок 2.1, а, б), форма и размеры которых установлены стандартом. Цилиндрические образцы диаметром d0 = 10 мм, имеющие расчетную длину l0 = 10 d0, называют нормальными, а образцы, у которых длина l0 = 5 d0, – короткими. При испытании на растяжение образец растягивается под действием плавно возрастающей нагрузки и доводится до разрушения. Разрывные машины снабжены специальным самопишущим прибором, который автоматически вычерчивает кривую деформации, называемую диаграммой растяжения. Диаграмма растяжения в координатах «нагрузка Р – удлинение ∆l» отражает характерные участки и точки, позволяющие определить ряд свойств металлов и сплавов (рисунок 2.1). На участке 0 - Рпц удлинение образца увеличивается прямо пропорционально возрастанию нагрузки. При повышении нагрузки свыше Рпц, на участке Рпц - Pупр прямая пропорциональность нарушается, но деформация остается упругой (обратимой). На участке выше точки Pvпр возникают заметные остаточные деформации, и кривая растяжения значительно отклоняется от прямой. При нагрузке Рт появляется горизонтальный участок диаграммы — площадка текучести Т-Т1, которая наблюдается, главным образом, у деталей из низкоуглеродистой стали. На кривых растяжения хрупких металлов площадка текучести отсутствует. Выше точки Рт нагрузка возрастает до точки А, соответствующей максимальной нагрузке Рв, после которой начинается ее падение, связанное с образованием местного утонения образца (шейки). Затем нагрузка падает до точки В, где и происходит разрушение образца. С образованием шейки разрушаются только пластичные металлы.

а, б – стандартные образцы для испытания на растяжение; в – диаграмма растяжения образца из пластичного материала

Рисунок 2.1 – Испытание на растяжение

Усилия, соответствующие основным точкам диаграммы растяжения, дают возможность определить характеристики прочности, выраженные в мегапаскалях, МПа, по формуле

где σi – напряжение, МПа; Pi – соответствующая точка диаграммы растяжения, Н; F0 – площадь поперечного сечения образца до испытания, мм2. Предел пропорциональности σпц – это наибольшее напряжение, до которого сохраняется прямая пропорциональность между напряжением и деформацией:

где Pпц – напряжение, соответствующее пределу пропорциональности, Н.

Предел упругости σупр – напряжение, при котором пластические деформации впервые достигают некоторой малой величины, характеризуемой определенным допуском (обычно 0,05 %):

где Pупр – напряжение, соответствующее пределу упругости, Н. Предел текучести физический σт — напряжение, начиная с которого деформация образца происходит почти без дальнейшего увеличения нагрузки:

где Pт – напряжение, соответствующее пределу текучести, Н.

Если площадка текучести на диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %. Предел прочности (временное сопротивление) σв — напряжение, равное отношению наибольшей нагрузки, предшествующей разрушению образца, к первоначальной площади его сечения:

где Pв – напряжение, соответствующее пределу прочности, Н.

По результатам испытания на растяжение определяют характеристики пластичности металлов. Показатели пластичности металлов — относительное удлинение и относительное сужение – рассчитывают по результатам замеров образца до и после испытания. Относительное удлинение δ находится как отношение увеличения длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах:

где lk – длина образца после разрыва, мм; l0 – расчетная (начальная) длина образца, мм. Относительное сужение ψ определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженным в процентах:

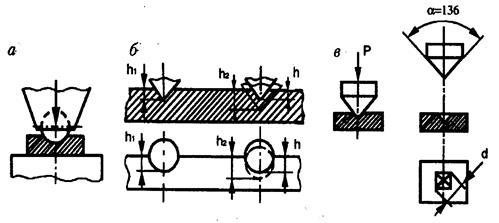

где F0 – начальная площадь поперечного сечения образца; Fк – площадь поперечного сечения образца в месте разрушения. Методы определения твердости. Наиболее распространенным методом определения твердости металлических материалов является метод вдавливания, при котором в испытуемую поверхность под действием постоянной статической нагрузки вдавливается другое, более твердое тело (наконечник). На поверхности материала остается отпечаток, по величине которого судят о твердости материала. Показатель твердости характеризует сопротивление материала пластической деформации, как правило, большой, при местном контактном приложении нагрузки. Твердость определяют на специальных приборах – твердомерах, которые отличаются друг от друга формой, размером и материалом вдавливаемого наконечника, величиной приложенной нагрузки и способом определения числа твердости. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.). Измерение твердости по Бринеллю. Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины образца под действием нагрузки, которая выбирается в зависимости от предполагаемой твердости испытуемого материала и диаметра наконечника по формулам: Р = 30 D2; Р = 10 D2; Таблица 2.1 – Выбор диаметра шарика D и нагрузки Р

На поверхности образца остается отпечаток (рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями. Твердость рассчитывают по формуле

где НВ – твердость по Бринеллю, кгс/мм2; Р – нагрузка при испытании, кгс или Н; F – площадь полученного отпечатка, мм2; D – диаметр наконечника, мм; d – диаметр отпечатка, мм.

Рисунок 2.2 – Измерение твердости методами Бринелля (а), Роквелла (б), Виккерса (в) На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. Например: 120 НВ, 350 НВ и т.д. (Н – твердость, В – по Бринеллю, 120, 350 – число твердости в кгс/мм2, что соответствует 1200 и 3500 МПа). Этот способ применяют, главным образом, для измерения твердости незакаленных металлов и сплавов: проката, поковок, отливок и др. Твердомер Бринелля можно использовать в том случае, если твердость материала не превышает 450 кгс/мм2. В противном случае произойдет деформация шарика, что приведет к погрешностям в измерении. Кроме того, твердомер Бринелля не применяется для испытания тонких поверхностных слоев и образцов тонкого сечения. Измерение твердости по Роквеллу. Измерение осуществляют путем вдавливания в испытуемый металл стального шарика диаметром 1,588 мм или алмазного конуса с углом при вершине 120° (см. рисунок 2.2, б).В отличие от метода Бринелля твердость по Роквеллу определяют не по диаметру отпечатка, а по глубине вдавливания наконечника. Вдавливание производится под действием двух последовательно приложенных нагрузок — предварительной, равной ≈ 100 Н, и окончательной (общей) нагрузки, равной 1400, 500 и 900 Н. Твердость определяют по разности глубин вдавливания отпечатков. Для испытания твердых материалов (например, закаленной стали) необходима нагрузка 1500 Н, а вдавливание стальным шариком нагрузкой 1000 Н производят для определения твердости незакаленной стали, бронзы, латуни и других мягких материалов. Глубина вдавливания измеряется автоматически, а твердость после измерения отсчитывается по трем шкалам: А, В, С (таблица 2.2).

Таблица 2.2 – Наконечники и нагрузки для шкал А, В, С

Твердость (число твердости) по Роквеллу обозначается следующим образом: 90 HRA, 80 HRB, 55 HRC (Н – твердость, Р – Роквелл, А, В, С – шкала твердости, 90, 80, 55 – число твердости в условных единицах). Определение твердости по Роквеллу имеет широкое применение, так как дает возможность испытывать мягкие и твердые металлы без дополнительных измерений; размер отпечатков очень незначителен, поэтому можно испытывать готовые детали без их порчи. Измерение твердости по Виккерсу. Данный метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136о (см. рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток под микроскопом, входящим в твердомер. Число твердости по Виккерсу, обозначаемое НV, находят по формуле

где Р – нагрузка, Н; d – длина диагонали отпечатка, мм.

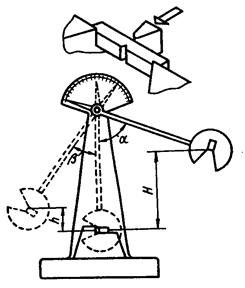

На практике число твердости НV находят по специальным таб-лицам. Определение ударной вязкости производят на специальном маятниковом копре (рисунок 2.3). Для испытаний применяется стандартный надрезанный образец, который устанавливается на опорах копра. Маятник определенной массой поднимают на установленную высоту Н и закрепляют, а затем освобожденный от защелки маятник падает, разрушает образец и снова поднимается на некоторую вы-

а – схема испытания; б – образцы для испытаний.

Рисунок 2.3 – Испытания на ударную вязкость

Ударная вязкость КС (Дж/см2) оценивается работой, затраченной маятником на разрушение стандартного надрезанного образца, отнесенной к сечению образца в месте надреза:

где А – работа, затраченная на разрушение образца (определяется по разности энергий маятника до и после удара: А0 – А1), Дж; F – площадь поперечного сечения образца в месте надреза, см2. В зависимости от вида надреза в образце ударная вязкость обозначается KCU, KCV, KCТ (третья буква – вид надреза).

Материалы и принадлежности

· Образцы для испытания на растяжение, твердость и ударную вязкость. · Разрывная испытательная машина. · Твердомеры Бринелля, Роквелла, Виккерса. · Маятниковый копер. · Штангенциркуль. Порядок выполнения работы

Испытания на растяжение 2.3.1.1 Измерить рабочую длину и диаметр образца перед испытанием, записать данные в протокол испытаний. 2.3.1.2 Подготовленный для испытания образец поместить в зажимы машины. 2.3.1.3 Включить электродвигатель. 2.3.1.4 Наблюдать за перемещением стрелки по шкале машины, зафиксировать нагрузку, соответствующую текучести образца, и наибольшую нагрузку, предшествующую разрушению образца, записать в соответствующие графы протокола испытаний. 2.3.1.5 После разрыва образца выключить электродвигатель, обе части образца вынуть из зажимов, снять с диаграммного аппарата часть бумажной ленты с записанной диаграммой. 2.3.1.6 Обе части образца плотно приложить одну к другой, измерить длину и диаметр образца в месте разрыва, записать данные в протокол испытаний. 2.3.1.7 Рассчитать характеристики прочности и пластичности материала, записать полученные данные. Оформление отчета

Определение твердости Результаты измерений занести в таблицы 2.4 – 2.6.

Таблица 2.4 – Результаты измерений твердости по Бринеллю

Таблица 2.5 – Результаты измерений твердости по Роквеллу

Таблица 2.6 – Результаты измерений твердости по Виккерсу

ЛАБОРАТОРНАЯ РАБОТА № 3 Теоретические сведения 3.1.1 Основные определения

Деформация – это изменение линейных размеров и формы тела под действием приложенной силы (нагрузки). Упругая деформация (обратимая) исчезает после снятия нагрузки. Пластическая деформация (необратимая) не исчезает после снятия нагрузки. Абсолютная деформация – абсолютное изменение линейных размеров длины l, ширины b или высоты h, которое обозначается ∆ 1, ∆ b, ∆ h соответственно и измеряется в единицах длины. Относительная деформация (степень деформации) – это отношение абсолютной деформации к начальному размеру. Она обозначается буквами δ, β или ε и является величиной безразмерной или выражается в процентах.

Металлических материалов

Пластическая деформация возникает при напряжениях, превышающих предел упругости σупр или предел текучести σт. При этом чем больше величина деформирующего напряжения, тем больше степень деформации. Важнейшим практическим следствием пластической деформации является упрочнение металла. Упрочнение металла в процессе пластической деформации называется наклепом. Это выражается в повышении характеристик прочности (твердость, пределы текучести и прочности) и снижении пластичности и вязкости (относительное удлинение, ударная вязкость) (рисунок 3.1). Пластическая деформация носит сдвиговый характер и осуществляется путем перемещения дислокаций по плоскостям и направлениям скольжения, причем количество дислокаций (плотность) возрастает. Это приводит к искажениям кристаллической решетки и упрочнению металла. Сущность упрочнения заключается в торможении дислокаций, в возникновении препятствий для их перемещения.

Рисунок 3.1 – Влияние степени пластической деформации на структуру и свойства металла

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 565; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.8.110 (0.208 с.) |

, (2.1)

, (2.1) , (2.2)

, (2.2) , (2.3)

, (2.3) , (2.4)

, (2.4) , (2.5)

, (2.5) , (2.6)

, (2.6) , (2.7)

, (2.7) , (2.8)

, (2.8)

, (2.9)

, (2.9) а

а

б

б

, (2.10)

, (2.10)