Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы и параметры закалки стали. Прокаливаемость и закаливаемость. Поверхностная закалка сталей.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Закалка – темрообработка, включающая нагрев стали выше критических температур, выдержку и охлаждение со скоростью выше критической. Под критической скоростью закалки понимают минимальную скорость охлаждения, обеспечивающую бездиффузионное превращение аустенита в мартенсит. Цель закалки – повышение твердости, прочности и износостойкости. Доэвтектоидные углеродистые и легированные стали подвергают полной закалке с нагревом на 30-50ºС выше Ac3, выдержкой и охлаждением скоростью выше критической. Ленированные стали охлаждают в минеральном масле, углеродистые – в воде. Заэвтектоидные стали подвергают неполной закалке, выдержке, и охлаждению скоростью выше критической. Время нахождения в печи зависит от габаритов детали, а также формы и положения в печи (1 минута на 1 мм критического размера). Критический размер – минимальный размер максимального сечения. Цилиндрические детали нагреваются быстрее. Выдержка даётся примерно 1/5 от времени нагрева. Если греют в расплавах солей, время выдержки уменьшается в 2 раза. В расплавах металлов время меньше в 4 раза. Индукционный нагрев с ТВЧ обеспечивает нагрев только поверхности, где концентрируются токи высокой частоты. Чем больше частоты, тем тоньше разогреваемый слой. Индукционный нагрев – высокоскоростной. Нагрев под закалку на 100-150ºС выше, чем при печном нагреве. При поверхностной закалке ТВЧ образуется мелкое зерно (выше твёрдость, меньше хрупкость). Прокаливаемость – глубина закалённого слоя, зависящая от количества легирующего элемента. Все легирующие элементы (кроме кобальта) увеличивают прокаливаемость. Закаливаемость – способность воспринимать максимальную твёрдость после закалки (зависит от содержания углерода). Чем больше углерода (до 0,7-0,8% углерода), тем больше твёрдость. Если содержание углерода <0,3%, то сталь подвергают насыщению (цементации). После цементации выполняют закалку с низким отпуском. В результате поверхностный слой – твердый, сердцевина – мягкая. Отжиг и нормализация стали, их назначение и способы осуществления. Дефекты, возникающие при термообработке стали, их причины и методы устранения. Отжиг выполняют чаще всего применительно к заготовкам. Основная задача – улучшение обрабатываемости. Отжиг – операция предварительной термообработки. Рекристаллизационный отжиг применяют после пластической деформации для снятия наклёпа. t рекристаллизационного отжига для сталей 500…550ºС, медленное охлаждение. Для доэвтектоидных сталей для измельчения зерна, снятия внутренних напряжений применяют полный отжиг. Нагрев на 30-50ºС выше Ас3, охлаждение с печью до 500…600ºС, затем на воздухе. Скорость охлаждения с печью – 50ºС/час. Низкоуглеродистые (<0,3% углерода) стали подвергаются нормализации вместо отжига. Охлаждение на воздухе. После нормализации сталь более твёрдая и прочная, чем после полного отжига. Заэвтектоидные стали подвергают неполному отжигу. Нагрев на 30-50ºС выше Ас1, выдержка, охлаждение до с печью до 500…600ºС, далее на воздухе. Иногда используют диффузионный (гомогенизирующий) отжиг. Нагрев до 1050…1200ºС с длительной выдержкой. Цель: устарнение ликваций. При диффузионном отжиге происходит рост зерна (уменьшается комплекс механических свойств). После диффузионного отжига для измельчения зерна применяют полный или неполный отжиг. Дефекты: 1) Перегрев Дефект связан с укрупнением зерна после термообработки. Крупное зерно снижает ударную вязкость. Укрупнение зерна происходит чаще из-за завышенной t нагрева для термообработки. Устранение – повторный нагрев под закалку до необходимой t. 2) Пережог В пережога резка увеличивается хрупкость из-за длительного нагрева при повышенной t. В окислительной среде кислород диффундирует внутрь изделия, границы зерён окисляются. Дефект неустраним. 3) Повышенная твёрдость Возникает из-за заниженной t отпуска. Устранение – дополнительный отпуск при более высокой t. 4) Пониженная твёрдость Возникает из-за низкой t нагрева под закалку, неверно выбранной среды охлаждения, завышенной t отпуска. Устранение – повторно выполнить закалку с соблюдением всех необходимых условий. 5) Трещины после окончательной термообработки Возникают из-за неправильно выполненного охлаждения (легированные, высокоуглеродистые стали в воде). 6) Чрезмерное окисление и обезуглероживание поверхности (пониженная твёрдость) Возникает из-за чрезмерной длительности нагрева. Устранение – нагрев в соляных ваннах. Химико-термическая обработка сталей. Цементация, азотирование, борирование, хромирование, алитирование, силицирование. Двухкомпонентное еасыщение сталей (углеродом и азотом – нитроцементация, цианирование и др.). Цементация – самый распространённый процесс (насыщение углеродом). Подвергают цементации низкоуглеродистые стали. Цементация осуществляется в газовых и твёрдых порошковых средах. Проводят при 900…950ºС. Диффузия углерода идёт в аустенит, причём в аустените может раствориться до 2,14% углерода. Чем выше t, тем больше должно быть углерода. Длительность цементации – 8-12 часов. После остывания детали содержание углерода на поверхности максимальное, далее – плавное уменьшение (в сердцевине менее 0,3%). Структура на поверхности – П+ЦII. Сталь 20 практически не упрочняется закалкой, но при содержании углерода >0,4% эффект от закалки значительный. После цементации детали подвергают закалке и низкому отпуску. После закалки твёрдость поверхности – более 60 HRC, сердцевины – менее 25 НRC. Сочетание высокой твёрдости и мягкой сердцевины увеличивают надёжность, если стали работают в условиях ударной вязкости. При возникновении трещин, они задерживаюся в вязкой и пластичной сердцевине. Разовая цементация осуществляется в среде углеродосодержащих газов, которые при 900…950ºС диссоциируют (СnHm→С+Н). Цементация в твёрдом карбюраторе: сталь с порошком помещают в огнеупорный ящик и ставят в печь с t 900…950ºС. Затем охлаждение, закалка и низкий отпуск. Применяют для изготовления деталей зубчатых зацеплений и др. Азотирование – второй по распространённости процесс. t около 500…600ºС (на уровне высокого отпуска). Азотирование деталей проводят после закалки, после азотирования термообработку не проводят. Для азотирования используют специальные печи, в которые подают аммиак. Азот абсорбируется на поверхности и внедряется внутрь детали. Твёрдость меньше, чем у мартенсита. Азотирование углеродистых сталей проводят крайне редко. Нитриды хрома, алюминия, вольфрама значительно твёрже мартенсита, и после азотирования твёрдость существенно увеличивается в случае легированных сталей. Под азотирование есть специальные стали с определённым комплексом легирующих элементов – нитраллои (38Х2МЮА). Длительность азотирования – не менее 20 часов (до 70 часов). Процесс очень длительный – диффузия при низкой t проходит крайне медленно. За 20 часов образуется азотированный слой 0,2 мм. Твёрдость измеряют прибором микротвёрдости. После закалки твёрдость максимальна – 8 ГПа, после азотирования – 11 ГПа. Твёрдость углеродистых сталей после азотирования – 6 ГПа. На крупных заводах иногда используют ионно-плазменное азотирование. В случае ионного азотирования процесс идёт на 20-30% быстрее. Азотирование используется для повышения износостойкости деталей. Реже используют антикоррозионное азотирование. Для этого по специальным режимам на поверхности получают коррозионностойкую фазу. Борирование (насыщение бором) – наиболее эффективный процесс для повышения износосиойкости. Твёрдость на поверхности: FeB (внешняя зона) – 17-19 ГПа, Fe2B (внутренняя зоня) – 13-15 ГПа. Износостойкость увеличивается в 10 раз. При малых давлениях с большими скоростями скольжения борирование очень эффективно. Бориды FeB, Fe2B очень хрупкие (Fe2B в 2 раза более хрупкий, чем FeB). Более эффективно проводить борирование Fe2B (будет менее хрупкая деталь). Проводят при 900…950ºС около 4-6 часов с получением слоев 0,1-0,15 мм. При более значительной толщине слоев возможно выкрашивание (это плохо) – т.к. слои хрупкие. Твёрдость боридов не зависит от термообработки. Закалку борированных деталей делают для упрочнения сердцевины (неборированной). Борировать можно в порошковых средах с использованием герметичных контейнеров из окалиностойкой стали. Есть жидкостное борирование, электролизное, безэлектролизное. Элктролизное – более высокая скорость образования слоёв. В случае крупногабаритных деталей используются борирующие «обмазки». Обмазки защищают сталь от окисления и обезуглероживания. Борирование можно совмещать с нагревом под закалку. Стойкость детали увеличивается в 2-3 раза. Затраты на обмазку – незначительные. Хромирование проводят диффузионным путём при 1000…1200ºС в порошковой среде в жаростойких контейнерах. На поверхности стали образуются карбиды хрома Cr23C6, Cr7C6 (наиболее высокотвёрдые соединения). Микротвёрдость 18-20 ГПа. Диффузионный слой 0,03 мм. Хромирование обеспечивает износостойкость, коррозионностойкость и окалиностойкость. Твёрдость хромированного слоя не зависит от термообработки. Но термообработку проводят для повышения свойств сердцевины. Алитирование (насыщение алюминием) в основном проводят для повышения окалиностойкости (наиболее эффективный метод). Реже используется для коррозионной защиты. Окалиностойкость 1100ºС. Твёрдость небольшая 5 ГПа. Высокие защитные показатели свойств за счёт образования на поверхности Al2O3 с плотной кристаллической решёткой (защитная плёнка). Проводят при 900…950ºС около 4-6 часов в порошковых смесях в герметичных контейнерах. Силицирование (насыщение кремнием) проводится для повышения окалиностойкости и коррозинностойкости. t насыщения 900…950ºС в порошковых смесях. В промышленности часто используют двухкомпонентное насыщение – нитроцементация, цианирование, карбонитрация, никотрирование. Нитроцементация – наиболее распространенный процесс, наиболее близкий к цементации. Проводится при 870…880ºС. В поверхность диффундируют углерод (в основном) и азот (ускоряет диффузию углерода). Толщина слоёв такая же, как и после цементации. После нитроцементации проводят закалку и низкий отпуск. В основном нитроцементации подвергают низкоуглеродистые стали. На крупных заводах процесс осуществляют в газовых средах на основе углеродосодержащих газов с небольшим количеством аммиака. Длительность около 10 часов. Но его сложнее осуществить из-за строго количества газа (двух газов). Цианирование – насыщение углеродом и азотом при 500ºС, диффундируют азот (в основном) и немного углерод. По структуре близко азотирование. Преимущества – диффузионные слои сильнее сопротивляются выкрашиванию,хрупкому разрушению (меньше хрупкость). Осуществляют в расплавах цианистых солей. КCN – цианистый калий, NaCN – цианистый натрий. При производстве требуются серьёзные меры защиты человека. Карбонизация – то же, что и цианирование, только соли не ядовитые. Добавляются карбонаты калия, натрия. Есть способы порошкового насыщения азотом и углеродом. Очень эффективны боросилицирование, борохромирование (двухкомпонентное). Двухкомпонентное насыщение – лучший комплекс свойств деталей, но проводится более сложным образом. Боросилицирование проводят для повышения износостойкости. Распределение легирующих элементов в стали, их влияние на свойства структурных составляющих, полиморфизм железа, кинетику распада аустенита, мартенситное превращение, рост зерна аустенита, превращение при отпуске. Легирующие элементы могут образовывать в сталях твёрдые растворы различных типов (растворяются в Ф, А, Ц). Могут образовывать специальные карбиды. Всегда карбид железа (цементит), если образуются карбиды ванадия, вольфрама, хрома и т.д. Может образовываться соединение металлов с металлами (редко встречается). Легирующие элементы есть в чистом виде, но это очень редко. Все легирующие элементы, растворяясь в Ф, повышают твёрдость и прочность, но снижается пластичность и вязкость (кроме никеля, он повышает всё). Сильно упрочняет феррит – кремний. Листовые стали для штамповки не должны содержать кремния (стали не расщепляют). Растворяясь в Ц, легирующие элементы также повышают твёрдость и прочность (влияние не сильно заметно, Ц сам по себе твёрдый и прочный). Образование специальных карбидов очень важно для свойств сплава (Cr2C3, WC, W6C, Mo6C, VC, T6C). Карбид железа – микротвёрдость 10 ГПа (самая большая в диаграмме Fe-C). Специальные карбиды намного твёрже. Наиболее твёрдые – карбиды ванадия и титана (до 23 ГПа). Карбиды хрома – 18-20 ГПа. Чем больше специальных карбидов, тем выше износостойкость (эффект увеличивается, если карбид мелкозернистый и равномерно распределён). В реальных условиях образуются сложные карбиды. Элементы, образующие в сталях специальные карбиды – карбидообразующие (кроме кремния и бора, бор не образует). Интерметаллиды – соединения металлов с металлами (в дорогостоящих особых высоколегированных сталях: мартенситно-стареющие, жаропрочные и др.). Растворение в А – также упрочняющее воздействие. А – высокотемпературная составляющая. Влияние на полиморфизм железа. Железо имеет 2 полиморфные модификации – А(ГЦК) и Ф(ОЦК). Ленирующие элементы можно разделить на 2 группы по влиянию на свойства: а) расширяют область образования А (азот, марганец, кобальт)

б) сужают область образования А (вольфрам ванадий, титан, кремний)

При большом содержании азота, марганца сталь может быть аустенитной при 20ºС. Также влияет содержание углерода. Аустенит не обладает ферромагнитыми свойствами (детали не притягиваются магнитом). Наиболее распространённые нержавейки – аустенитные стали. Кинетика распада аустенита.

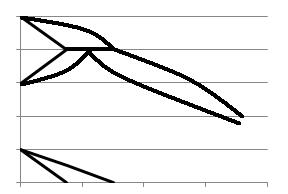

1-2 – преврашение Мп – начало мартенситного превращения Vкр – критическая скорость охлаждения. Все (кроме кобальта) легирующие элементы сдвигают с-образные кривые вправо. Уменьшается критическая скорость. Уменьшение критической скорости позволяет проводить закалку с меньшей скоростью охлаждения. В сталях меньше деформаций и напряжений, меньше коробление. Легированные стали охлаждаются в масле, углеродистые – в воде (вода охлаждает на 70% быстрее). Уменьшение критической скорости увеличивает прокаливаемость (глубину закалённого слоя). Из легированных сталей можно делать более крупные изделия с мартенситной структурой. Если легирующих элементов очень много, то закалка может проходить на воздухе. Стали этого класса – мартенситные (более 10% легирующих элементов). Мартенситное превращение. Все (кроме кобальта и алюминия) легирующие элементы снижают температуры начала и конца образования мартенсита. У углеродистых сталей температура конца образования М равно 0 (0,5% углерода). При большем содержании углерода, температура меньше 0. Снижение температур начала и конца образования М приводит к увеличению аустенита остаточного в структуре стали. А – мягкий, пластичный. Снижает твёрдость и прочность после закалки. При очень большом содержании легирующих элементов температура начала образования М может быть отрицательной. После закалки – сталь аустенитная (мягкая и пластичная). Её можно резать, прессовать. Готовые детали потом обрабатывают холодом (до температур ниже конца образования мартесита). Есть установки, где охлаждение проводят в жидком азоте (t испарения -196ºС). Рост зерна аустенита. Легирующие элементы в большинстве случаев растворяются в аустените, образуя твердые растворы замещения. Легированные стали требуют более высоких температур нагрева и более длительной выдержки для получения однородного аустенита, в котором растворяются карбиды легирующих элементов. Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают склонность аустенитного зерна к росту, кроме марганца и бора. Элементы, не образующие карбидов (кремний, кобальт, медь, никель), слабо влияют на рост зерна. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сильно измельчают зерно. Превращения при отпуске. Анализ превращений при отпуске – делатометрическая кривая.

Все легирующие элементы сдвигают стадии I-IV в область более высоких температур. Наиболее существенно сдвигают стадии карбидообразоющие элементы (хром, вольфрам, молибден, титан). Увеличивается красностойкость стали (сохраняется твёрдость при высоких температурах нагрева). Высоколегированные стали при 500…550ºС могут иметь такую же твёрдость, как после закалки (60-62 HRC). Углеродистые стали (У8) после закалки – 62-64 HRC, после отпуска при 550ºС – 30 HRC. Для углеродистых сталей 180…250ºС – низкий отпуск, для высоколегированных – 550ºС (быстрорежущие стали: 4% хрома, 1,5% ванадия, 0,8% углерода). Твёрдость 60-62 HRC.

|

||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 773; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.009 с.) |