Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте В теории термообработки рассматриваются 4 основных превращений, обеспечивающих структурообразование в сталях. 1) Превращение при нагревании (П®А) 2) Превращение при охлаждении (А®П) 3) Превращения при закалке (мартенситное: А®М) 4) Превращения при отпуске (М®П). Виды термообработки стали: отжиг (рекристаллизационный отжиг 1-ого рода, полный/неполный отжиг 2-ого рода, диффузионный отжиг (для выравнивания хим. состава по сечению материала, очень длительный процесс, выполняющийся при высоких температурах)), закалка (полная/неполная), различные виды отпуска (низкий, средний, высокий).

При нагреве добавляются Ас1, Ас3, при охлаждении – АR1, АR3. Эти точки никогда не совпадают: чем выше скорость нагрева, тем выше точки находятся. Температура рекристаллизационного отжига: 500-600°С. Трекр.=a×Тпл. Трекр.отжига=Трекр.+50...150°С Полный отжиг для доэвтектоидных сталей; нагрев выше АС3, выдержка вместе с печью до 500-600°С, дальше на воздухе. За счет фазовой перекристаллизации можно уменьшить зерно. Уменьшается твердость, прочность, убирается напряжение, хорошая обрабатываемость. Неполный отжиг для заэвтектоидных сталей; нагрев выше АС1 (ниже SE), нагрев, выдержка, охлождение вместе с печью до 500-600°С, дальше на воздухе. В результате получается перлит зернистый. Закалка: Для доэвтектоидных сталей полная закалка, для заэвтектоидных – неполная закалка. Полная закалка: нагрев на t выше АС3 на 30...50°С, резкое охлаждение (углеродистые стали в воде, легированные в минеральном масле, если охлаждать легированные стали в воде, то будут трещины, если углеродистые стали в масле – недостаточная твердость; высокоуглеродистые стали закаливают сначала в воде, затем в масле). Для заэвтектоидных сталей неполная закалка. Нагрев на 30...50°С выше АС1, выдержка, резкое охлаждение. Отпуск:

Низкий отпуск – 150…350(300)ºС, средний отпуск – 350(300)…450(500)ºС, высокий отпуск – 450(500)…600ºС. Конкретные показатели свойств для заданных температур есть в справочниках. Высокая твердость и прочность после закалки обусловлено образованием мартенсита. М – перенасыщенный твердый раствор углерода в a-железе с тетрагональной кристаллической решеткой. Если решетка не перенасыщена, то это феррит. Сталь 45 – степень перенасыщения 45

В результате закалки реализуется правая часть кривой. При отпуске М распадается. Из М выделяется углерод в связанном состоянии (карбид железа Fe3C (Ц)). Феррито-цементитная смесь называется П. При низком отпуске формируется феррито-карбидная смесь мелокодисперсного строения (игольчатое). Структура: мартенсит отпущенный. После среднего отпуска: феррито-карбидная смесь более крупнодисперсного строения (зернисты). Стуктура: тростит (Т). При высоком отпуске: феррито-карбидная смесь, еще более крупнодисперсное строение (зернистый). Структура: сорбит (С). Мотп.®Т®С®П – увеличивается пластичность, уменьшается твердость. После закалки в структуре стали преобладает мартенсит, который образуется из А. Но мартенситное превращение протекает не до конца. В структуре есть определенная доля А остаточного. В углеродистых сталях его доля до 5%, в легированных – до 20-30%. А – легкая, пластичная, вязкая структурная составляющая. Его наличие после закалки не желательно. Чем больше С и легирующих компонентов, тем доля Аост. больше. Повышение температуры нагрева способствует увеличению Аост. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

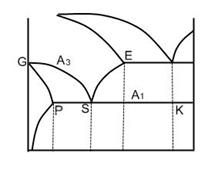

t1a1, t2a2, t3a3 – инкубационный период а – начало превращения b − конец превращения. При постоянных температурах (t1, t2, t3) определяется время, через которое начинается и заканчивается процесс превращения. Из диаграммы видно, что чем выше температура, тем больше время, через которое начинается и заканчивается превращение. В реальных условиях нагрев протекает с конкретной скоростью.

Чем выше скорость нагрева, тем выше температура начала и конца превращения. чем выше скорость нагрева, тем в большей степени смещаются вверх критические температурные точки и нагрев нужно проводить до более высоких температур. Камерная печь с газовой атмосферой – медленный нагрев на 30-50ºС выше Ас3. Часто используют высокоскоростной нагрев с использованием ТВЧ (индукционный нагрев на 100-150ºС выше Ас3). Закономерности образования и роста аустенитного зерна. При t>A1 П→А.

При повышении t термодинамически выгодно укрупнение зерна А, т.к. ведёт к уменьшению запаса свободной энергии. Однако, одни стали сразу подчиняются законам термодинамики (зерно растёт), другие до очень высоких t не изменяют размер зерна. Принадлежность к той или иной группе определяют после выдержки образцов стали при 930ºС и определения номера зерна. Если номер зерна после выдержки больше 6 – наследственно мелкозернистые стали, если меньше 4 – наследственно крупнозернистые. Чем меньше зерно, тем выше твёрдость, пластичность, ударная вязкость. Чем крупнее зерно, тем выше теплопроводность, электропроводность, жаропроводность. Применение наследственно мелкозернистых сталей лучше. У наследственно мелкозернистых сталей по границе А зерна располагаются отдельные структурные составляющие, которые задерживают рост зерна (нитриды, карбиды). Пока они не растворятся в А, рост зерна не происходит. Наиболее эффективно влияют карбиды хрома, вольфрама. Наиболее труднорастворимы карбиды ванадия.

|

|||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 679; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.01 с.) |