Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правило фаз и отрезков, их применение.Содержание книги

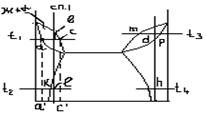

Поиск на нашем сайте Правило фаз: Фазовое состояние системы, характеризующееся числом сосуществующих фаз Ф, зависит от числа компонентов системы К и числа степеней свободы С. Эти три фактора связаны уравнением С=Ф-К+1 которое называется правилом фаз. Правило фаз используется для фазового анализа кривых охлаждения. Правило отрезков. Посредством правила отрезков можно определить состав фаз в любой двухфазной области и количественное их соотношение. Правило отрезков состоит из двух частей. Первая часть: для того чтобы определить состав фаз через заданную точку в двухфазной области (точка соответствует конкретной температуре) проводят горизонтальную линию до пересечения с линиями, ограничивающими эту область. Проекция точек пересечения на ось концентрации даст нам состав фаз.

К α=(вс/ас)*100% Кж=(ав/вс)*100%

К α=(Lh/kh)*100% КβII=(kL/kh)*100% Состав α: к, состав β: h

Кж=(dp/mp)*100% Состав ж: bm, состав β: p

17.Связь между свойствами сплавов и типом диаграммы состояния (закон Курнакова).

Справедлив для абсолютно чистых сплавов. Механические и технологические свойства сплавов связаны с типом диаграмм состояния. Эту связь устанавливает закон Н. С. Курнакова. В соответствии с законом Курнакова закономерность изменения свойств в зависимости от концентрации определяется типом взаимодействия компонентов системы или типом диаграммы.Закон Курнакова позволяет на основании диаграммы состояния приблизительно решать вопрос о свойствах сплавов.

Треугольник.α-неограниченный твердый раствор, вертикальная повеохность ликвидус (ниже сплав в жидком состоянии), нижняя - солидус (ниже сплав в твердом состоянии). В основе треугольника чистые элементы, а по сторонам диаграммы двойных сплавов. А%+В%+С%=АВ=ВС≠АС

19.Механические свойства материалов и методы их определения (твердость, прочность, пластичность, ударная вязкость). Твердость – это сопротивление одного материала вдавливанию в него другого. Используют метод определения твердости по Бринеллю, твердость по Роквеллу, по Виккерсу, микротвердость. Метод Бринеллю: В плоскую поверхность образца вдавливается стальной закаленный шарик (d=10 мм), нагрузка 3000g Н. Чем больше отпечаток, тем меньше твердость.HB=p/S, P – нагрузка,S – площадь поверхности отпечатка.

HB 245 (1 кгс≈10 Н) 1 Па = 1Н/ м2 1 кПа=103 Па 1МПа=106Па 1ГПа=109 Па НВ 100 ≈ 1 ГПа Метод Роквелла: используют 3 шкалы: HRA – вдавливается алмазный конус, Р=60g Н, НВВ – с тальной закаленный шарик, Р=100g Н, HRC – алмазный конус, Р=150g Н. Значение твердости фиксируется на шкале твердости. Чаще используется шкала С. Твердость по Виккерсу: В поверхность вдавливается 4-гранная алмазная пирамида. Р=5g Н и выше, HV= p/S, составляются специальные таблицы, в которых даня значения для диагоналей отпечатка. HV 100 – кгс/мм2≈ 1 ГПа Измерение микротвердости: Прибор снабжен микроскопом. Изучается микрошлиф. Находится участок, который представляет интерес для исследования. Вдавливается 4-гран. алмазная пирамида, Pmax= 0,1 g Н. Под микроскопом измеряют диагональ отпечатка и определяют по таблице Определение показателей прочности: Прочность – способность материала сопротивляться пластической деформации. ε=((L1-L0)/L0)*100% σв-предел прочности (временное сопротивление разрыву), σт-предел текучести, σуп-предел упругости

Для пластичных материалов: σ02– условный предел текучести, напряжение, которое вызывает остаточное деформирование 0,2% Определение пластичности: Относительное удлинение –δ = ((Lкон –L0)/ L0)*100%, относительное сужение-ψ = ((dкон –d0)/ d0)*100%

KCU=A/S, A-энергия затраченная на поломку образца, S-поперечное сечение в месте поломки.

KCV

20.Влияние деформации на структуру и свойства материала. Роль дефектов кристаллического строения в изменении прочности материала. Если к металлу приложить нагрузку, то он подвергается деформации. Деформация может быть упругой или пластичной. Упругая деформация -деформация, которая исчезает после устранения причины, вызвавшей ее. Упругая деформация не вызывает структурных изменения в металле, а тольько изменяет расстояние между атомами. Пластическая деформация -деформация, которая сохраняется после устранения причины, вызвавшей ее. Она осуществляется по двум мезанизмам:

21. Процессы, происходящие при нагреве деформированных материалов (отдых, полигонизация, рекристаллизация). Деформированный металл обладает повышенной энергией, поэтому данный металл всегда стремится в более равновесное состояние. Данные процессы связаны с диффузионным перемещением атомов. Важным фактором, влияющим на данный процесс является температура. Восстановительные процессы диформированного металла подразделяются на возврат и рекристаллизацию. Возврат – совокупность самопроизвольных процессов перераспределения и взаимоуничтожения дефектов кристаллического строения без образования новых границ зерен. Возврат классифицируется на отдых и полигонизацию. Отдых – изменение количества точечных и линейных дефектов в деформированном металле. Полигонизация – распределение дислокаций с образованием новых границ субзерен.

Рекристаллизация – процесс образования новых зерен в деформированном металле и их дальнейший рост. Рекристаллизация начинается с определенной температуры, которая опредеояется по формуле: Тр=αТпл, К, α=0,1..0,2 для сверхчистых металлов, α= 0,3..0,4 для сплавов технической чистоты α= 0,6..0,9 для промышленных сплавов. Рекристаллизация классифицируется на первичную, собирательную и вторичную. В результате первичной рекристаллизации полностью исчезают деформированные зерна, образуется структура с различными размерами и формой зерна. В результате собирательной зерна приобретают округлую форму и приблизительно одинаковые размеры. При вторичной рекристаллизации происходит аномальный рост отдельных зерен. В результате рекристаллизации механические свойства полностью восстанавливаются.

|

||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 427; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.008 с.) |

Вторая часть: для того чтобы определить количество фаз через заданную точку проводят горизонтальную линию до пересечения с линией, ограничивающей эту область. Отрезки между заданной точкой и точками с соответствующим составом фаз обратно пропорциональны их количеству. Для сплава 1 при t1 в равновесии 2 фазы: жидкая и α

Вторая часть: для того чтобы определить количество фаз через заданную точку проводят горизонтальную линию до пересечения с линией, ограничивающей эту область. Отрезки между заданной точкой и точками с соответствующим составом фаз обратно пропорциональны их количеству. Для сплава 1 при t1 в равновесии 2 фазы: жидкая и α Состав жидкой фазы:

Состав жидкой фазы: При t2 в равновесии α и β вторичная.

При t2 в равновесии α и β вторичная. При t3 в равновесии 2 фазы: ж,β

При t3 в равновесии 2 фазы: ж,β К β=(md/mp)*100%

К β=(md/mp)*100%

18.Понятие о тройных диаграммах состояния. Диаграмма состояния для тройных сплавов строится в виде объемных фигур. В основе лежит концентрационный

18.Понятие о тройных диаграммах состояния. Диаграмма состояния для тройных сплавов строится в виде объемных фигур. В основе лежит концентрационный HB 100 подразумевается килограммы если на мм2

HB 100 подразумевается килограммы если на мм2 Определение ударной вязкости: Характеризует сопротивление хрупкому разрушению. Образцы подвергаются ударному воздействию и они ломаются.

Определение ударной вязкости: Характеризует сопротивление хрупкому разрушению. Образцы подвергаются ударному воздействию и они ломаются. [KCU]=1 Дж/м2, чем больше KCU, тем выше вязкость, чем меньше, тем выше хрупкость.

[KCU]=1 Дж/м2, чем больше KCU, тем выше вязкость, чем меньше, тем выше хрупкость. - скольжение (перемещение одной части кристалла относительно другой, с нарушением химических связей)

- скольжение (перемещение одной части кристалла относительно другой, с нарушением химических связей) -двойникование (пластическая деформация, заключающаяся в перемещении части кристалла в положение, симметричное первоначальному).

-двойникование (пластическая деформация, заключающаяся в перемещении части кристалла в положение, симметричное первоначальному). Дислокации - это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей. Дислокации влияют на прочность и пластичность (чем их больше, тем тверже и прочнее).Если дислокации движуться при мин. усилиях,то материал пластичен,если передвиж тормозится,то возрастает прочность. Реальные материалы состоят из множества кристаллов с дефектами кристаллического строения, поэтому их называют кристаллитами(зернами).Границы зерен- скопления дефектов. Кристаллические зародыши возникают в жидкой фазе и растут до столкновения друг с другом. В зависимости от условий кристаллизации зерна могут быть разных размеров: скорость высокая -мелкое зерно, низкая -крупное. Чем меньше зерно, тем выше прочность.

Дислокации - это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей. Дислокации влияют на прочность и пластичность (чем их больше, тем тверже и прочнее).Если дислокации движуться при мин. усилиях,то материал пластичен,если передвиж тормозится,то возрастает прочность. Реальные материалы состоят из множества кристаллов с дефектами кристаллического строения, поэтому их называют кристаллитами(зернами).Границы зерен- скопления дефектов. Кристаллические зародыши возникают в жидкой фазе и растут до столкновения друг с другом. В зависимости от условий кристаллизации зерна могут быть разных размеров: скорость высокая -мелкое зерно, низкая -крупное. Чем меньше зерно, тем выше прочность. В результате возврата прочностные характеристики снижаются незначительно, на 5-10%, а физические свойства (электропроводность) восстанавливаются полностью.

В результате возврата прочностные характеристики снижаются незначительно, на 5-10%, а физические свойства (электропроводность) восстанавливаются полностью.