Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материаловедение как наука о строении и свойствах материалов, ее основоположники.Содержание книги

Поиск на нашем сайте

Металлографический метод изучения металлов. Используются оптические микроскопы, реже-электронные. Металлографический анализ связан с изучением микроструктуры и дефектов металлических сплавов. Оптические микроскопы дают увелечение до 1500 раз. Ммикр= Моб*Мок (М-увелечение).Максимальное увеличение микроскопа определяется разрешающей способностью оптич. сист.(РС=1/dмикр) d -минимальное расстояние между 2 точками,пока они видны раздельно. dглаза=0,3 мм, Ммах=dгл/dмикр; dмикр=λ/2nsinα; λ-длина волны излучения видимого света, n – коэффициент преломления среды, α-половина отверстного угла фронтальной линии объектива, λ(вид.света)=6000 А, n(возд)=1,чем меньше λ и больше n, тем выше РС микроскопа. На практике электронные микроскопы дают увеличение от 6000 до 1млн. Объекты исследования-микрошлифы. Изготовление микрошлифа: шлифуют образец, смывают водой остатки абразива, полируют до зеркального блеска, промывают водой или спиртом, просушивают, После полирования под микроскопом вначале изучают нетравленый шлиф, затем – протравленный.При изучении нетравленого микрошлифа можно обнаружить различные микродефекты и неметаллические включения. Затем травление – погружение шлифа в соответствующий реактив, затем образец промывают водой и просушивают. При травлении различные структурные составляющие втравливаются с различной интенсивностью. Особенно глубоко вытравливаются границы дырок. В случае электронного микроскопа: объектом исследования являются фольги (тонкие срезы с поверхности микрошлифа). Их очень сложно и трудоемко подготовить, поэтому чаще используются реплики (тонкий слепок с поверхности микрошлифа или копия, которая имеет некоторые искожения)

Углеродистые стали, их классификация, маркировка. Влияние углерода и постоянных примесей на свойства сталей. Углеродистые стали – сплавы железа и углерода, где углерода менее 2,14% при наличии постоянных примесей. Гостом регламентировано содержание 4 постоянных примесей: P,S (вредные примеси), Si, Mn (попадают в результате окисления). Раскисление проводят для удаления углерода, который присутствует в виде оксидов:FeО, Fe2О3, Fe3О4. Если оксиды оставить, будет повышенная хрупкость. Оксиды сплывают на поверхность в виде шлаков и удаляются. Частично Si, Mn остаются. Верхний предел содержания: Si-до 0,4%, Mn-до 0,8%, P и S – верхний предел не выше 0,05%. В зависимости от химического состава различают стали углеродистые и легированные. В свою очередь углеродистые стали могут быть: -малоуглеродистыми, т. е. содержащими углерода менее 0,25%; -среднеуглеродистыми, содержание углерода составляет 0,25-0,60% -высокоуглеродистыми, в которых концентрация углерода превышает 0,60% Легированные стали подразделяют на: -низколегированные содержание легирующих элементов до 2,5% -среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов; -высоколегированные, которые содержат свыше 10% легирующих элементов. Обозначение марки легированной стали состоит из букв, указывающих, какие компоненты входят в ее состав, и цифр, характеризующих их среднее содержание: Назначение Конструкционные, предназначенные для изготовления строительных и машиностроительных изделий. Инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат более 0,65% углерода. Углеродистые иструментальные стали маркируются буквой У (У8; У10; У12 и т.д. Здесь цифры означают содержание стали в десятыхдоляхпроцента). Качество В зависимости от содержания вредных примесей: серы и фосфора-стали подразделяют на: Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора. -Обыкновенного качества — P и S — до 0.05 % (маркировка Ст). -Качественная — P и S — до 0.035 % (маркировка Сталь для конструкционной, для инструментальной У). -Высококачественная — P и S — до 0.025 % (маркировка А в конце марки). -Особовысококачественная — Р и S — до 0.015 % (маркировка Ш в конце марки). Степень раскисления По степени удаления кислорода из стали, т. е. По степени её раскисления, существуют: -спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами "сп" в конце марки (иногда буквы опускаются); -кипящие стали - слабо раскисленные; маркируются буквами "кп";

24. Конструкционные стали общего назначения (стали обычного качества, качественные и высококачественные, листовые стали для холодной штамповки, автоматные стали). Конструкционные стали используются для изготовления деталей различных конструкций. Конструкционная сталь: обыкновенного качества, качественная, высококачественная, особо высококачественная. Обыкновенного качества: Ст1,Ст2,…,Ст6. Чем больше цифра, тем больше С.Верхний предел P и S до 0,05%. Используется для изготовления деталей строительных конструкций. Для таких конструкций должна быть хорошая сваривамость. Таковой она является в Ст1-Ст3.Ст3-Ст6- хуже свариваемость, выше прочность. Качественная сталь: Сталь 10, 15,20,…,45,..,80.Для машиностроения. Верхний предел P и S до 0,03%. Ст2 КП (кипящая), Сталь20 ПС (полуспокойная). Высококачественная: стали 40А,…,55А. Верхний предел P и S до 0,025%. Стали для листовой холодной штамповки – стали с пониженным содержанием углерода(не выше 0.1%), пониженным содержанием кремния. Стали для листовой штамповки: кипящие, полуспокойные. Автоматные стали – стали, из которых делают простые детали на станках-автоматах. (болты, гайки, шайбы, штифы).Автоматные стали маркируют: А11,А12,А20,А30,А40Г.Цифры показывают содержание углерода в сотых долях процента.

25. Чугуны, их классификация и маркировка. Влияние углерода и постоянных примесей на свойства сталей. Чугуны - сплавы железа и углерода, где углерода более 2,14%. в чугуны входят такие же постоянные примеси, как и в стали. Примеси влияют на процесс графитизации. C и Si –основные графитизирующие элементы. Mn – способствует отбелу. Чугуны могут содержать больше фосфора и серы, чем стали. Они охрупчивают материал. . В зависимости от состояния углерода в чугуне, различают: -белые чугуны, в которых весь углерод находится в связанном состоянии в виде карбида- серые - пластинчатая или червеобразная форма графита; высокопрочные - шаровидный графит; -ковкие - хлопьевидный графит -вермикулярные (форма графита между серым и высокопрочным чугуном) -половинчатый чугун (в нем есть элементы белого и серого чугунов). Все чугуны исключительно литейные материалы, ковка и штамповка исключены. Наиболее высокую твердость имеют белые чугуны. По старой маркировки было две цифры через тире. Серый чугун обозначают буквами "СЧ25" (цифрой, обозначается предел прочности при растяжении в МПа*10-1) высокопрочный - "ВЧ", ковкий - "КЧ 60-10"(60- предел прочности при растяжении в МПа*10-1, 10 – относительное удлинение в %) СЧ10 - серый чугун с пределом прочности при растяжении 100 МПа; ВЧ70 - высокопрочный чугун с сигма временным при растяжении 700 МПа; КЧ35 - ковкий чугун с растяжением примерно 350 МПа. Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ – антифрикционный чугун, С - серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава.

Превращение в стали при нагреве. Образование и рост аустенитного зерна.

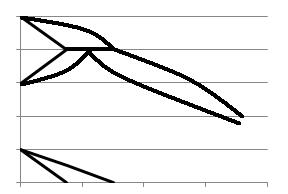

t1a1, t2a2, t3a3 – инкубационный период а – начало превращения b − конец превращения. При постоянных температурах (t1, t2, t3) определяется время, через которое начинается и заканчивается процесс превращения. Из диаграммы видно, что чем выше температура, тем больше время, через которое начинается и заканчивается превращение. В реальных условиях нагрев протекает с конкретной скоростью.

Чем выше скорость нагрева, тем выше температура начала и конца превращения. чем выше скорость нагрева, тем в большей степени смещаются вверх критические температурные точки и нагрев нужно проводить до более высоких температур. Камерная печь с газовой атмосферой – медленный нагрев на 30-50ºС выше Ас3. Часто используют высокоскоростной нагрев с использованием ТВЧ (индукционный нагрев на 100-150ºС выше Ас3). Закономерности образования и роста аустенитного зерна. При t>A1 П→А.

При повышении t термодинамически выгодно укрупнение зерна А, т.к. ведёт к уменьшению запаса свободной энергии. Однако, одни стали сразу подчиняются законам термодинамики (зерно растёт), другие до очень высоких t не изменяют размер зерна. Принадлежность к той или иной группе определяют после выдержки образцов стали при 930ºС и определения номера зерна. Если номер зерна после выдержки больше 6 – наследственно мелкозернистые стали, если меньше 4 – наследственно крупнозернистые. Чем меньше зерно, тем выше твёрдость, пластичность, ударная вязкость. Чем крупнее зерно, тем выше теплопроводность, электропроводность, жаропроводность. Применение наследственно мелкозернистых сталей лучше. У наследственно мелкозернистых сталей по границе А зерна располагаются отдельные структурные составляющие, которые задерживают рост зерна (нитриды, карбиды). Пока они не растворятся в А, рост зерна не происходит. Наиболее эффективно влияют карбиды хрома, вольфрама. Наиболее труднорастворимы карбиды ванадия.

Химико-термическая обработка сталей. Цементация, азотирование, борирование, хромирование, алитирование, силицирование. Двухкомпонентное еасыщение сталей (углеродом и азотом – нитроцементация, цианирование и др.). Цементация – самый распространённый процесс (насыщение углеродом). Подвергают цементации низкоуглеродистые стали. Цементация осуществляется в газовых и твёрдых порошковых средах. Проводят при 900…950ºС. Диффузия углерода идёт в аустенит, причём в аустените может раствориться до 2,14% углерода. Чем выше t, тем больше должно быть углерода. Длительность цементации – 8-12 часов. После остывания детали содержание углерода на поверхности максимальное, далее – плавное уменьшение (в сердцевине менее 0,3%). Структура на поверхности – П+ЦII. Сталь 20 практически не упрочняется закалкой, но при содержании углерода >0,4% эффект от закалки значительный. После цементации детали подвергают закалке и низкому отпуску. После закалки твёрдость поверхности – более 60 HRC, сердцевины – менее 25 НRC. Сочетание высокой твёрдости и мягкой сердцевины увеличивают надёжность, если стали работают в условиях ударной вязкости. При возникновении трещин, они задерживаюся в вязкой и пластичной сердцевине. Разовая цементация осуществляется в среде углеродосодержащих газов, которые при 900…950ºС диссоциируют (СnHm→С+Н). Цементация в твёрдом карбюраторе: сталь с порошком помещают в огнеупорный ящик и ставят в печь с t 900…950ºС. Затем охлаждение, закалка и низкий отпуск. Применяют для изготовления деталей зубчатых зацеплений и др. Азотирование – второй по распространённости процесс. t около 500…600ºС (на уровне высокого отпуска). Азотирование деталей проводят после закалки, после азотирования термообработку не проводят. Для азотирования используют специальные печи, в которые подают аммиак. Азот абсорбируется на поверхности и внедряется внутрь детали. Твёрдость меньше, чем у мартенсита. Азотирование углеродистых сталей проводят крайне редко. Нитриды хрома, алюминия, вольфрама значительно твёрже мартенсита, и после азотирования твёрдость существенно увеличивается в случае легированных сталей. Под азотирование есть специальные стали с определённым комплексом легирующих элементов – нитраллои (38Х2МЮА). Длительность азотирования – не менее 20 часов (до 70 часов). Процесс очень длительный – диффузия при низкой t проходит крайне медленно. За 20 часов образуется азотированный слой 0,2 мм. Твёрдость измеряют прибором микротвёрдости. После закалки твёрдость максимальна – 8 ГПа, после азотирования – 11 ГПа. Твёрдость углеродистых сталей после азотирования – 6 ГПа. На крупных заводах иногда используют ионно-плазменное азотирование. В случае ионного азотирования процесс идёт на 20-30% быстрее. Азотирование используется для повышения износостойкости деталей. Реже используют антикоррозионное азотирование. Для этого по специальным режимам на поверхности получают коррозионностойкую фазу. Борирование (насыщение бором) – наиболее эффективный процесс для повышения износосиойкости. Твёрдость на поверхности: FeB (внешняя зона) – 17-19 ГПа, Fe2B (внутренняя зоня) – 13-15 ГПа. Износостойкость увеличивается в 10 раз. При малых давлениях с большими скоростями скольжения борирование очень эффективно. Бориды FeB, Fe2B очень хрупкие (Fe2B в 2 раза более хрупкий, чем FeB). Более эффективно проводить борирование Fe2B (будет менее хрупкая деталь). Проводят при 900…950ºС около 4-6 часов с получением слоев 0,1-0,15 мм. При более значительной толщине слоев возможно выкрашивание (это плохо) – т.к. слои хрупкие. Твёрдость боридов не зависит от термообработки. Закалку борированных деталей делают для упрочнения сердцевины (неборированной). Борировать можно в порошковых средах с использованием герметичных контейнеров из окалиностойкой стали. Есть жидкостное борирование, электролизное, безэлектролизное. Элктролизное – более высокая скорость образования слоёв. В случае крупногабаритных деталей используются борирующие «обмазки». Обмазки защищают сталь от окисления и обезуглероживания. Борирование можно совмещать с нагревом под закалку. Стойкость детали увеличивается в 2-3 раза. Затраты на обмазку – незначительные. Хромирование проводят диффузионным путём при 1000…1200ºС в порошковой среде в жаростойких контейнерах. На поверхности стали образуются карбиды хрома Cr23C6, Cr7C6 (наиболее высокотвёрдые соединения). Микротвёрдость 18-20 ГПа. Диффузионный слой 0,03 мм. Хромирование обеспечивает износостойкость, коррозионностойкость и окалиностойкость. Твёрдость хромированного слоя не зависит от термообработки. Но термообработку проводят для повышения свойств сердцевины. Алитирование (насыщение алюминием) в основном проводят для повышения окалиностойкости (наиболее эффективный метод). Реже используется для коррозионной защиты. Окалиностойкость 1100ºС. Твёрдость небольшая 5 ГПа. Высокие защитные показатели свойств за счёт образования на поверхности Al2O3 с плотной кристаллической решёткой (защитная плёнка). Проводят при 900…950ºС около 4-6 часов в порошковых смесях в герметичных контейнерах. Силицирование (насыщение кремнием) проводится для повышения окалиностойкости и коррозинностойкости. t насыщения 900…950ºС в порошковых смесях. В промышленности часто используют двухкомпонентное насыщение – нитроцементация, цианирование, карбонитрация, никотрирование. Нитроцементация – наиболее распространенный процесс, наиболее близкий к цементации. Проводится при 870…880ºС. В поверхность диффундируют углерод (в основном) и азот (ускоряет диффузию углерода). Толщина слоёв такая же, как и после цементации. После нитроцементации проводят закалку и низкий отпуск. В основном нитроцементации подвергают низкоуглеродистые стали. На крупных заводах процесс осуществляют в газовых средах на основе углеродосодержащих газов с небольшим количеством аммиака. Длительность около 10 часов. Но его сложнее осуществить из-за строго количества газа (двух газов). Цианирование – насыщение углеродом и азотом при 500ºС, диффундируют азот (в основном) и немного углерод. По структуре близко азотирование. Преимущества – диффузионные слои сильнее сопротивляются выкрашиванию,хрупкому разрушению (меньше хрупкость). Осуществляют в расплавах цианистых солей. КCN – цианистый калий, NaCN – цианистый натрий. При производстве требуются серьёзные меры защиты человека. Карбонизация – то же, что и цианирование, только соли не ядовитые. Добавляются карбонаты калия, натрия. Есть способы порошкового насыщения азотом и углеродом. Очень эффективны боросилицирование, борохромирование (двухкомпонентное). Двухкомпонентное насыщение – лучший комплекс свойств деталей, но проводится более сложным образом. Боросилицирование проводят для повышения износостойкости. Распределение легирующих элементов в стали, их влияние на свойства структурных составляющих, полиморфизм железа, кинетику распада аустенита, мартенситное превращение, рост зерна аустенита, превращение при отпуске. Легирующие элементы могут образовывать в сталях твёрдые растворы различных типов (растворяются в Ф, А, Ц). Могут образовывать специальные карбиды. Всегда карбид железа (цементит), если образуются карбиды ванадия, вольфрама, хрома и т.д. Может образовываться соединение металлов с металлами (редко встречается). Легирующие элементы есть в чистом виде, но это очень редко. Все легирующие элементы, растворяясь в Ф, повышают твёрдость и прочность, но снижается пластичность и вязкость (кроме никеля, он повышает всё). Сильно упрочняет феррит – кремний. Листовые стали для штамповки не должны содержать кремния (стали не расщепляют). Растворяясь в Ц, легирующие элементы также повышают твёрдость и прочность (влияние не сильно заметно, Ц сам по себе твёрдый и прочный). Образование специальных карбидов очень важно для свойств сплава (Cr2C3, WC, W6C, Mo6C, VC, T6C). Карбид железа – микротвёрдость 10 ГПа (самая большая в диаграмме Fe-C). Специальные карбиды намного твёрже. Наиболее твёрдые – карбиды ванадия и титана (до 23 ГПа). Карбиды хрома – 18-20 ГПа. Чем больше специальных карбидов, тем выше износостойкость (эффект увеличивается, если карбид мелкозернистый и равномерно распределён). В реальных условиях образуются сложные карбиды. Элементы, образующие в сталях специальные карбиды – карбидообразующие (кроме кремния и бора, бор не образует). Интерметаллиды – соединения металлов с металлами (в дорогостоящих особых высоколегированных сталях: мартенситно-стареющие, жаропрочные и др.). Растворение в А – также упрочняющее воздействие. А – высокотемпературная составляющая. Влияние на полиморфизм железа. Железо имеет 2 полиморфные модификации – А(ГЦК) и Ф(ОЦК). Ленирующие элементы можно разделить на 2 группы по влиянию на свойства: а) расширяют область образования А (азот, марганец, кобальт)

б) сужают область образования А (вольфрам ванадий, титан, кремний)

При большом содержании азота, марганца сталь может быть аустенитной при 20ºС. Также влияет содержание углерода. Аустенит не обладает ферромагнитыми свойствами (детали не притягиваются магнитом). Наиболее распространённые нержавейки – аустенитные стали. Кинетика распада аустенита.

1-2 – преврашение Мп – начало мартенситного превращения Vкр – критическая скорость охлаждения. Все (кроме кобальта) легирующие элементы сдвигают с-образные кривые вправо. Уменьшается критическая скорость. Уменьшение критической скорости позволяет проводить закалку с меньшей скоростью охлаждения. В сталях меньше деформаций и напряжений, меньше коробление. Легированные стали охлаждаются в масле, углеродистые – в воде (вода охлаждает на 70% быстрее). Уменьшение критической скорости увеличивает прокаливаемость (глубину закалённого слоя). Из легированных сталей можно делать более крупные изделия с мартенситной структурой. Если легирующих элементов очень много, то закалка может проходить на воздухе. Стали этого класса – мартенситные (более 10% легирующих элементов). Мартенситное превращение. Все (кроме кобальта и алюминия) легирующие элементы снижают температуры начала и конца образования мартенсита. У углеродистых сталей температура конца образования М равно 0 (0,5% углерода). При большем содержании углерода, температура меньше 0. Снижение температур начала и конца образования М приводит к увеличению аустенита остаточного в структуре стали. А – мягкий, пластичный. Снижает твёрдость и прочность после закалки. При очень большом содержании легирующих элементов температура начала образования М может быть отрицательной. После закалки – сталь аустенитная (мягкая и пластичная). Её можно резать, прессовать. Готовые детали потом обрабатывают холодом (до температур ниже конца образования мартесита). Есть установки, где охлаждение проводят в жидком азоте (t испарения -196ºС). Рост зерна аустенита. Легирующие элементы в большинстве случаев растворяются в аустените, образуя твердые растворы замещения. Легированные стали требуют более высоких температур нагрева и более длительной выдержки для получения однородного аустенита, в котором растворяются карбиды легирующих элементов. Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают склонность аустенитного зерна к росту, кроме марганца и бора. Элементы, не образующие карбидов (кремний, кобальт, медь, никель), слабо влияют на рост зерна. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) сильно измельчают зерно. Превращения при отпуске. Анализ превращений при отпуске – делатометрическая кривая.

Все легирующие элементы сдвигают стадии I-IV в область более высоких температур. Наиболее существенно сдвигают стадии карбидообразоющие элементы (хром, вольфрам, молибден, титан). Увеличивается красностойкость стали (сохраняется твёрдость при высоких температурах нагрева). Высоколегированные стали при 500…550ºС могут иметь такую же твёрдость, как после закалки (60-62 HRC). Углеродистые стали (У8) после закалки – 62-64 HRC, после отпуска при 550ºС – 30 HRC. Для углеродистых сталей 180…250ºС – низкий отпуск, для высоколегированных – 550ºС (быстрорежущие стали: 4% хрома, 1,5% ванадия, 0,8% углерода). Твёрдость 60-62 HRC. Резиновые материалы. Резина – продукт специальной обработки (вулканизации) смеси каучука и серы с различными добавками. Основой резины является синтетический или натуральный каучук. Упругость – основное свойство резины. Модуль упругости в 1000 раз меньше, чем у других материалов (сталь 2*104 кг/мм2, резина 0,1-1 кг/мм2). Химическое взаимодействие серы и каучука – процесс вулканизации. Любой каучук – непредельное высокополимерное химсоединение с двойной связбю между атомами углерода в элементарных звеньях макромолекул. 1,5% серы – высокопластичная мелкая резина (сера↑ эластичность↓), при 30% – эбонит (довольно твёрдый). Для улучшения свойств резины вводятся добавки – инградиенты: 1) вулканизирующие (сера, селен); 2) мячгители (парафин, вазелин); 3) противостарители (задерживают окисление); 4) наполнители (сажа, окись цинка – увеличивают механические свойства); 5) красители. Свойства: 1) резина общего назначения: а) в воде, воздухе, слабых растворах щелочей (рабочая t −35; +130°С); б) изготовление шин, ремней, ракувов транспортных лент, изоляции; 2) специальные резины: а) масло- бензостойкие – изготовление резиновых шлангов; б) теплостойкие – рабочая t −70; +350°С; в) химстойкие – в щелочах, кислотах; г) электропроводящие.

Силикатные материалы. Содержат в своём составе различные соединения кремния. Три группы: 1) неорганические стёкла: Особого рода затвердевший раствор – сложный расплав высокой вязкости кислотных и основных окислов в аморфном состоянии (сильно загустевшая жидкость). Подразделяются на строительные (оконные, армированные), бытовые (стеклотара), технические (оптические, светотехнические, электротехнические, трубные); 2) ситаллы: Получаются из неорганических стёкол путём их частичной или полной кристаллизации.Высокие свойства: плотность 2,4-2,7 г/см3, прочность не изменяется до 700-800°С. Изготовление деталей двигателей, поршней, деталей выхлопа, сопла; 3) керамика: Неорганический материал, полученный из отформованных минеральных масс в результате высокотермического обжига. Изготовление посуды.

Материаловедение как наука о строении и свойствах материалов, ее основоположники. Материаловедение изучает взаимосвязь между строением (структурой) материалов, его составом, обработкой и свойствами, а также разрабатывает методы воздействия на структуру, чтобы получить нужный набор свойств. Преобладающими методами воздействия на структуру является термическая, химикотермическая обработка. Основоположники: Аносов – применил микроскоп; раскрыл секрет изготовления булатной стали. Чернов – построил диаграмму железо-углерод. Адольф Мартенс исследовал микроструктуру твердой закаленной стали и обнаружил, что она отличается от структуры менее твердых сталей: зерна заполнены иголками и пластинками. Свой вклад также внесли Ферри, Ледибур, Сорби,Труст.

является минимальным комплексом атомов полностью характеризующим кристаллическое состояние.

а=в><c,),α=β=γ=90 1. Простая кубическая решётка: в узлах кубика атомы касаются друг друга. Параметры: Период решётки (расстояние между атомами a =d), d – диаметр атома. 1/8·8 =1 атом на элемент, ячейку. Для химического соединения данный тип решётки. 2. Кубическая объёмно-центрированная решётка 3. Кубическая гранецентрированная решётка

Дислоцорованный атом

действием внешних сил дислокации могут переме- щаться,выходить на поверхность кристалла

|

||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 473; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.04 с.) |

микрошлиф

микрошлиф

2.Кристаллическое состояние, типы кристаллических решеток, их параметры. Строение кристаллов (идеальное и реальное). Анизотропия кристаллов, квазиизотропия свойств сплавов. Металлические материалы находятся в кристаллическом состоянии. Они состоят из множества кристаллов. Внутри кристаллов закономерное расположение атомов в пространстве. Кристаллическое состояние можно увидеть можно увидеть в микроскоп. Закономерное расположение атомов в пространстве можно описать проанализировав элементарную крист. ячейку.,кот.

2.Кристаллическое состояние, типы кристаллических решеток, их параметры. Строение кристаллов (идеальное и реальное). Анизотропия кристаллов, квазиизотропия свойств сплавов. Металлические материалы находятся в кристаллическом состоянии. Они состоят из множества кристаллов. Внутри кристаллов закономерное расположение атомов в пространстве. Кристаллическое состояние можно увидеть можно увидеть в микроскоп. Закономерное расположение атомов в пространстве можно описать проанализировав элементарную крист. ячейку.,кот. a, b, c – межатомные расстояния (межплоскостные),α,β,γ-углы между ребрами. Параметры элементарной ячейки a, b, c и атомные радиусы измеряются в ангстремах (1А=10-8см)или в нанометрах (1нм=10А). Координационное число -число атомов,находящихся на минимальном расстоянии от любого атомав кристаллической решетке. Коэффициент компактности -число атомов приходящихся на одну элементарную ячейку по кристаллической решетке вцелом.с/а>=1-тетрогональная

a, b, c – межатомные расстояния (межплоскостные),α,β,γ-углы между ребрами. Параметры элементарной ячейки a, b, c и атомные радиусы измеряются в ангстремах (1А=10-8см)или в нанометрах (1нм=10А). Координационное число -число атомов,находящихся на минимальном расстоянии от любого атомав кристаллической решетке. Коэффициент компактности -число атомов приходящихся на одну элементарную ячейку по кристаллической решетке вцелом.с/а>=1-тетрогональная характерна для тугоплавких металлов. a =1,21·d., коэф.компактности: 1/8·8 +1 =2. Feα, Ti, W, Nb.

характерна для тугоплавких металлов. a =1,21·d., коэф.компактности: 1/8·8 +1 =2. Feα, Ti, W, Nb. . 1/8·8 +1/2·6 =4. Характерна для пластичных металлов. Cu, Feγ, Au. Координационное число=12. Структура идеального кристалла непрерывна,а состав неизменный во всем объеме.

. 1/8·8 +1/2·6 =4. Характерна для пластичных металлов. Cu, Feγ, Au. Координационное число=12. Структура идеального кристалла непрерывна,а состав неизменный во всем объеме.

Реальное строение: в реальных кристаллах имеются дефекты, которые можно разделить на: точечные и линейные. Точечные-вакансии: Вакансия(дырка)

Реальное строение: в реальных кристаллах имеются дефекты, которые можно разделить на: точечные и линейные. Точечные-вакансии: Вакансия(дырка) Линейный дефект-дислокации (линейная полуплоскость внедряется в кристаллическую решетку). Под

Линейный дефект-дислокации (линейная полуплоскость внедряется в кристаллическую решетку). Под (и исчезать). От подвижности дислокации зависят многие показатели свойств.Если дислокации движуться при мин. Усилиях,то материал пластичен,если передвиж тормозится,то возрастает прочность. Реальные материалы состоят из множества кристаллов с дефектами кристаллического строения, поэтому их называют кристаллитами(зернами).Границы зерен- скопления дефектов. Кристаллические зародыши возникают в жидкой фазе и растут до столкновения друг с другом. В зависимости от условий кристаллизации зерна могут быть разных размеров: скорость высокая -мелкое зерно, низкая -крупное. Чем меньше зерно, тем выше твердость, прочность, ударная вязкость(сопротивление хрупкому разрушению). Чем крупнее зерно, тем больше теплопроводность, выше жаропрочность. Внутри зерен могут быть более мелкие кристаллические образования. Анизотропия – это различие свойств в разных направлениях в кристалле. Все кристаллы анизотропны. Реальный металл состоит из многих кристаллов. Произвольность ориентировки каждого кристалла приводит к тому, что в любом направлении располагается примерно одинаковое количество различно ориентированных кристаллов. В результате получается, что свойства такого поликристаллического тела одинаковы во всех направлениях, хотя свойства каждого кристалла, составляющего это тело, зависят от направления. Это явление называется квазиизотропией (ложная изотропия).

(и исчезать). От подвижности дислокации зависят многие показатели свойств.Если дислокации движуться при мин. Усилиях,то материал пластичен,если передвиж тормозится,то возрастает прочность. Реальные материалы состоят из множества кристаллов с дефектами кристаллического строения, поэтому их называют кристаллитами(зернами).Границы зерен- скопления дефектов. Кристаллические зародыши возникают в жидкой фазе и растут до столкновения друг с другом. В зависимости от условий кристаллизации зерна могут быть разных размеров: скорость высокая -мелкое зерно, низкая -крупное. Чем меньше зерно, тем выше твердость, прочность, ударная вязкость(сопротивление хрупкому разрушению). Чем крупнее зерно, тем больше теплопроводность, выше жаропрочность. Внутри зерен могут быть более мелкие кристаллические образования. Анизотропия – это различие свойств в разных направлениях в кристалле. Все кристаллы анизотропны. Реальный металл состоит из многих кристаллов. Произвольность ориентировки каждого кристалла приводит к тому, что в любом направлении располагается примерно одинаковое количество различно ориентированных кристаллов. В результате получается, что свойства такого поликристаллического тела одинаковы во всех направлениях, хотя свойства каждого кристалла, составляющего это тело, зависят от направления. Это явление называется квазиизотропией (ложная изотропия).