Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Превращения в стали при нагревеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Для большинства видов термической обработки исходную перлитную структуру сталей нагревают до превращения в аустенитное состояние. Такое превращение происходит при нагреве за счет полиморфного превращения железа Feα→Feγ и диффузионных процессов, т. е. повышения растворимости углерода цементита в аустените. Первоначальные зародыши аустенита чаще образуются на границе раздела феррита и цементита. На рис. 2.3 приведена схема, иллюстрирующая превращение феррито-цементитной структуры в аустенит. Исходная структура доэвтектоидной стали при нагреве ее до критической точки Ac1 состоит из перлита и феррита. В точке Ac1, соответствующей линии PS (см. рис. 1.24)начинается полиморфное превращение железа, т. е. происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве стали от точки Ac1 до Ac3 (линия GS диаграммы состояния Fe – Fe3C) углерод цементита растворяется в аустените и при достижении Ас3 превращение заканчивается. Выше точки Ас3 структура стали состоит только из аустенита.

Рис. 2.3. диаграмма изотермического превращения перлита в аустенит эвтектоидной стали:– точки начала превращений со скоростями V I и V 2; b и bIbII – точка конца превращений со скоростями V I и V 2 (V I > V 2)

При нагреве заэвтектоидной стали выше температуры Ac1 в аустените начинает растворяться избыточный цементит. Выше точки Аст (линия SE) структура состоит только из аустенита. Аустенит неоднороден по химическому составу. В тех местах, где был цементит, аустенит богаче углеродом, а где феррит — беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше верхней критической точки Ас3 и выдерживают при этой температуре. При повышении температуры выше Ас3 мелкие зерна аустенита начинают соединяться между собой и их размеры увеличиваются. Величину зерен определяют сравнением микроструктуры стали при увеличении в 100 раз со стандартной шкалой, в которой зерна в зависимости от размера, имеют номера от 1 до 10 (рис. 2.4). От № 1 до № 4 зерна считаются крупными, а с № 5 — мелкими. Если размер зерна исследуемого образца выходит за пределы номеров зерен 1 — 10, то пользуются другими увеличениями.

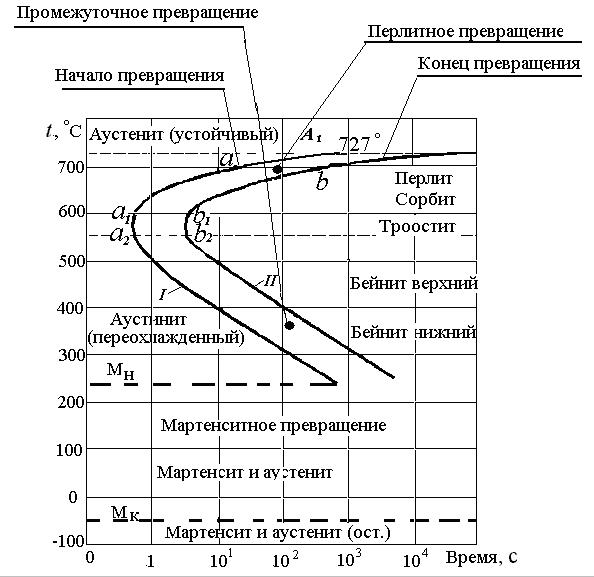

2.3. Превращения в стали при охлаждении. Аустенит является устойчивым только при температуре выше 727 °С (точка Ar1). При охлаждении стали, предварительно нагретой до аустенитного состояния, ниже точки Ar1 начинается его превращение. Из диграммы состояния железоуглеродистых сплавов известно, что при медленном охлаждении эвтектоидной углеродистой стали (0,8 % С) при температуре, соответствующей линии PSK, происходит превращение аустенита в перлит. В этом случае кристаллическая решетка Feγ перестраивается в Feα и выделяется цементит. Изучение процесса превращения аустенита в перлит проводится при постоянной температуре (в изотермических условиях) и при непрерывном охлаждении. Превращение аустенита при постоянной температуре изображается в виде диаграммы изотермического превращения (рис. 2.5). По вертикальной оси диаграммы откладывается температура, а по горизонтальной — время. Для удобства построения обычно время откладывают по логарифмической шкале, так как время распада может колебаться в широких пределах — от долей секунды до десятков минут и даже часов. Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т. е. выше критической точки, а затем быстро охлаждают, например, до 700, 600, 500, 400, 300 °С и т. д. и выдерживают при этих температурах до полного распада аустенита. Изотермическое превращение аустенита эвтектоидной стали происходит в интервале температур A r 1 (727 °С) до М н (250 °С), где Mн — температура начала мартенситного превращения. На диаграмме нанесены две линии — С-образные кривые. Линия I указывает время начала превращения, линия II — время конца превращения переохлажденного аустенита. Период времени до начала превращения аустенита называют инкубационным (левее кривой I). По истечении этого периода аустенит начинает распадаться с образованием более стабильных структур.

Рис. 2.5. Диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода

В зависимости от степени переохлаждения аустенита различают три температурные области или ступени превращения (см. рис. 2.5): перлитную, область промежуточного превращения (промежуточного между перлитным и мартенситным превращением) и мартенситную. Перлитная область в углеродистых сталях распространяется на интервал температур от 727 °С до изгиба изотермической диаграммы (~550 °С). При этих температурах происходит диффузионный распад аустенита с образованием структуры из феррита и цементита – перлита. Промежуточное превращение протекает при температурах от изгиба кривой (~550 °С) до точки Мн. Это превращение обладает рядом особенностей, присущих как перлитному (диффузионному), так и мартенситному (бездиффузионному) превращению. В результате превращения переохлажденного аустенита образуется структура, получившая название бейнита. При 700° С превращение аустенита начинается в точке а и заканчивается в точке b. При этом образуется перлит (рис. 2.6, а). При 650° С превращение аустенита происходит от a1 до b1. При этом образуется сорбит — тонкая (дисперсная) механическая смесь феррита и цементита (рис. 2.6, б). Среднеуглеродистая сталь, в которой преобладает структура сорбита, имеет твердость 30…40 HRC и обладает высокой прочностью и пластичностью. Устойчивость аустенита сильно зависит от степени переохлаждения. Наименьшей устойчивостью аустенит обладает при температурах, близких к 550° С. Для эвтектоидной стали время устойчивости аустенита при температурах 550—560 °С составляет около 1 с. По мере удаления от температуры 550 °С устойчивость аустенита возрастает. Время устойчивости при 700 °С составляет 10 с, а при 300 °С — около 1 мин

Рис. 2.6. Продукты распада аустенита: а –перлит; б – сорбит; в – тростит; г - мартенсит; д – бейнит нижний; бейнит верхний

При охлаждении стали до 550 °С (точки начала и конца распада a2 и b2) аустенит превращается в троостит — смесь феррита и цементита (рис. 2.6, в), которая отличается от перлита и сорбита высокой степенью дисперсности составляющих и обладает повышенной твердостью 40—45 HRC, прочностью и умеренной вязкостью и пластичностью. Ниже температуры 550° С происходит образование структуры бейнита. Бейнит — структура стали, состоящая из смеси пересыщенного углеродом феррита и карбидов (цементита). Различают верхний бейнит, образующийся при 500—350 °С (перистого строения) (рис. 2.6, д), и нижний бейнит, образующийся при 350—250 °С (пластинчатого, игольчатого строения) (рис. 2.6, е). Верхний бейнит углеродистой стали имеет пониженную прочность и невысокие пластичность и вязкость, твердость 43—46 HRC. Нижний бейнит имеет более высокую прочность, пластичность и вязкость, твердость 52—55 HRC. Если на диаграмму изотермического распада переохлажденного аустенита нанести кривые охлажденияV1, V2, V3, V4,V5, V6,Vкр, V7,то можно проследить превращение аустенита при непрерывном охлаждении (рис. 2.7). Критическая скорость закалки. При медленном охлаждении образца луч V 1 пересечет кривые I и II в точках a1 и b1 при этом аустенит превращается в перлит. При большей скорости охлаждения луч V 2пересечет кривые I и II в точках а 2 и b 2, и переохлажденный аустенит полностью превратится в сорбит. При еще больших скоростях охлаждения V 3 из образуется новая структура — троостит. По мере ускорения охлаждения лучи будут все круче (линии V4 и V 5) в стали протекает промежуточное превращение с образование в структуре нижнего или верхнего бейнита.

Рис. 2.7. Наложение кривых охлаждения на диаграмму изотермического распада аустенита При скорости охлаждения V 6 (луч не пересекает кривую II) превращение аустенита в феррито – цементитную смесь не успеет закончиться и в структуре стали появится мартенсит. При наибольших скоростях охлаждения, когда луч V кр касается кривой I (начала распада аустенита) и пересекает горизонталь Мн, в стали образуется только мартенсит (см. рис. 2.6, г), т. е. пересыщенный твердый раствор углерода в α-железе. При образовании мартенсита происходит перестройка гранецентрированной решетки аустенита в объемно-центрированную решетку α-железа. Избыточное количество углерода, находящееся в α-железе, искажает эту решетку и превращает ее в тетрагональную, в которой отношение параметров с/а не равно единице (рис. 2.8), как у куба. Степень тетрагональности тем выше, чем больше углерода в стали.

Мартенситное превращение проте-кает при непрерывном охлаждении аустенита ниже точки Мн. По достижении определенной температуры превращение аустенита в мартенсит заканчивается. Температура, при которой заканчивается мартенситное превращение, обозначается Мк. Положение температур Mн и Мк опреде-ляется химическим составом стали. Углерод и легирующие элементы, за исклю-чением кобальта и алюминия, понижают точки Мн и Мк. Из всех структур мартенсит имеет самую высокую твердость наряду со значительной хрупкостью. Мартенсит имеет пластинчатое строение, но в плоскости микрошлифа пластинки имеют вид игл, поэтому часто мартенсит называют игольчатым. У многих сталей температура Мк ниже комнатной, поэтому превращение аустенита не заканчивается, если сталь охлаждается только до комнатной температуры. Аустенит, который сохраняется в структуре стали при комнатной температуре наряду с мартенситом, называют остаточным аустенитом. Закаленные высоколегированные стали содержат остаточный аустенит в больших количествах, а низкоуглеродистые стали почти его не содержат.

Виды отжига и нормализация

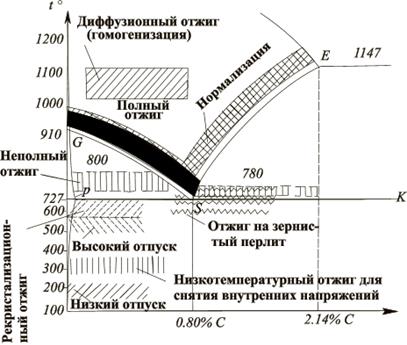

Отжиг заключается в нагреве стали выше критических температур (точек Ас1, или Ас3,), выдержке при данной температуре и медленном охлаждении (обычно вместе с печью). В зависимости от требований, предъявляемых к свойствам стали, различают следующие виды отжига: диффузионный (гомогенизация), полный, неполный (для заэвтектоидных сталей называется сфероидизацией), изотермический, рекристаллизацтонный, низкотемператур-ный (низкий). Цель отжига — устранить внутренние напряжения, измельчить зерно, придать стали пластичность перед последующей обработкой и привести структуру в равновесное состояние. Диффузионный отжиг производится при температурах 1100... 1200 °С в течение 30...50 ч для устранения дендритной ликвации (рис. 2.9).

Конструкционные стали подвергаются полному отжигу—нагреву до температуры на 30...50 °С выше точки Ас, с последующим медленным охлаждением, обеспечивающим превращение аустенита в ферритоцементитную смесь в области температур, близких к Ас 1. Инструментальные (заэвтектоидные) стали нагревают на 30...50 °С выше точки Ас1,—неполный отжиг. Этот отжиг на зернистый перлит производится с целью снижения твердости для лучшей обрабатываемости резанием и подготовки структуры к закалке. При изотермическом отжиге конструкционную сталь нагревают до температуры на 30...50 °С выше точки Ас3, а инструментальную — выше Ас1, на 50...100 °С, затем следует выдержка и медленное охлаждение в расплавленной соли до температуры несколько ниже точки Ас1 (680… 700 °С). При этой температуре сталь подвергают изотермической выдержке, при которой происходит полное превращение аустенита в перлит, с последующим охлаждением на воздухе. При холодной пластической деформации сталь упрочняется за счет наклепа (нагартовки). При этом происходят структурные изменения, образуются искажения кристаллической решетки. При необходимости для снятия наклепа производят ре-кристаллизационный отжиг, являющийся разновидностью низкого отжига. А. А. Бочвар установил связь между температурой рекристаллизации и температурой плавления, а именно: tр = а tпл, где tр —абсолютная температура рекристаллизации; tпл — абсолютная температура плавления, а —коэффициент (для технически чистых металлов он составляет 0,3...0,4, а для сплавов—0,5...0,6). Нормализацией стали называется нагрев доэвтектоидной стали выше точки Ас3, эвтектоидной стали— выше точки Aс1, заэвтектоидной стали — выше точки Асm на 30...50°С, выдержка и последующее охлаждение на воздухе (см. рис. 2.9). После нормализации углеродистые стали имеют ту же структуру, что и после отжига, но перлит будет более дисперсным (тоньше пластинки ферритоцементитной смеси). Цель нормализации доэвтектоидных и эвтектоидных сталей та же, что и полного отжига. Однако после нормализации твердость и прочность стали будут выше, чем при отжиге. Нормализация применяется для устранения крупнозернистой структуры, выравнивания механических свойств. В заэвтектоидных сталях нормализация устраняет цементитную сетку. Нормализация—более дешевый и простой вид термической обработки, чем отжиг. После отжига углеродистая сталь (0,4 % С) имеет следующие механические свойства: σв=550 МПа; δ =20 %, ψ=52 %, а после нормализации σв=600 МПа; δ=22 %; ψ=40 %. На машиностроительные заводы углеродистые стали поставляются после термообработки на невысокую твердость, для того чтобы обеспечить хорошую обрабатываемость резанием. Конструкционные стали поставляются в отожженном или нормализованном состоянии; инструментальные стали — после сфероидизирующего отжига.

Закалка и отпуск стали

После механической обработки изделие, как правило, подвергается упрочняющей термической обработке. Наиболее распространенным видом упрочняющей термической обработки углеродистых сталей, содержащих углерода более 0,3 %, является закалка с последующим отпуском. Закалка—процесс нагрева стали выше точки Ас3 (полная закалка) или Ас1, (неполная) на 30...50°С с последующим быстрым охлаждением. Цель закалки — получение высокой твердости и заданных физико-механических свойств. Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2 % сталь практически не закаливается. На рис. 2.10 приведена диаграмма интервалов температур для закалки железоуглеродистых сталей.

Доэвтектоидные стали подвергают полной закалке. После охлаждения закаленной детали в воде при комнатной температуре в структуре образуется мелкоигольчатый мартенсит и небольшое количество остаточного аустенита (1...2 %). Нагрев стали при закалке значительно выше критической точки Ас3, (на 150...200 °С) приводит к ее перегреву. В результате получается крупноигольчатый мартенсит, и сталь приобретает пониженную ударную вязкость. Нагрев доэвтектоидной стали выше точки Ас1, но ниже точки Ас3, приводит к неполной закалке. В структуре такой стали наряду с мартенситом присутствуют участки феррита. Эта сталь имеет пониженную твердость. На рис 2.11 приведено схематическое изображение структурных превращений для доэвтектоидных сталей, имеющих место при полной закалке (а)— нагрев до температуры выше точки Ас3, и неполной закалке (б)—нагрев до температуры выше точки Ас1. На рис. 2.12 приведена схема структурных превращений, происходящих при закалке заэвтектоидной стали. Если заэвтектоидную сталь нагреть выше точки Асm, то в структуре ее будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита, что приведет к снижению твердости стали. Поэтому все заэвтектоидные стали подвергают неполной закалке. Структура этих сталей состоит из мартенсита и цементита.

Скорость нагрева и время выдержки деталей зависят от размеров, массы деталей, их конфигурации, химического состава материала деталей, от типа нагревательных печей и нагревательных сред. При закалке в качестве охлаждающей среды чаще всего используют воду, иногда с добавками солей, щелочей. Для увеличения охлаждающей способности применяют также масла, расплавленные соли и металлы. Для закалки существенное значение имеет скорость охлаждения в интервале температур, где аустенит менее всего устойчив (650...550°С). Этот интервал температур при закалке надо пройти быстро. Важное значение имеет скорость охлаждения и в интервале температур 300...200 °С, когда во многих сталях происходит образование мартенсита. В этом районе температур требуется медленное охлаждение, во избежание возникновения напряжений и закалочных трещин. Существуют следующие способы закалки. Закалка в одном охладителе заключается в том, что нагретую под закалку деталь погружают в закалочную среду (вода, масло и т. д.), в которой она находится до полного охлаждения. Применяют для несложных деталей из углеродистой и легированных сталей. При закалке в двух средах (прерывистая закалка) деталь сначала погружают в быстроохлаждающую среду (воду), а затем быстро переносят в другую среду (масло, селитру или на воздух), где она охлаждается до комнатной температуры. Такую закалку применяют обычно для обработки инструмента из высоколегированной стали. При ступенчатой закалке нагретая деталь охлаждается в среде при температуре 230...250 °С (например, в горячем масле, расплавленной соли и др.), а затем после небольшой выдержки охлаждается на воздухе. Изотермическая закалка производится так же, как и ступенчатая, но выдержка в закалочной среде более продолжительная. При такой выдержке происходит изотермический распад аустенита с образованием бейнита (высокодисперсная смесь феррита и карбида железа). Закалка с обработкой холодом заключается в охлаждении закаленной стали, содержащей остаточный аустенит, до температур ниже 0 °С. Обычно эта температура около —70 °С. Обработка холодом производится немедленно после закалки, после чего весь остаточный аустенит переходит в мартенсит. Применяется для высокоуглеродистых сталей (углерода более 0,6 %) и специальных сталей (инструментальных, шарикоподшипниковых и др.). К основным дефектам закалки относятся: недогрев, перегрев, пережог, обезуглероживание, коробление, трещины и др. Если нагрев стали был ниже критической точки, то говорят о закалке с недогревом. Этот дефект исправимый, для чего сталь подвергают отжигу, а затем проводят закалку в соответствии с технологическими рекомендациями. Перегрев имеет место тогда, когда сталь нагревают до температуры, намного превышающей критическую. Перегрев также можно исправить отжигом с последующей закалкой. Пережог стали может иметь место при значительном перегреве стали перед закалкой. При этом сталь становится очень хрупкой. Этот дефект неисправимый (брак). Обезуглероживание и окисление поверхности происходит при нагреве в пламенных или электрических печах без контролируемых атмосфер. Чтобы избежать этих дефектов, надо нагрев вести в специальных печах с защитной (контролируемой) атмосферой, нейтральной по отношению к стали. Закалка стали сопровождается увеличением ее объема, что приводит к значительным внутренним напряжениям, которые являются причиной образования трещин и коробления. Трещины являются неисправимым дефектом, а коробления можно устранить последующей рихтовкой или правкой. По указанным выше причинам закаленные изделия и инструмент подвергают отпуску. Отпуском называют нагрев стали до температуры ниже точки Ас, с выдержкой при данной температуре и последующим охлаждением с заданной скоростью (обычно охлаждают на воздухе). Цель отпуска—уменьшение закалочных напряжений, снижение твердости и получение необходимых механических свойств. Основное превращение при отпуске—распад мартенсита, т. е. выделение углерода из пересыщенного твердого раствора в виде мельчайших кристалликов карбида железа. Распад мартенсита завершается при температуре около 400 °С, образовавшуюся феррито-цементитную высокодисперсную механическую смесь называют трооститом отпуска. При более высокой температуре нагрева происходит коагуляция кристаллов карбида железа, дисперсность ферритоцементитной смеси снижается и при температуре 500...650 °С образуется сорбит отпуска. Помимо описанных превращений в интервале температур 200....300 °С происходит распад остаточного аустенита с образованием отпущенного мартенсита. В зависимости от температуры нагрева различают три вида отпуска. Низкий отпуск производится при 120...150 °С (отпуск на отпущенный мартенсит). Его применяют после закалки инструментов, цементованных и цианированных изделий, а также после поверхностной закалки. При низком отпуске уменьшаются остаточные закалочные напряжения, твердость практически не снижается. Средний отпуск (отпуск на троостит) происходит при нагреве до температур 350...450 °С. При этом снижается твердость. Средний отпуск рекомендуется для пружин и рессор. Высокий отпуск (отпуск на сорбит) производится при температуре 500...650 °С. Применяют его в машиностроении для изделий из конструкционной стали с целью обеспечения достаточной прочности, вязкости и пластичности. Сочетание закалки с высоким отпуском на сорбит называется улучшением. Эту операцию применяют для среднеуглеродистых сталей (0,35...0,6 %С). После закалки (при охлаждении в воде) углеродистой стали (0,4 % С) и отпуске при 300 °С: σв=1300 МПа, δ=12 %, Ψ =35, %, а при отпуске с 600 °С - σв = 620 МПа, δ = 22 %, φ = 55 %. Для повышения твердости, предела выносливости и износостойкости детали машин подвергают поверхностному упрочнению. Обычно для этих целей применяют поверхностную закалку—газопламенную закалку, закалку с индукционным нагревом токами высокой частоты и другие виды поверхностного упрочнения. При таком виде обработки сердцевина изделия остается вязкой и воспринимает ударные нагрузки. Нагрев поверхности детали производится до температуры выше точки Ас, с последующим быстрым охлаждением. Газопламенная закалка заключается в нагреве поверхности стальных изделий ацетиленокислородным пламенем, температура которого составляет 2400...3150 °С; при этом поверхность изделия быстро нагревается до температуры закалки, а сердцевина не успевает нагреться. Быстрое охлаждение обеспечивает закалку поверхностного слоя. Толщина закаленного слоя 2...4 мм, твердость достигает 50...56 НRС. Газопламенную обработку применяют в мелкосерийном и единичном производстве. Недостатком этого способа является неравномерность нагрева с поверхности вглубь деталей и как следствие - структурная неоднородность. Последняя состоит как бы из трех слоев: первый слой нагрет выше точки Ас, и после закалки его структура— мартенсит, второй слой нагрет ниже точки Ас, но выше Ас, получается структура неполной закалки (мартенсит с ферритом), наконец, третий слой нагрет ниже точки Ас,, в нем сохраняется исходная структура. Индукционный нагрев токами высокой частоты (ТВЧ) наиболее распространенный производительный и прогрессивный метод поверхностного упрочнения. Преимуществом его является возможность автоматизации процесса, отсутствие выгорания углерода и других элементов, а также окисления поверхности изделия. Сущность способа состоит в том, что под действием электродвижущей силы (ЭДС) в металле возникают электрические вихревые токи (токи Фуко), которые нагревают металл до нужной температуры. Твердость поверхностного слоя при нагреве ТВЧ несколько выше, чем твердость, получаемая при обычной закалке. Закалку с использованием ТВЧ применяют для сталей с содержанием углерода более 0,4 %, чтобы получить заданную твердость. В последнее время также применяется поверхностная обработка с использованием нагрева лазером. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Закаливаемость зависит от содержания углерода в стали: чем больше углерода, тем выше твердость. Прокаливаемость — способность стали закаливаться на определенную глубину. Прокаливаемость зависит от химического состава стали, размеров детали и условий охлаждения. Чем больше устойчивость переохлажденного аустенита, тем больше прокаливаемость. Характеристикой прокаливаемости является критический диаметр, т. е. максимальный диаметр цилиндрического прутка, который прокаливается полностью в охлаждающей среде. Так, например, для углеродистых сталей при закалке в воде критический диаметр составляет 10...20 мм. Легированные стали при закалке в масле в зависимости от степени легирования могут прокаливаться в сечении до 250...300 мм. Мартенситное превращение Структурные исследования показывают, что при резком охлаждении сталей из аустенитного состояния до 240 °С подвижность атомов углерода близка к нулю, что приводит к бездиффузионному превращению аустенита. Это превращение приводит лишь к изменению типа решетки γ→ α (полиморфное превращение), а весь углерод ранее растворенный в решетке аустенита, остается в решетке феррита. Напомним, что предельная равновесная концентрация углерода в решетке феррита составляет 0, 006 % при комнатной температуре. Отсюда следует, что в результате быстрого охлаждения аустенита образуется пересыщенный твердый раствор внедрения углерода в α -железе, которое называется мартенситом. Из-за пересыщенности углеродом решетка исходного аустенита сильно искажается и вместо г ц к решетки образуется тетрагональная (удлиненная) форма решетки (см. рис. 2.8), когда с › а. Такое искажение (деформация) решетки приводит к повышению плотности дислокации в мартенсите (1010…1012 см‾2) до уровня плотности этих дефектов в холоднодеформированной стали. Это обстоятельство наряду с высоким содержанием углерода вызывает высокую твердость мартенсита до 65 HRC и одновременно хрупкость из-за больших и внутренних напряжений. Следует заметить, что несмотря на практически мгновенную скорость γ→ α скорость перехода (≈ 1000 м/с) атомы смещаются упорядоченно с сохранением общей сопрягающей плоскости решеток γ- и α- Fe, то есть наблюдается когерентная связь. Это означает, что решетка мартенсита закономерно ориентирована относительно исходной решетки аустенита. Однако, наличие такой когерентной связи и различие удельных объемов фаз приводят к возникновению больших внутренних напряжений. Мартенситное превращение наблюдается в интервале температур и для эвтектоидной стали такой интервал составляет 240…-50 °С (рис. 2.13).

При таком интервале превращения одновременно с мартенситом в структуре наблюдается и остаточный (непревращенный) аустенит. Охлаждение ниже температуры Мк (-50 °С) не приводят к его окончательному распаду, поскольку положение точек М к и М н зависит только от содержания углерода, а скорость охлаждения на них не влияет (см. рис. 2.13). Кристаллы мартенсита в зависимости от состава сплава, а следовательно, в зависимости от температуры своего образования, могут иметь различную морфологию и субструктуру. Различают два вида мартенсита: пластинчатый (игольчатый) (рис. 2.14, а) и пакетный (реечный) (рис. 2.14, б). Структура пластинчатого мартенсита имеет большое число микродвойников, кристаллы такого мартенсита похожи на широкие пластины, а в плоскости – иглы.

Пакетный мартенсит характерен для низко- и среднеугле-родистых, а также легированных конструкционных сталей. Крис-таллы пакетного мартенсита имеют форму реек, вытянутых в одном направлении (см. рис. 2.14, б). Тонкая структура представляет собой запутанные дислокации высокой плотности при полном отсутствии двойников. Внутри мартенситных пакетов наблюдаются прослойки аустенита (см. рис. 2.14, б).

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 5609; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.26.8 (0.011 с.) |

Скорость охлаждения, при которой в стали из аустенита образуется только мартенсит, называют критической скоростью закалки V кр. При закалке стали ее охлаждают со скоростью больше критической (например, V7).

Скорость охлаждения, при которой в стали из аустенита образуется только мартенсит, называют критической скоростью закалки V кр. При закалке стали ее охлаждают со скоростью больше критической (например, V7).