Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стационарные приборы для измерения твёрдости вдавливанием при статическом нагруженииСодержание книги

Поиск на нашем сайте В настоящее время промышленность выпускает множество стационарных приборов для измерения твёрдости, работающих на принципе вдавливания. Среди них в последние годы появилось новое поколение унифицированных твердомеров, оснащенных микропроцессорами для автоматического отсчёта размеров отпечатков инденторов и перевода их в единицы твёрдости и других механических свойств материалов. Они позволяют измерять твёрдость по различным шкалам [6] (Бринелля, Роквелла, Виккерса, Шора) при исполь-зовании сменных инденторов различной формы. На рис.1.21 представлен стационарный твердомер DuraJet австрийской фирмы EMCO-TEST. Твердомер изготовлен в соответствие с требованиями ГОСТ 23677–79 (DIN EN 50150, EN ISO 18265, ASTM E 140 - 05) и позволяет провести измерение твёрдости вдавливанием самыми распространёнными способами по Бринеллю (не стандартный метод[7]), Роквеллу и Виккерсу. При выборе способа измерения легко можно заменить индентор, предварительно сняв конус 5, и, осуществив настройку соответствующей программы микропроцессора твердомера. При измерении твёрдости прибор автоматически выбирает нагрузку, которая может меняться в широких пределах 49…184 Н (5…187,5 кг), что позволяет измерять твёрдость в широких пределах (например металлов и пластмасс). Значение твёрдости прибор показывает на дисплее блока управления 8 автоматическим переводом в единицы по Бринелю, Роквеллу или Виккерсу, в зависимости от того, на какую шкалу была настроена программа прибора. Все измерения могут быть сохранены непосредственно на flash-карту 7 или распечатаны на принтере. При измерении твёрдости оператор настраивает расстояние между индентором и столом (изделием) нажатием кнопок по регулеровке высоты блока нагружения (см. рис. 1.21). Измерение проводится в полностью автоматическом режиме простым нажатием кнопки “Quick-Test”.

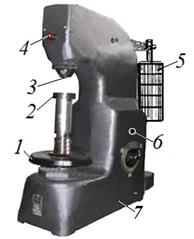

Рис. 1.21. Твердомер DuraJet 10: 1 – принтер; 2 – основание; 3 – стол; 4 – изделие; 5 – конус; 6 – блок нагружения; 7 - flash карта (флэшка); 8 – блок управления; 9 – USB интерфейс; 10 – сервисный интерфейс; 11 – разъём для блока управления; 12 – выключатель; 13 – блок предохранителей; 14 – гнездо электропитания. Сегодня в лабораториях машиностроительных предприятий и учебных заведений всё ещё используются твердомеры Бринелля (рис. 1.22) и Роквелла (рис. 5.4) прежних лет, которые отличаются высокой надёжностью. Кроме того, они удобны в работе и просты в обслужи-вании. Твердомер Бринелля ТШ – 2. Прибор смонтирован на массивной станине 7. Перед испытанием в зависимости от марки материала выбирается по данным табл. груз и диаметр шарового индентора. Затем закрепляют шаровой индентор 3 нужного диаметра и вешают на подвеску груз 5. Комбинация грузов на приборе ТШ – 2 позволяет изменять нагрузку на индентор в пределах 612,5….29420 Н. Испытуемый образец устанавливают на столик 2 и, вращая маховик 1, поджимают его к индентору и поднимают вместе с индентором до конца вверх преодолевая сопротивление сжимающейся пружины, на которую опирается индентор. При этом сжатая пружина давит на наконечник и создаёт предварительную нагрузку 100 кгс. Для продолжения испытания нажимают пусковую кнопку 6 иэлектродвигатель через червячную передачу и систему рычагов совершает нагружение индентора и его внедрение в образец. После окончания нагружения загорается сигнальная лампочка 4 и она горит в течение времени выдержки. Затем лампочка выключается и происходит разгружение (груз 5 поднимается вверх). После завершения испытания вращением маховика против часовой стрелки опускают стол, снимают образец и измеряют диаметр отпечатка.

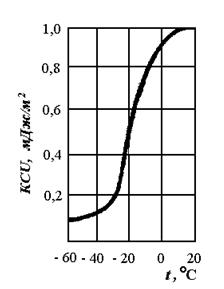

Твердомер Роквелла ТК – 2 (рис. 1.23). Прибор включают в электросеть выключателем 6, при этом загорается лампочка 4. Механизм нагружения располагается внутри полой станины 1. Пер-*-ед испытанием в зависимости от марки материала выбирают шкалу измерений согласно табл. 5.3 и соответственно устанавливают на прибор нужный индентор и груз. Испытуемый образец укладывают на столик 2 и вращением штурвала 1 поднимают стол с образцом до тех пор, пока индентор 3 не окажется вдавленным предварительной нагрузкой 10 кгс. Этот момент достигается при совпадении маленькой стрелки с красной точкой на шкале указателя. После этого поворотом ободка 9 совмещают ноль шкалы указателя с большой стрелкой. Для продолжения нагружения нажимают педаль 8 и рычаг с грузом 5 плавно начинает опускаться вниз подавая основную нагрузку на индентор. После остановки вращения стрелки указателя считывают значение твёрдости. При использовании в качестве индентора конического алмазного индентора пользуются черной шкалой указателя, а при использовании шарика ‒ красной шкалой. Контрольные вопросы 1.Какие свойства металлов вы знаете 2. Какую способность металлов характеризуют механические свойства? 3. Дайте определение прочности, твёрдости, вязкости, упругости, пластичности, хрупкости металлов? 4. Какие механические характеристики можно определить ис-пытанием материалов на растяжение? 5. Какие образцы применяются для испытания на растяжение? 6. Как устроена испытательная машина на растяжение и что изображает первичная диаграммы растяжения, записанная машиной? 7. Какие встречаются на практике типичные диаграммы растя-жения металлов? 8. Как по диаграмме растяжения определить σв и σт? 9. Как определить характеристики пластичности δ и ψ? 10. Что называется твердостью? 11. В чём заключается сущность измерения твердости по Бринеллю. 12. Шаровые инденторы с какими значениями диаметров исполь-зуются при испытании на твердость по Бринеллю и из каких условий они выбираются? 13. Какой прибор используется для измерения диаметра отпе-чатка при испытании на твёрдость по Бринеллю и как осуществить измерение? 14. Какие условия принято соблюдать при измерении твёрдости по Бринеллю (продолжительность выдержки, минимальные расстоя-ния между центрами соседних отпечатков и от края образцов, минимальная толщина образцов, соотношение между диаметрами отпечатка и шарового индентора)? 15. Как обозначается твёрдость по Бринеллю? 16. Какое значение может принимать величина K и от чего она зависит? 17. Какие существуют зависимости между твёрдостью и пределом прочности материала на растяжение? 18. В чём заключается измерение твердости по Роквеллу? 19. Какие типы наконечников и нагрузки на них применяются при испытании материалов на твёрдость по методу Роквелла? 20. В каких случаях используются шкалы A, С, В, F при испытании на твёрдость по Роквеллу и как настроить прибор на эти шкалы? 21. Как обозначается твёрдость по Роквеллу, измеренная по шкалам А, В, С и F? 22. Как осуществить измерение на твердомерах Бринелля и Роквелла? 23. Какие зависимости существуют между твёрдостью и временным сопротивлением материалов, между значениями твёрдости по Бринеллю? 24. Почему меньшая глубина проникновения наконечника соответствует большей твёрдости материала? 25.Какие условия принято соблюдать при измерении твёрдости по Роквеллу (минимальные расстояния между центрами соседних отпечатков и от края образцов, минимальная толщина образцов)? 26. По каким шкалам (красной или чёрной) производится отсчёт твёрдо-сти при вдавливании алмазного наконечника и стального шарика соответствен-но? Лекция 4 - 2.1.3. Испытания на ударный изгиб. Помимо статических проводят динамические испытания на ударный изгиб. Специальные образцы с надрезом (концентратором) разрушают на маятниковом копре за один удар. Ударная вязкость определяется работой A н, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F, Дж/м2: KCU = A н /F Испытания проводятся ударом специального маятникового копра (рис. 1.24, а). Для испытания применяется один из приведенных на (рис. 1.24, в, г, д) видов образцов с надрезом с различной остротой или с надрезом и трещиной. Маятник определенной массы наносит удар по образцу, устанавливаемый на опорах копра (рис. 1.24, б), по стороне противоположной надрезу. При этом определяют затрачен-ную

Рис. 1.24. Схема испытаний на ударную вязкость: а – копер; б – схема испытания; в … д – образцы для испытания Чаще работу удара обозначают двумя буквами KU, KV, KT, а ударную вязкость – тремя буквами КСU, KCV, KCT. В этих обозначениях последние две буквы являются символом концентраторов напряжений, т. е. типов испытанных образцов. Ударная вязкость характеризует степень надежности материала при эксплуатации или сопротивление материала разрушению, т. е. сопротивление материала зарождению трещины и сопротивление распространению (развитию) этой трещины. В ряде случаев целесообразно определять не только общую работу разрушения при ударном изгибе КС, но и ее составляющие: работу зарождения КС 3, и работу развития трещины КС р, зависит от геометрии надреза образца, а работа развития трещины мало зависит от остроты надреза и лучше характеризует склонность металла к хрупкому разрушению. Ее определяют на образцах с заранее инициированной трещиной.

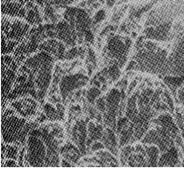

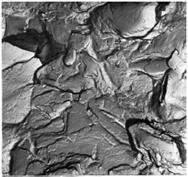

2. Хрупкий излом. Хрупкий металл разрушается без заметной пластической деформации. Разрушение происходит по границам зёрен или плоскостям лёгкого скольжения внутри зёрен. При этом поверхности разрушения остаются практически неповреждёнными и хорошо отражают свет (рис. 1.26, в). Поэтому хрупкий излом имеет зернистый рельеф, состоит из множества блестящих граней (фасеток).

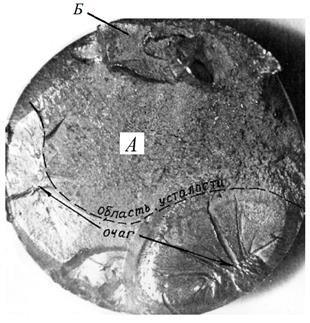

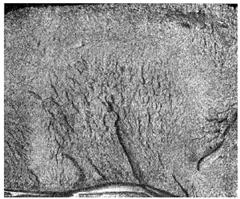

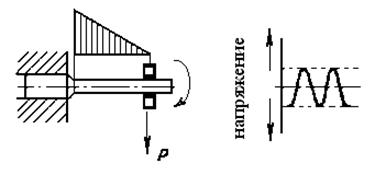

Различают следующие разновидности хрупких изломов: нафталинистый и камневидный. Железо, молибден, вольфрам и другие металлы в зависимости от температуры могут быть подвергнуты вязкому или хрупкому разрушению. При температурах ниже порога хладноломкости sп.х сопротивление отрыву sотр (разрушающее напряжение) меньше, чем сопротивление пластической деформации s. Таким образом создаются предпосылки для перехода вязкого разрушения в хрупкое. 2.1.4. Испытание долговечности. Долговечность металлов определяется испытаниями на усталость, ползучесть и длительную прочность, износ, коррозию и другими методами. Усталостные испытания. Большинство деталей машин и конструкций, работающих при циклически действующей нагрузке, разрушается после определённого числа циклов нагружения. Такое разрушение может произойти даже при напряжениях ниже предела текучести. Это явление называется усталостью. Усталостное разрушение наступает при постепенном накоплении повреждений в металле при действии переменных напряжений, приводящих к образованию и развитию трещин. Из-за различной ориентации зёрен и блоков, макро- и микродефектов напряжения в металле распределяются неравномерно. При расчётной нагрузке ниже предела текучести в отдельных перенапряжённых локальных участках происходит пластическая деформация. Следствием таких деформа-ций является образование микротрещин, которые с увеличением цикла нагружения постепенно сливаются, образуя микротрещины. Эти трещины с течением времени распространяются на всё сечение материала. Внешний вид излома детали от усталости показан на рис. 1.27. Усталостный излом образуется при постепенном развитии процесса разрушения металла в результате длительных циклических нагрузок (рельсы, оси, валы, шестерни, штоки, клапанные пружины и др.). Разрушение начинается у поверхности деталей и постепенно распространяется вглубь, образуя сглаженную поверхность в местах зарождения трещин. На изломе можно различить три зоны (см. рис. 1.27): 1) очаг разрушения (риски, забоины, трещины, неметаллические, газовое включения) и имеет плоский и гладкий вид; 2) зона медленного разрушения А (усталости); 3) зона мгновенного разрушения Б (долома).

Если деталь работала при нормальных нагрузках (без пере-грузок), а металл обладал достаточно высокой пластичностью, то зона медленного разрушения (усталости) значительно больше зоны мгновенного разрушения (долома). И наоборот, если работа детали сопровождалась временными перегрузками, или металл имел высокую твёрдость и низкую вязкость, то зона медленного разрушения занимает меньшую площадь в сечении излома, а зона мгновенного из-лома ‒ большую площадь. Обычно разрушение детали в результате их усталости наблюдается при несовершенстве их геометрической формы (резкие переходы от одной поверхности к другой), наличии на поверхности царапин, задиров, рисок, неметаллических включений и др. На изломах макроструктуру оценивают путем сравнения с нормативными макроструктурами, приведенными в ГОСТ 10243-75, по 25 параметрам. Схема испытания на усталость представлена нарис.1.28. В качестве характеристики материала, работающего в условиях циклического нагружения, используется предел выносливости.

Пределом выносливости называется максимальное напряжение s max, при действии которого не происходит усталостного разрушения после произвольно большого числа циклов нагружения. Наиболее части испытания на усталость осуществляется на испытательных машинах с вращающимся образцом при одновременном действии изгибающей нагрузки. Испытания проводят при разных нагрузках, которые вызывают в образце соответствующие напряжения, определяют число циклов до разрушения и затем строят зависимость “напряжение s- число циклов нагружения N”. Для удобства чаще на оси абсцисс откладывают ln N. Типичная зависимость между уровнем действующих циклических напряжений и числом циклов до разрушения N имеет три характерных участка (см. рис. 1.29). На первом участке I квазистатического разрушения разрушение мало отличается от разрушения при однократном приложении нагрузки.

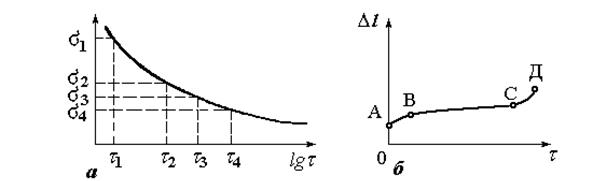

Второй участок II характеризует малоцикловую усталость, при которой разрушение сопровождается пластической деформацией. На третьем участке III происходит многоцикловое усталостное разрушение, проходящее при почти полном отсутствии пластической дефорамции. Принять считать, что при малоцикловой усталости полное разрушение происходит в упругопластической области до N =5х104 циклов, а при многоцикловой усталости – от 5х104 циклов и более. Для кривой усталости, имеющей горизонтальный участок, определяется предел выносливости – наибольшее напряжение цикла, которое выдерживает металл без разрушения. В пределах спадающего участка кривой усталости (см. рис. 1.8) может быть определен предел ограниченной выносливости. Для стали предел выносливости обычно определяют на базе N = 107, для цветных металлов N = 108 циклов нагружения. Предел выносливости, определенный в стандартных условиях, обозначают s -1. Величина предела выносливости углеродистых сталей при симметричном цикле обычно составляет 0,6 s В. Важной характеристикой выносливости металла является также усталостная долговечность. Она определяется числом циклов нагружения образцов перед разрушением при заданном напряжении. Различают три стадии усталостного разрушения: зарождение усталостной трещины, ее медленный рост до критического размера и быстрый долом оставшегося сечения образца или детали. Процесс зарождения трещин сильно зависит от качества поверхности. Усталость ответственна примерно на 50 % случаев всех аварийных разрушений. 2.1.5. Испытания на ползучесть. Многие детали машин работают в условиях высоких температур (лопатки газовых и паровых турбин) под постоянной нагрузкойв течение определённого времени вплоть до разрушения. Такое явление называется ползучестью. Схема установки для таких испытаний приведена на рис. 1.30.

При высокотемпературной ползучести в материале развиваются два противоположных процесса: упрочнение за счёт пластической деформации (наклёп) и разупрочнение в результате нагрева. Если второй процесс преобладает, то в металле начинают развиваться диффузионные разупрочняющие процессы – это отдых, коагуляция фаз, рекристаллизация, которые способствуют ползучести. Для высокотемпературной ползучести характерны диффузионные процессы, а низкотемпературная ползучесть развивается за счёт движения и размножения дислокаций. Механическими характерис-тиками металла, предусмотренного для работы при высоких температурах, является предел длительной прочности sд и предел ползучести sп. Эти характеристики определяют жаропрочность металлов. Образцы помещают в электрическую печь, нагревают до задан-ной температуры и к нему прикладывают определённую постоянную нагрузку. Возникающую в образце деформацию измеряют и по результатам испытаний серии образцов строят кривые длительной прочности и ползучести (см. рис. 1.30). Предел длительной прочности sд характеризует напряжение, вызывающее разрушение металла при заданной температуре за данный отрезок времени, например, Такая запись означает, что длительная прочность металла при испытании в течение 1000 ч при 850 ˚С составляет 200 МПа. Другой характеристикой сопротивления ползучести является предел ползучести sп, который характеризует напряжение, вызываю-щее при данной температуре заданную деформацию (например 0,5 %) при нагружении в течение определённого времени (обычно менее 500 ч). Так, например, запись Знание пределов ползучести sп и пределов длительной прочности sд позволяет своевременно заменить детали, не доводя машину (механизм) до аварии. На рис. 1. 31, б приведена типичная кривая ползучести. Она состоит из четырёх участков. Участок ОА соответствует упругой и пластической деформации, возникшей в момент приложения нагрузки. Участок АВ характеризует неустановившуюся ползучесть, где металл деформируется с неравномерной скоростью. Участок ВС – установившаяся ползучесть и участок СД – ускоренное разрушение, связанное с образованием шейки. Для деталей, длительное время работающих при повышенных температурах, задаётся обычно скорость ползучести на установившейся стадии ВС процесса, например 0,1 % за 104 ч или за 105 ч. Условия эксплуатации многих изделий, работающих при низких температурах, предусматривает их безаварийную работу длительное время (более 10 лет) под нагрузкой. В таких ответственных изделиях, как резервуары или ёмкости для хранения или транспортировки криогенных жидкостей, обладающих повышенным запасом упругой энергии в системе, деформация, обусловленная ползучестью, может способствовать значительному росту напряжений в отдельных зонах конструкции. При этом, учитывая низкие температуры эксплуатации, существенно усиливается опасность хрупкого разрушения.

Рис. 1.31. Кривые длительной прочности (а) и ползучести (б)

Чистые металлы Fe, Mo, W и др. в зависимости от температуры могут быть подвергнуты вязкому и хрупкому разрушению. При температурах ниже порога хладноломкости sпх сопротивление отрыву sотр (разрушающее напряжение) меньше, чем сопротивление пластической деформации sт. Таким образом создаются предпосылки для перехода вязкого разрушения в хрупкое.

Контрольные вопросы 1. В чём заключается метод определения ударной вязкости и какое свойство материала она характеризует? 2. Какие виды надрезов используются в образцах для испытания на ударную вязкость и какова их роль? 3. Как обозначается ударная вязкость материалов? 4.Что за сериальная кривая хладноломкости и как по ней установить температурный порог хладноломкости? 5. Какой вид разрушения называется хрупким и отчего зависит склонность металлов к хрупкому разрушению? 6. Какое разрушение называется вязким и какое хрупким и какой вид излома они имеют? 7. Какими испытаниями устанавливается долговечность металлов? 8.Как и для чего проводится усталостное испытание? 9. Что такое усталостная долговечность и как она определяется? 10. Что называется ползучестью и как она определяется? 11. Что называется пределом длительной прочности и как он обозначается? 12. В чём заключается метод измерения твёрдости по Виккерсу и в чём она выражается?

Лекция 5 - 2.2. Технологические свойства Технологические свойства определяют способность материалов подвергаться различным видом обработки. Литейные свойства сплавов. Литые конструкционные материалы должны обладать также высокими литейными свойствами. Наиболее важные литейные свойства — жидкотекучесть, усадка (объёмная и линейная), склонность к ликвации, образованию трещин и к газопоглощению. Жидкотекучестью называется способность расплава свободно течь в литейной форме, заполняя ее и точно воспроизводя все контуры полости формы. В это понятие входят свойства, определяющие подвижность расплава в жидком состоянии. К ним относятся вязкость, поверхностное натяжение расплава и прочность нерастворимых окислов на поверхности. Жидкотекучесть зависит от химического состава, теплопроводности материалов отливки и формы, температуры заливки формы, свойств литейной формы и т. д. Жидкотекучесть определяют путем заливки специальных техноло-гических проб (например, спирали). За ее меру принимают длину заполненной расплавом части полости пробы, измеряемую в миллиметрах. В зависимости от жидкотекучести расплава при оптимальной температуре его заливки выбирается толщина стенок отливки, обеспечивающая требуемую прочность и экономию материалов. Хорошая жидкотекучесть важна для получения плотных доброкачественных отливок. Она улучшает условия вывода за пределы отливки усадочных раковин, уменьшает опасность образования всех видов пористости, трещин. Недостаточная жидкотекучесть расплава вызывает незаполнение отдельных тонких частей литейной формы — недоливы, а следовательно, и искажение конфигурации и размеров отливки. Другим важным свойством, определяющим качество отливок является усадка. Усадкой называется свойство расплава уменьшать свой объем при затвердевании и охлаждении. В результате происходит и соответствующее уменьшение линейных размеров отливки. Относительное изменение объемов отливки V от по сравнению с объемом формы V ф, выраженное в процентах, определяет объемную усадку eоб, которая имеет место в жидком, жидкотвердом и твердожидком состояниях:

где V ф и V от —объёмы полости формы и отливки соответственно при комнатной температуре. Относительное изменение линейных размеров отливки l от по сравнению с размерами формы, выраженное в процентах, определяет линейную усадку eлин, которая имеет место а твердожидком и твердом состояниях:

где l ф и l от—размеры полости формы и отливки соответственно при комнатной температуре. Объемная усадка примерно в три раза больше линейной. Усадка в отливках создает условия для образования усадочных раковин, пористости, трещин и короблении. Склонностью к образованию трещин называется совокупность свойств, определяющих прочность отливки в процессе кристаллизации и охлаждения расплава. Различают горячие трещины, образующиеся в отливках при высоких температурах, и холодные, образующиеся при низких температурах. Склонностью к газопоглощению называется способность расплавов поглощать газы и выделять их в период охлаждения. Газы в расплав попадают при протекании химических реакций (например, FеО+С—Fе + СО) с поверхности раздела расплав—форма, при заполнении формы расплавом, из шихтовых материалов. С этим свойством связан весьма распространенный дефект отливок—газовая пористость. Растворимость газов в расплавах уменьшается с понижением температуры. В связи с этим понижение температуры заливаемого расплава является одной из мер предупреждения образования газовой пористости. Для этой цели также используют дегазацию (прокалка или технологическая обработка в вакууме или инертной среде с целью удаления газов) шихтовых материалов, расплава перед его заливкой в форму и др. О литейных свойствах металлических сплавов можно судить по их диаграмме состояния. Лучшими литейными свойствами обладают эвтекти-ческие сплавы и сплавы с эвтектикой. Это связано прежде всего с тем, что температура плавления эвтектики («механической» смеси кристаллов А и В в двойном сплаве) всегда ниже температуры плавления составляющих ее компонентов, сплавы-эвтектики имеют повышенную жидкотекучесть. Ковкость материала. Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения. Ковкость проверяют по численному значению критерия ковкости и пятибалльной шкале (табл.1.1). Таблица 1.1 Пятибальная шкала ковкости

Значение критерия ковкости определяется из соотношений: Кψ = ψ/ σв или Кδ = δ/ σв, где ψ – относительное сужение в зоне разрыва образца в %; δ – относительное удлинение после разрыва образца, %; σв – временное сопротивление на разрыв, МПа. Учитывая, что значение δ зависит от первоначальной длины образца, предпочтение отдают критерию Кψ. Свариваемость определяется способностью материалов образовывать прочные сварные соединения. Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом. 2.3. Физические свойства материалов. К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др. Плотностью называется отношение массы однородного материала к единице его объема. Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными. Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления, сварки и тем они дешевле. Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемом в электроизоляционных материалах. Теплопроводность — это способность материала переносить теплоту от более нагретых частей тел к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы. Магнитными свойствами т. е. способностью хорошо намагничиваться обладают только железо, никель, кобальт и их сплавы. Коэффициенты линейного и объемного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д. Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью (см. раздел 5.2), а аналогичная способность неметаллических материалов — химической стойкостью. 2.4. Эксплуатационные свойства металлов. К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др. Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре. Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре. Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении. Радиационная стойкость характеризует способность материала сопротивляться действию ядерного облучения. Контрольные вопросы 1. Что называется жидкотекучестью и от чего она зависит? 2. Как определяется жидкотекучесть и на каик конструктивные элементы отливки онам влияет? 3. Что называется усадкой сплавов и как она определяется? 4. Какие ещё литейные свойства (кроме жидкотекучести и садки) Вы знаете? 5. Как называется свойства сплавов, позволяющее металлам подвергаться различным видам обработки давлением? 6. Какие технологические свойства материалов Вы знаете? 7. Какие свойства металлов относятся к физическим свойствам? Дайте им определение. 8. Какие Вы знаете химические свойства металлов?

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 719; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.013 с.) |

а

а

б х500

б х500

в

в

а

а

б

Рис. 1.27. Внешний вид излома от усталости: А – зона медленного разрушения (усталости - см. также б);

Б – зона мгновенного разрушения (долома)

б

Рис. 1.27. Внешний вид излома от усталости: А – зона медленного разрушения (усталости - см. также б);

Б – зона мгновенного разрушения (долома)

.

. означает, что напряжение 150 МПа при 700 °С вызывает в данном металле пластическую деформацию, равную 0,5 % за 1000 часов.

означает, что напряжение 150 МПа при 700 °С вызывает в данном металле пластическую деформацию, равную 0,5 % за 1000 часов.