Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности атомно - кристаллического строения металловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Контрольные вопосы 1. В каком порядке располагаются атомы в аморфных и кристаллических телах? 2. Какие температуры нагрева и охлаждения железа соответствуют полиморфному превращению? 3. Как можно получить аморфные металлы? 4. Какие вещества называются металлами? 5. Что из себя представляет кристаллическая решётка? 6. Какие типы решёток присущи металлам? 7. Что называется анизотропией? 8. Что такое полиморфизм? 9. Какие металлы обладают полиморфизмом? 10.

Строение слитка Охлаждение расплава происходит неравномерно, в направлении максимального отвода тепла перпендикулярно поверхности литейной формы. Залитый в форму расплав отдает теплоту ее стенкам, поэтому кристаллизация расплава происходит от поверхности формы вглубь отливки и заканчивается в прибыли или областях, являющихся термическими центрами (тепловыми узлами отливки). Следовательно, при кристаллизации одновременно могут быть зоны твердой и жидкой фаз, а также зона, в которой образуются кристаллы, а между ними – жидкий расплав. Режим отвода тепла, особенно в период затвердевания отливки, имеет очень большое значение, так как он влияет на формирование строения, плотность, химическую однородность и свойства отливки. Сначала затвердевают наружные слои отливки из расплава, содержащего наименьшее количество примесей. Центральная часть отливки кристаллизуется в последнюю очередь и там возможны различные дефекты в виде рассеянной пористости или раковин. Образование при затвердевании равноосных (шаровидных, много-гранных и др.) зёрен не характерно для металлических материалов. При образовании сплавов из жидкого состояния, а также слиткам характерно дендритное (древовидное) строение (“дендрон” – по гречески дерево). Чаще всего механизм образования кристаллов носит дендритный характер. Это связано с тем, что развитие зародышей протекает главным образом в тех направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направлениях ожидается более предпочтительное образование осей первого порядка І (рис. 1.13). От осей первого порядка начинают расти новые оси второго порядка ІІ, от них - оси третьего порядка ІІІ и т. д. Как правило, в реальных условиях оси первого порядка образуются по направлению отвода тепла, которое имеет важное значение при кристаллизации. Установлено, что процесс кристаллизации начинается от стенок литейной формы или изложницы. При этом перпендикулярно к стенкам формы кристаллы растут быстрее, чем в других направлениях. Поэтому оси первого порядка образуются перпендикулярно стенкам изложницы. Затем на их боковых выступах образуются оси второго порядка, затем третьего и т. д.

В результате такой кристаллизации образуется древовидный кристалл, называемый дендритом, а такуюкристаллизацию называют дендритной или древовидной. Для пояснения дендритной кристалллизации наиболее подходит схема, предложенная В. Розенгейном (рис. 1.14).

По этой схеме у каждого из возникающих кристаллов, окружённых расплавленным металлом, плоскости решётки ориентированы случайно и поэтому направлены по – разному. И в случае равномерного и одинакового теплоотвода по разным направлениям дендриты получают хаотическую ориентировку. Следует подчеркнуть, что, как и в ранее рассмотренном случае, процесс дендритной кристаллизации развивается путём зарождения и роста кристаллов. Правильная форма дендритов искажается в результате столкновения и срастания частиц на поздних стадиях процесса. Дендритная кристаллизация характеризуется неоднородностью химического состава сплава. Химическая неоднородность или ликвация возникает при переходе из жидкого состояния расплава в твёрдое вследствие уменьшения растворимости примесей. Неоднородность химического состава в пределах одного дендрита (кристалла) называют дендритной ликвацией, а в пределах всего объёма сплава зональной ликвацией. Дендритная структура является характер-ной для слитков и отливок. Строение стального слитка показана на рис. 1.15, а, б. В металлургическом производстве выплавленный металл заливают в металлические формы, называемые изложницами. Отливки получаются путем заполнения литейной формы расплавом, с последующим его затвердеванием— кристаллизацией, в результате которого формируются строение и свойства отливки. Сталь в изложнице охлаждается неравномерно. В местах, соприкасающихся со стенками изложницы, сталь быстро охлаждается, затвердевая в виде мелкозернистой плотной корки 1 (см. рис.1.15). По направлению к центру слитка охлаждение происходит медленнее, в результате чего образуются длинные столбчатые кристаллы 2 располагающиеся перпендикулярно стенкам изложницы. В центральной (осевой) части слитка охлаждение происходит еще медленнее. Эта часть слитка состоит из равноосных кристаллов 3, расположенных беспорядочно, и мелких древовидных кристаллов—дендритов 4.

Дендриты возникают из-за недостатка жидкого металла для образования сплошного кристалла. В верхней части слитка образуется усадочная раковина 5. Центральная часть слитка застывает позже остальных, и в ней сосредоточивается значительное количество серы, фосфора и других примесей, ухудшающих механические свойства стали. Сердцевина слитка обладает и другим недостатком — она менее плотна, чем наружная часть. Если росту кристаллов твердой фазы ничто не мешает, то они приобретают значительные размеры. Ускорение процесса кристаллизации и увеличение числа центров кристаллизации измельчают структуру. Измельчение структуры также достигается введением в жидкий металл специальных добавок – модификаторов или применением форм из материалов с повышенной теплоаккумулирующей способностью. При мелкозернистой структуре материала отливки повышаются ее механические свойства, особенно пластичность и вязкость, например, при литье сплавов алюминия в металлические формы – кокили. В процессе кристаллизации отливки при объёме жидкой фазы, достаточном для перемещения в промежутках между растущими кристаллами, пластичность материала отливки высокая, так как она определяется свойствами жидкости. С увеличением объёма твердой фазы циркуляция жидкости постепенно затрудняется и после образования жесткого каркаса кристаллов (или заклинивания их в процессе деформации) полностью прекращается. Деформационная способность такого материала падает до весьма низких значений, и при затруднённой усадке отливки создаются условия для возможных разрушений (образования горячих трещин). В связи с неодновременным затвердеванием отливки в тех ее местах, которые затвердевают последними, будут развиваться деформации растяжения и, если в таких местах запас деформационной способности (способности к развитию деформации) исчерпывается, в отливке образуются горячие трещины. В процессе дальнейшего охлаждения деформирование развивается в объемах кристаллов твердой отливки, пластичность которой резко возрастает. Следует указать и на другую особенность, связанную с неодновременным затвердеванием расплава во всех частях отливки. С момента заливки расплава в литейную форму вплоть до полного охлаждения отливки протекают усадочные процессы, связанные с уменьшением объема расплава. До тех пор пока расплав, залитый в форму, не образовал по внешнему контуру твердой фазы (так называемый контурной корки), уменьшение его объема понижает уровень жидкости в верхней части отливки. После образования наружного закристаллизовавшегося слоя (контурной корки, в которой заключена жидкость) с понижением температуры происходит дальнейшее уменьшение объема жидкости (расплава). В результате этого в отливке образуются полости, не заполненные расплавом. Такие полости называются усадочными, их размеры тем больше, чем раньше образовался наружный слой, чем выше коэффициент объёмного сжатия жидкости и степень сжатия расплава при переходе его в твёрдое состояние и чем выше температура расплава. Развитие таких полостей можно уменьшить как за счёт увеличения интенсив-ности охлаждения отливок (повышающего скорость кристаллизации), так и за счёт ускорения поступления расплава к центральной части отливки (достигается способами литья под давлением), а также направленной кристаллизацией отливок (исключающей образования сплошной двухфазной зоны). При охлаждении отливки происходит механическое и термическое затруднение (торможение) усадки. Механическое торможение возникает из-за трения между отливкой и формой. Термическое торможение связано с различными скоростями охлаждения отдельных частей отливки. При наличии таких препятствий для усадки в отливке возникают внутренние напряжения. Возникают они и в результате неодновременной и неравномерной усадки массивных и тонких сечений. Если величина внутренних напряжений превысит предел текучести материала отливки, то возникнут остаточные, необратимые деформации (коробление) отливки. Отмеченные особенности кристаллизации необходимо учитывать при разработке рациональных конструкций отливок. Контрольные вопросы. 1.Что называется кристаллизацией? 2. Что обозначают понятия «ближний» и «дальний» порядок и каким состояниям сплавов они характерны? 3. Как изменяется свободная энергия твёрдого и жидкого состояний металлов? 4. Что называется теоретической температурой кристаллизации? 5. Что называется степенью переохлаждения? 6. Какие два механизма сопровождают кристаллизациmaю? 7. Какой зародыш имеет критический размер?(который способен к росту, мелкие расплавляются, а большие растут.) 8. Как влияет степень переохлаждения на скорость образования зародышей и скорость их роста? (Чем больше степень переохлаждения, тем больше этих центров кристаллизации) 9. Когда образуется аморфное состояние в металлах? (рис 1.12. Можно наблюдать только левую часть этих кривых, а у правой части скорость переохлаждения настолько высокая, что они не успевают перемещаться. Аморфные металлы обладают сов.другими свойствами) 10. При каких условиях кристаллы растут, сохраняя правильную форму, и когда прекращается такой рост? (Когда они еще не касаются друг друга. Схема 1.10 Образует правильные кубики, а наоборот – неправильные зерна) 11. Как получить при кристаллизации мелкозернистую струк-туру?(сильно переохладить) 12. Что называется модификацией? (альфа железо, бета, гамма) 13. Какие три зоны различают в структуре слитков и чем обус-ловлены их образование? (рис 1.15) 14. Каков механизм образования усадочной раковины? 15. В чём особенность дендритной кристаллизации? 16. Что называется ликвацией? (поскольку у нас сначала образуются оси первого порядка (чистые мет), а между осями кристаллизуются примеси - Вот эта херня называется ликвацией.) Лекция 3 - 5. Свойства металлов и сплавов [2]

Различают механические, физические, химические и технологические свойства металлов и сплавов.

Механические свойства

Механические свойства характеризуют способность материалов сопротивляться деформированию и разрушению под действием внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др. Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил. Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки. Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок. Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки. Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом. Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций. 5.1.1.Статические испытания на растяжение. При статических испытаниях на растяжение определяют величины, характеризующие сопротивление материалов деформации и разрушению. К сопротивлению материалов деформации относится предел прочности (временное сопротивление) σв, а к разрушению – пластичность δ. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l 0 и диаметром d 0. Образец растягивается под действием приложенной силы Р (рис. 1.16, а) до разрушения. Внешняя нагрузка Р вызывает в образце напряжение и деформацию. Машины для испытания на растяжение снабжены прибором, записыващим диаграмму растяжения, услие - удлинение (Р - ∆ l). На рис. 1.16, б приведена такая диаграмма для низкоуглеродистой стали. Затем по этой кривой строится диаграмма σ-∆ l. После проведения испытаний определяются следующие характеристики механических свойств. Предел упругости σу— это максимальное напряжение при котором в образце не возникают пластические деформации. Согласно рис. 1.16, б определяется по формуле

Предел текучести σт— это напряжение, соответствующее площадке текучести на диаграмме растяжения. Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2— напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Рис.1.16. Статические испытания на растяжение: а – схема испытания; б – диаграмма растяжения с площадкой текучести; в – без площадки текучести Предел прочности (или временное сопротивление) σв— это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании:

Относительное удлинение после разрыва(показатель пластичности материала) δ— отношение приращения длины образца при растяжении к начальной длине l 0, %:

где l к — длина образца после разрыва, l 0 — первоначальная длина образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки). Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где F к — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала. Методы упрочнения металлов Прочность - это свойство твердых тел сопротивляться разрушению, а также необратимому изменению формы под воздействием внешних сил. Поэтому увеличению прочности придают первостепенное значение, стремясь одновременно обеспечить и достаточную пластичность. Теоретическая прочность металлов выражается формулой τтеор= G/2 p, где G— модуль сдвига, представляющий собой коэффициент пропорцио-нальности между касательным напряжением τ и относительным сдвигом ε. Числовые значения модуля сдвига G следующие: для железа — 77 000 МПа, для меди — 44 000 МПа, для алюминия—27000 МПа. Техническая прочность металлов, определяемая значениями механичес-ких свойств σв, σт и др., значительно меньше теоретической. Фактическая прочность уменьшается главным образом вследствие наличия в металле несовершенств (дефектов). Повысить прочность металла — значит продлить жизнь машин, обору-дования, уменьшить их массу, улучшить надежность, повысить долговечность, экономичность и снизить металлоемкость. На рис. 1. 32приведены методы, используемые в практике для повыше-ния прочности металлов и сплавов. Все современные методы упрочнения металлов направлены на создание условий торможения дислокаций за счет увеличения их плотности, взаимо-действия дислокаций с атомами легирующих элементов, измельчения блоков, образования дисперсных частиц карбидов, нитридов и т. п. К наиболее прогрессивным методам упрочнения относят легирование, термическую и термомеханическую обработки, деформационное упрочнение и др. Прочность металлов может быть повышена за счет создания бездефектных структур. Например, почти бездислокационные нитевидные кристаллы (усы) железа имеют прочность σв =13000 МПа, а техническое железо — только 300 МПа. Вторым фактором повышения прочности металлов является увеличение количества (повышение плотности) различных дефектов, в том числе и дислокаций (об этом см. раздел 4, с.44).

Рис. 1.32. Классификация методов упрочнения металлов

Рассмотрим два случая влияния легирования на прочность металлов. Первый — когда в результате взаимодействия легирующего элемента с основным металлом образуется твердый раствор на базе решетки основного металла. Второй — когда легирование приводит к образованию новой, более прочной фазы. Если эта фаза выделяется в виде сетки по границам зёрен или в виде скелетообразного каркаса, то такое распределение второй фазы снижает вязкость и пластичность материала. В случае высокой хрупкости второй фазы, расположенной по границам зерен, создаются условия для ускоренного распространения хрупких трещин в материале. Предпочтительнее, когда вторая фаза располагается в виде равномерно распределенных дисперсных частиц. Возможность применения упрочняющей термической обработки определяется в основном типом диаграмм состояния и зависит от раство-римости легирующих элементов в металле ‒ основе, а также аллотропических превращений в металлах. Существует много способов упрочнения за счет термической обработки, которые отличаются друг от друга температурой нагрева и условиями охлаждения. В качестве примера можно привести результаты термической обработки углеродистой стали с исходной твердостью 150...200 НВ. После термической обработки (закалки) ее твердость увеличивается в 2,5...3 раза. Химико-термическая обработка является одним из методов поверхностного упрочнения стали. При этом изменяется химический состав, строение и свойства поверхностного слоя металла. В результате такой обработки повышаются твердость, предел выносливости, износостойкость, контактная прочность и др. Например, известно, что многие детали машин и механизмов (зубчатые колеса, валы, поршневые пальцы, червяки, ролики подшипников и др.) работают в условиях износа и ударных нагрузок. Для таких деталей требуются твердая износостойкая поверхность и сравнительно мягкая сердцевина. Упрочнение пластической деформацией (обкатка роликами, обдувка дробью и др.) используют главным образом в тех случаях, когда сплавы по каким-либо причинам не могут быть упрочнены термической обработкой. Высокую прочность при достаточной пластичности можно получить при термомеханической обработке, которая заключается в том, что в едином технологическом процессе сочетаются деформация и закалка. В ряде случаев при этом наряду с повышением временного сопротивления sВ при растяжении значительно увеличивается предел текучести sТ (в 1,5...2 раза). Для упрочнения сплавов в последнее время используют такие методы, как ультразвуковая обработка, магнитная обработка, облучение частицами высокой энергии, лазерная обработка, высокие давления, ионная имплантация и т. д. Одним из путей повышения прочности является получение компози-ционных и многослойных материалов, а также получение материалов методами порошковой металлургии. По прогнозам материаловедов в ближайшие годы могут быть созданы специальные сплавы и стали с пределами прочности 3500...6000 МПа, а легкие сплавы —1000...1500 МПа, что значительно приблизит их техническую прочность к теоретической. Контрольные вопросы……………………………………………… Что называется прочностью? Понятие о сверхпластичности

Сверхпластичностью называют способность металлов и сплавов к значительной равномерной деформации, при которой относительное удлинение достигает сотен и тысяч процентов. Это явление впервые было обнаружено в 1934 г. английским ученым Пирсоном на ряде легкоплавких цветных металлов, а в России академиком А. А. Бочвар на сплаве Al-22 %Zn, обнаружил огромную пластичность, назвав это явление «сверхпластичностью». Однако, теоритические основы явления сверхпластичности и практическое использо-вание этого эффекта были разработаны только в 70…90 –е годы на кафедре Общей технологии и металловедения УГАТУ под руководством профессора О. А. Кайбышева. Для того чтобы сплавы приобрели сверхпластичность, необходимо получить ультрамелкозернистую структуру. Такое структурное состояние достигается путем соответствующей термической или термомеханической обработки. Используя эффект сверхпластичности, можно при небольших усилиях осуществить большие деформации; при этом возможно использование оборудования меньшей мощности (рис. 1.33).

Сверхпластичность позволяет проводить обработку давлением труднодеформируемых сплавов. В последние годы сверхпластичность используется в производстве различных деталей и заготовок, главным образом методами объемной изотермической штамповки и пневмоформовки.

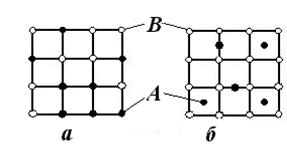

Контрольные вопросы 1. Какое свойство материалов называется сверхпластичностью? 2. Какие исследователи внесли в открытие и внедрение этого явления в промышленность наибольший вклад? 3. Какое структурное состояние обусловливает сверхпластические свойства материалов? 6. Строение сплавов. Металлический сплав получают: сплавлением двух или более металлов; сплавлением преимущественно металлов с неметаллами; спеканием порошков нескольких металлов, а также др. методами (например, гидролизом). Полученное соединение обладает более высокими свойствами, чем чистые металлы. Сплавами называют сложные по составу металлические вещества, образовавшиеся в результате кристаллизации расплава двух или более химических элементов. Элемент, входящий в состав сплава, называется компонентом. Компонент, преобладающий в сплаве количественно, называется основным. Компоненты, вводимые в сплав для придания ему нужных свойств, называются легирующими. Совокупность компонентов сплава называется системой. Сплавы классифицируют: • по числу компонентов—на двойные (бинарные), тройные, четверные и многокомпонентные; • по основному элементу—железные, алюминиевые, магниевые, титановые, медные и т. д.; •по применению—конструкционные, инструментальные, жаро-прочные, антифрикционные, пружинные, шарикоподшипниковые и т. д.; • по плотности—тяжелые (на основе вольфрама, рения, свинца и др.), легкие (алюминиевые, магниевые, бериллиевые и др.); • по температуре плавления— тугоплавкие (сплавы на основе ниобия, молибдена, тантала, вольфрама и др.), легкоплавкие (припои, баббиты, типографские сплавы и т. д.); • по технологии изготовления полуфабрикатов и изделий—литейные, деформируемые, спеченные, гранулированные, композиционные и т. д. В зависимости от взаимодействия компонентов и от соотношения массовых количеств их сплавы после затвердевания из жидкого состояния могут образовывать: • механические смеси; • твердые растворы и • химические соединения. Механические смеси образуются, когда из жидкого расплава одновременно выпадают кристаллы составляющих его компонентов. При образовании механических смесей компоненты не способны к взаимному растворению в твердом состоянии или обладают весьма ограниченной растворимостью. Механические смеси могут состоять из кристаллитов чистых компонентов, твердых растворов и химических соединений. При образовании механической смеси кристаллические решетки фаз не меняются. Фазой называют однородную часть системы, отделенную от других частей системы (фаз) поверхностью раздела, при переходе через которую химический состав или структура изменяются скачкообразно. Замечено, что механические смеси образуют металлы, отличающиеся друг от друга атомными объемами и температурой плавления. Твердый раствор образуется тогда, когда кристаллы сплава содержат одновременно несколько компонентов, которые могут входить в состав кристаллов в произвольных весовых количествах. При образовании твердых растворов кристаллическая решетка растворителя сохраняется, изменяются тольк ее параметры. Твердые растворы могут быть с ограниченной и неограниченной раствори-мостью компонентов в твердом состоянии. Установлено, что если кристаллические решетки компонентов одинаковы и атомные размеры отличаются не более чем на 15 %, то такие компоненты образуют твердые растворы. По типу расположения атомов растворимого элемента твердые растворы делятся на две группы — замещения и внедрения. На рис. 1.34, а показана кристалллическая решетка твердого раствора замещения. Атомы компонента А частично замещают атомы компонента В (основного металла). В твердых растворах внедрения атомы растворенного вещества А располагаются в промежутках кристаллической решетки между атомами растворителя В (рис. 1.34, б). Чаще всего твёрдый раствор внедрения образуется когда в металле растворяются такие неметаллические элементы, как кислород, водород, азот, углерод, которые образуют с металлами оксиды, гидраты, нитриды, карбиды.

Компоненты входят в состав химического соединения в строго опреде-ленных соотношениях. Образование химического соединения сопровождается возникновением новой кристаллической решетки. Свойства химического соединения резко отличаются от свойств элементов, образующих его. Химическое соединение, как правило, образуется элементами, расположен-ными далеко друг от друга в таблице Д. И. Менделеева, т. е. существенно различающихся по своему строению и свойствам. Контрольные вопросы……………………………………………… 1. Какие способы получения сплавов Вы знаете? 2. Какое вещество называется металлическим сплавом? 3. Что называется компонентом, системой? 4. Какие виды сплавов существуют в зависимости от взаимодействия компонентов между собой и в каких случаях они образуются? 5. Что называется фазой? 6. 6. В чём различие твёрдых растворов замещения и внедрения и в каких случаях они образуются? 7. Когда образуется сплав в виде химического соединения? Лекция 8 Виды отжига и нормализация

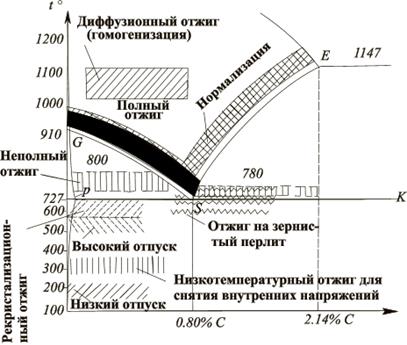

Отжиг заключается в нагреве стали выше критических температур (точек Ас1, или Ас3,), выдержке при данной температуре и медленном охлаждении (обычно вместе с печью). В зависимости от требований, предъявляемых к свойствам стали, различают следующие виды отжига: диффузионный (гомогенизация), полный, неполный (для заэвтектоидных сталей называется сфероидизацией), изотермический, рекристаллизацтонный, низкотемператур-ный (низкий). Цель отжига — устранить внутренние напряжения, измельчить зерно, придать стали пластичность перед последующей обработкой и привести структуру в равновесное состояние. Диффузионный отжиг производится при температурах 1100... 1200 °С в течение 30...50 ч для устранения дендритной ликвации (рис. 2.9).

Конструкционные стали подвергаются полному отжигу—нагреву до температуры на 30...50 °С выше точки Ас, с последующим медленным охлаждением, обеспечивающим превращение аустенита в ферритоцементитную смесь в области температур, близких к Ас 1. Инструментальные (заэвтектоидные) стали нагревают на 30...50 °С выше точки Ас1,—неполный отжиг. Этот отжиг на зернистый перлит производится с целью снижения твердости для лучшей обрабатываемости резанием и подготовки структуры к закалке. При изотермическом отжиге конструкционную сталь нагревают до температуры на 30...50 °С выше точки Ас3, а инструментальную — выше Ас1, на 50...100 °С, затем следует выдержка и медленное охлаждение в расплавленной соли до температуры несколько ниже точки Ас1 (680… 700 °С). При этой температуре сталь подвергают изотермической выдержке, при которой происходит полное превращение аустенита в перлит, с последующим охлаждением на воздухе. При холодной пластической деформации сталь упрочняется за счет наклепа (нагартовки). При этом происходят структурные изменения, образуются искажения кристаллической решетки. При необходимости для снятия наклепа производят ре-кристаллизационный отжиг, являющийся разновидностью низкого отжига. А. А. Бочвар установил связь между температурой рекристаллизации и температурой плавления, а именно: tр = а tпл, где tр —абсолютная температура рекристаллизации; tпл — абсолютная температура плавления, а —коэффициент (для технически чистых металлов он составляет 0,3...0,4, а для сплавов—0,5...0,6). Нормализацией стали называется нагрев доэвтектоидной стали выше точки Ас3, эвтектоидной стали— выше точки Aс1, заэвтектоидной стали — выше точки Асm на 30...50°С, выдержка и последующее охлаждение на воздухе (см. рис. 2.9). После нормализации углеродистые стали имеют ту же структуру, что и после отжига, но перлит будет более дисперсным (тоньше пластинки ферритоцементитной смеси). Цель нормализации доэвтектоидных и эвтектоидных сталей та же, что и полного отжига. Однако после нормализации твердость и прочность стали будут выше, чем при отжиге. Нормализация применяется для устранения крупнозернистой структуры, выравнивания механических свойств. В заэвтектоидных сталях нормализация устраняет цементитную сетку. Нормализация—более дешевый и простой вид термической обработки, чем отжиг. После отжига углеродистая сталь (0,4 % С) имеет следующие механические свойства: σв=550 МПа; δ =20 %, ψ=52 %, а после нормализации σв=600 МПа; δ=22 %; ψ=40 %. На машиностроительные заводы углеродистые стали поставляются после термообработки на невысокую твердость, для того чтобы обеспечить хорошую обрабатываемость резанием. Конструкционные стали поставляются в отожженном или нормализованном состоянии; инструментальные стали — после сфероидизирующего отжига.

Закалка и отпуск стали

После механической обработки изделие, как правило, подвергается упрочняющей термической обработке. Наиболее распространенным видом упрочняющей термической обработки углеродистых сталей, содержащих углерода более 0,3 %, является закалка с последующим отпуском. Закалка—процесс нагрева стали выше точки Ас3 (полная закалка) или Ас1, (неполная) на 30...50°С с последующим быстрым охлаждением. Цель закалки — получение высокой твердости и заданных физико-механических свойств. Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2 % сталь практически не закаливается. На рис. 2.10 приведена диаграмма интервалов температур для закалки железоуглеродистых сталей.

Доэвтектоидные стали подвергают полной закалке. После охлаждения закаленной детали в воде при комнатной температуре в структуре образуется мелкоигольчатый мартенсит и небольшое количество остаточного аустенита (1...2 %). Нагрев стали при закалке значительно выше критической точки Ас3, (на 150...200 °С) приводит к ее перегреву. В результате получается крупноигольчатый мартенсит, и сталь приобретает пониженную ударную вязкость. Нагрев доэвтектоидной стали выше точки Ас1, но ниже точки Ас3, приводит к неполной закалке. В структуре такой стали наряду с мартенситом присутствуют участки феррита. Эта сталь имеет пониженную твердость. На рис 2.11 приведено схематическое изображение структурных превращений для доэвтектоидных сталей, имеющих место при полной закалке (а)— нагрев до температуры выше точки Ас3, и неполной закалке (б)—нагрев до температуры выше точки Ас1. На рис. 2.12 приведена схема структурных превращений, происходящих при закалке заэвтектоидной стали. Если заэвтектоидную сталь нагреть выше точки Асm, то в структуре ее будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита, что приведет к снижению твердости стали. Поэтому все заэвтектоидные стали подвергают неполной закалке. Структура этих сталей состоит из мартенсита и цементита.

Скорость нагрева и время выдержки деталей зависят от размеров, массы деталей, их конфигурации, химического состава материала деталей, от типа нагревательных печей и нагревательных сред. При закалке в качестве охлаждающей среды чаще всего используют воду, иногда с добавками солей, щелочей. Для увеличения охлаждающей способности применяют также масла, расплавленные соли и металлы. Для закалки существенное значение имеет скорость охлаждения в интервале температур, где аустенит менее всего устойчив (650...550°С). Этот интервал температур при закалке надо пройти быстро. Важное значение имеет скорость охлаждения и в интервале температур 300...200 °С, когда во многих сталях происходит образование мартенсита. В этом районе температур требуется медленное охлаждение, во избежание возникновения напряжений и закалочных трещин. Существуют следующие способы закалки. Закалка в одном охладителе заключается в том, что нагретую под закалку деталь погружают в закалочную среду (вода, масло и т. д.), в которой она находится до полного охлаждения. Применяют для несложных деталей из углеродистой и легированных сталей. При закалке в двух средах (прерывистая закалка) деталь сначала погружают в быстроохлаждающую среду (воду), а затем быстро переносят в другую среду (масло, селитру или на воздух), где она охлаждается до комнатной температуры. Такую закалку применяют обычно для обработки инструмента из высоколегированной стали. При ступенчатой закалке нагретая деталь охлаждается в среде при температуре 230...250 °С (например, в горячем масле, расплавленной соли и др.), а затем после небольшо

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 521; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.3.17 (0.015 с.) |