Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Резиновые материалы, области их примененияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Резиной называют продукт вулканизации смесь каучука с серой и другими добавками. Резины — химически стойкие материалы, обладающие газо- и водонепроницаемостью, высокой стойкостью к истиранию и хорошими электроизоляционными свойствами. Эти материалы имеют низкий модуль упругости (Е==1...10 МПа), являются малосжимаемыми, склонны к снижению работоспособности за счет воздействия теплоты, выделяющейся вследствие внутреннего трения при многократном нагружении изделия. К резинам общего назначения относится натуральный каучук (НК) (γ= 0,91...0,92 г/см3), это аморфный полимер, но в нем может образовываться и кристаллическая фаза, приводящая к упрочнению НК. Растворяется в бензине, бензоле и других растворителях, образуя клеи. Температурный интервал использования—70...130°С. Механические свойства НК следующие: предел прочности при растяжении (σв= 24...34 МПа, относительное удлинение δ= 600...700 %, остаточное удлинение 25...40 %. К этой же группе принадлежат и резины марок СКВ, СКС и СКИ, обладающие свойствами, близкими к свойствам натурального каучука. Из резин общего назначения производят ремни, рукава, шины, изоляцию кабелей и другие резинотехнические изделия. К специальным относят несколько групп резин. В группу маслобензостойких входит резина наирит (γ= 1,225 Мг/м3), которой присущи высокая эластичность, вибростойкость, озоностойкость. Уступает резинам общего назначения по морозо- и теплостойкости. Существуют также марки маслобензостойких резин СКН (γ= 0,94...0,99 Мг/м3) и тиокол (γ = 1,3...1,4 Мг/м3), последний—хороший герметизирующий материал. Резина СКТ (γ= 1,7...2 Мг/м3) относится к теплостойким резинам, ее температурный интервал эксплуатации - 60...200 °С. Светоозоностойкие резины выпускаются марок СКФ (γ= 1,8...1,9 Мг/м3), СКЭП и бутилкаучук. Износостойкие резины получают на основе каучука СКУ.

Пластмассы обладают низкой плотностью и высоким коэффициентом использования материала (КИМ ==0,9......0,95). Это приводит к значительному снижению материалоемкости машин и уменьшению массы конструкций в 4...5 раз. Применение пластмасс обеспечивает существенное сокращение производственного цикла, так как изготовление металлических деталей осуществляется за десятки операций механической обработ-ки, а пластмассовых — часто за одну технологическую операцию по формообразованию. В связи с этим трудоемкость изготовления пластмассовых деталей уменьшается в 5...6 раз и более, а себестоимость продукции снижается в 2...3 раза. Клеящие материалы

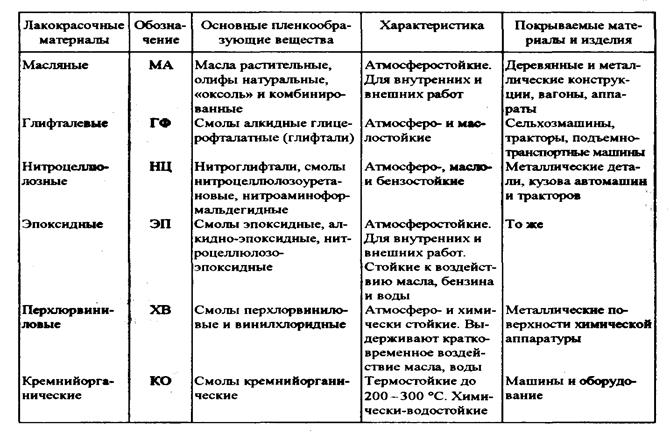

Клеями называют сложные вещества на основе полимеров, способные при затвердевании образовывать прочные пленки, хорошо прилипающие к различным материалам. По сравнению с другими видами соединений (клепкой, сваркой, механическим креплением) клеевые соединения имеют ряд преимуществ. Клеи позволяют соединять разнородные материалы (металл, керамику, пластмассу, дерево) в различных сочетаниях. Клеевые швы атмосферостойки, не подвержены коррозии, позволяют обеспечивать герметичность соединений. Масса конструкции при клеевой сборке почти не увеличивается, отсутствуют снижающие прочность и являющиеся концентраторами напряжений отверстия под болты, заклепки, гвозди. Во многих случаях клеевое соединение металлических и неметаллических материалов является единственно возможным решением, обеспечивающим высокую прочность конструкции. Клеи могут выдерживать высокие и низкие температуры, сохраняя достаточную прочность соединения. Недостатками клеевых соединений являются сравнительно невысокая теплостойкость при длительной эксплуатации и низкая прочность при несимметричном нагружен и неравномерном отрыве. Работоспособность клеевых соединений зависит прежде всего от процессов адгезии и когезии. Адгезия характеризует прочность сцепления клеевой пленки со склеиваемой поверхностью, когезия - прочность собственно клеевого слоя. Для приготовления клеев используют термопластичные или термореактивные полимеры. Клеи на основе термопластичных полимеров дают менее прочные соединения и используются ограниченно, обычно для склеивания материалов, не подвер-гающихся тепловому воздействию (бумаги, картона, тканей). С повышением температуры клеевой слой размягчается и склеенные поверхности разъединяются. Клеи на основе термореакгивных поли-меров, содержащие также отвердители и ускорители процессов отверждения, наполнители и пластификаторы, дают более прочные соединения. Клеи этой группы могут быть холодного и горячего отверждения. Клеи холодного отверждения смешиваются с отверди-телями и ускорителями непосредственно перед процессом склеива-ния. Клеи горячего отверждения приготовляют на заводе-изгото-вителе, поставляют потребителю в готовом виде; они могут хранить-ся несколько месяцев. К группе клеев на основе термореактивных смол относятся феноло-формальдегидные клеи. При наличии в их составе ускори-телей процесса (например, сульфоконтакта) эти клеи отверждаются даже при комнатной температуре за несколько часов. К таким клеевым составам относятся клеи Б-3, Ф-9 и др. В тех случаях, когда применение ускорителя, обладающего кислотными свойствами, может привести к частичной деструкции склеиваемого материала (например, древесины, фанеры) рекомендуется вместо феноло-формальдегвдного клея применять резорцино-формальдегидный клей, например ФР-12. Для склеивания изделий из древесины, работающих в условиях умеренной влажности, применяют клеи на основе водных растворов мочевино-формальдегидных смол, например, клей КМ-12. В качестве ускорителей в этих клеях холодного отверждения используются хлористый аммоний или хлористый цинк, а также слабые органи-ческие кислоты. Феноло-формальдегидные клеевые соединения водостойки. На базе феноло-формальдегидных смол создана гамма универсальных клеев. В их число входят следующие: клей БФ (феноло-формальдегадная смола, модифицированная бутваром); клей ВК-32-ЭМ (продукт взаимодействия феноло-формальдегидной и эпоксидной смол); клей ВК-32-200 (феноло-формальдегидная смола и синтетический каучук); клей ВС-350 (феноло-формальдегидная смола, полиацеталь, полисилоксан) и др. Из перечисленных групп клеев наибольшую прочность склейки до температур 140 … 150 °С обеспечивают феноло-формальдегидно-эпоксидные клеи. Наиболее теплостойкими и достаточно прочными являются соединения, обеспечиваемые клеями ВК-32-250 ВС-350. Эти соединения могут длительное время работать при температурах 250 - 300 °С. Из клеев на основе термореактивных полимеров наиболее широкое применение находят клеи на основе эпоксидных смол. Их применяют для склеивания различных металлов, металлических и неметаллических материалов. Клеи на эпоксидной основе могут работать в широком температурном диапазоне. Отдельные марки таких клеев выдерживают воздействие температур от -253 до +800...+1000 °С. Клеи на эпоксидной основе длительно сохраняют прочность в условиях эксплуатации, обеспечивают вакуумную плотность соединений и стойкость к циклическому температурному воздействию. Их существенными преимуществами являются низкая (до 2 %) усадка при отверждении, высокая адгезия к большинству конструкционных материалов и небольшой объем газовыделений в вакууме. Эти свойства позволяют широко использовать клеи на основе эпоксидных смол при склеивании холодильного и криоген-ного оборудования. Эпоксидные клеи холодного отверждения применяют для склеивания древесины, многих пластмасс, керамики и резины с металлом. Эпоксидные клеи горячего отверждения применяют для склеивания металлических конструкций и изделий из стеклопластика. Эпоксидные клеи с наполнителем применяют в качестве шпатлевки, устраняющей дефекты металлического литья, а также неровности металлических, керамических и деревянных изделий. По внешнему виду клеи могут быть в жидком состоянии, в виде паст или пленок (фолы), часто армированных полиамидной тканью или другим синтетическим материалом. По внешнему виду клеи бывают жидкими, пастообразными, пленочными. Широкое распространение получили пленочные клеи на эпоксидной основе, использование которых позволяет получать не только прочные клеевые соединения, но и дает существенные технологические преимущества. При применении пленочных клеев часто используют армирующие материалы - полиамидные, стеклян-ные и другие синтетические ткани. Кроме клеев на эпоксидной основе, широко используют крем-нийорганические, алмохромфосфатные клеевые композиции, а также полиуретановые (ПУ-2; ВК-20), резиновые и некоторые другие клеи. Полиуретановая клеевая пленка газонепроницаемая, масло-, бензо- и водостойкая. Она обладает высокой адгезией и морозостойкостью, поэтому полиуретановые клеи используются также в качестве герметиков. Для склеивания резиновых изделий между собой, а также металла с резиной, применяются резиновые (каучуковые) клеи 88, Б-10, КР-5-18, лейконат. Резиновый клей удобен для употребления тем, что он вулкани-зируется на холоду и это клеевое соединение обладает удовлет-ворительной прочностью и мало набухает в масле и бензине. К числу наиболее распространенных герметиков для металли-ческих изделий относится тиоколовый каучук (тиокол). Он вулканиз-ируется при комнатной температуре. Вулканизатором в большинстве случаев является пероксид марганца, а активатором – дифенил-гуанидин. Отвержденная пленка масло-, водо- и бензостойка, выдерживает длительное время при контакте с кислородом воздуха и сохраняет высокую прочность при температуре до 130 °С. Существенным недостатком тиоколового каучука является его низкая адгезия к металлу, поэтому при его использовании требуется создавать подложку для резинового клея. Этот недостаток отсут-ствует у жидкого тиокола (герметик ВТУР), в состав которого входит диизоцианат. Для герметизации отсеков ракет, самолетов и другой техники, работающих при температурах 150 … 250 °С и не соприкасающихся с маслами и топливом, применяются полисилоксаны с отвердителями, обеспечивающими их отверждение при комнатной температуре (кремний- и оловоорганические соединения). Существенным недостатком этих герметиков является малая адгезия к металлу, даже в случае нанесения специального подслоя. Для отсеков, работающих при 150 … 250 °С и соприкасающихся с маслом и топливом, применяются фторорганические герметики. Полисилоксановые и фторорганические герметизирующие пленки не разрушаются при длительном воздействии на них кислорода и озона; они сохраняют эластичность при низких температурах (до - 60 °С); имеют высокую водостойкость. Технологически удобны для использования в качестве герметика растворы феноло-формальдегидных смол, совмещенных с нитрильным каучуком, например ВГК-18. Этот герметик не требуется вулканизировать: он обладает удовлетворительной адгезией к металлическим поверхностям, а герметизирующая пленка сохраняет прочность до 100 °С, обеспечивает достаточную прочность и обладает масло- и бензостойкостью. На основе жидких полиуретановых, карбоксилатных, фториро-ванных каучуков разработан способ герметизации вакуумированных узлов (пропускных) в криогенных условиях. В радиотехнике применяют галлиевые клеи (клеи-припои). Соединение, полученное с помощью такого клея, имеет хорошую тепло- и электропроводность, достаточно высокую прочность и эксплуатационную стабильность в интервале температур -196... +800 °С. Склеиваемые поверхности должны быть механически очищены, например наждачной бумагой, пескоструйной обработкой, и обезжирены (спиртом, ацетоном). Толщина пленки клея должна составлять 0,1 - 0,6 мм. Меньшая толщина грозит нарушением сплошности пленки, большая -уменьшает прочность соединения. Лакокрасочные материалы Лакокрасочные материалы представляют собой многокомпо-нентные составы, в жидком состоянии наносящиеся на поверхность изделий и высыхающие с образованием пленок, удерживаемых силами адгезии. Высохшие пленки называют лакокрасочными покрытиями. Назначение лакокрасочных покрытий - защита металлов от коррозии, дерева и тканей - от гниения и набухания. Кроме того, они служат декоративным целям, придавая изделиям желаемый внешний вид. В некоторых случаях покрытия могут иметь специальные свойства: электроизоляционные, теплозащитные, светостойкие и др. Защитные покрытия в несколько раз увеличивают срок службы аппаратуры, металлоконструкций и оборудования. Основными требованиями, предъявляемыми к лакокрасочным покрытиям, являются высокая адгезия к защищаемым поверхностям; близкие значения температурных коэффициентов линейного расширения покрытия и металла; высокая плотность, беспористость, водо- и газонепроницаемость; высокая эластичность пленки при достаточной твердости и механической прочности; теплостойкость, химическая стойкость и светостойкость. Качество и срок службы лакокрасочных покрытий зависят от их состава, природы окрашиваемого материала, подготовки поверхности, технологии и качества нанесения покрытия. Характери-стики и области применения некоторых лакокрасочных материалов приведены в следующей таблице:

Основные компоненты лакокрасочных материалов - пленкообразователи, растворители и пигменты. Пленкообразователи сообщают лакокрасочным материалам способность к образованию пленки и определяют ее основные свойства. Пленкообразующими веществами могут быть высыхающие растительные масла, синтетические смолы и эфиры целлюлозы. Различают неотверждаемые термопластичные и отверждаемые термореактивные пленкообразователи. Растворителями лакокрасочных материалов служат скипидар, уайт-спирит, ацетон, спирты. Растворители подбирают в зависимости от пленкообразующего вещества: для масел используют скипидар и уайт-спирт; для смол - спирты, ацетон и ароматические углеводороды типа бензола и толуола, для эфиров целлюлозы - ацетон. Растворители при сушке полностью улетучиваются. Для ускорения высыхания покрытий применяют каталитически действующие сиккативы, представляющие собой растворы оксидов кобальта, цинка, свинца, марганца в растительном масле. Пигменты (или красители) применяют для получения определенного цвета лакокрасочного материала. Одновременно пигменты улучшают адгезию, повышают антикоррозионные свойства и водостойкость пленок. По химическому составу они представляют собой оксиды или соли металлов (охра, железный сурик, цинковые и титановые белила), порошки алюминия, цинка и элементарного углерода (графит, сажа). Применяют также пигменты органического происхождения (пигмент алый и др.), сообщающие покрытиям красивые яркие тона. Для удешевления лакокрасочных материалов в них добавляют наполнители. Наполнителями служат мел, каолин, тальк и другие вещества. Применение в качестве наполнителей слюды и асбеста способствует повышению термостойкости покрытий. В зависимости от состава и назначения лакокрасочные материалы делятся на лаки, краски (в том числе эмали), грунты и шпаклевки. Лаком называют раствор пленкообразующих веществ в органических растворителях или в воде, образующий после высыхания твердую прозрачную однородную пленку. Лаки используют для получения прозрачных покрытий, защищающих поверхность от внешней среды. Иногда лаки наносят на слой краски для большего блеска покрытия. Грунтами, шпаклевками и красками называют пигментирванные лаки и олифы. Схема системы лакокрасочного - высыхающего масла с добавкой сиккатива, являющегося катализатором покрывной лак высыхания. Краски, изготовленные на лаках, называют эмалями, а на олифах - масляными красками. Грунты являются нижними слоями покрытия. Они обеспечивают прочную адгезию с окрашиваемой поверхностью. В качестве пигмента в грунтах применяют соли хромовой кислоты, свинцовый или железный сурик, цинковые белила и др. Шпаклевкой называют густую и вязкую массу, состоящую из смеси пигментов с наполнителями в связующем веществе. Шпаклевки применяют для сглаживания неровностей поверхности изделий. Они имеют значительно большую вязкость, чем остальные лакокрасочные материалы за счет более высокой концентрации пигмента и наполнителя. Надежность защиты поверхности изделий обычно достигается использованием многослойных покрытий. Сочетание слоев последовательно нанесенных лакокрасочных материалов различного целевого назначения (грунт, шпаклевка, краска, лак) называется системой покрытия. Общее число слоев составляет от 2 … 6 до 14. Толщина каждого слоя грунта, эмали, лака составляет 10…26 мкм, шпаклевки - до 1 мм. Выбор грунта производится с учетом окрашиваемого и покрывного материалов. Покрывной материал выбирают в зависимости от условий эксплуатации и требуемого внешнего вида изделия. Список литературы 1. Материаловедение: Учебник для высших технических учебных заведений. Б.Н. Арзамасов, В. И. Макарова, Г. Г. Мухин и др. /Под общ. ред. Б. Н. Арзамасова, Г. Г. Мухина – М.: Машиностроение, 2002. – 648 с. 2. Лахтин Ю.М. Металловедение и термическая обработка металлов: Учебник для вузов. – М.: Металлургия, 1993. – 448 с. 3.Мозберг Р.К. Материаловедение: Учебное пособие. – М.: Высш. шк., 1991. – 448 с. 4. Материаловедение: Учебник для вузов. /Слонцев Ю. П., Пряхин Е. И., Войткун Ф. – М.: МИСиС, 1999. – 600с.

Большой вклад в развитие науки о металлах (сплавах) внесли отечественные учёные. Выдающийся русский металлург, начальник Златоустовых заводов Павел Петрович Аносов (1799—1855 гг), создал основы производства качественной литой стали. П. П. Аносов, впервые применив микроскоп для исследования внутреннего строения металлов (1841), установил, что свойства стали зависят не только от химического состава, но и от структуры. Ему еще в то время удалось установить влияние специальных легирующих элементов (марганца, хрома) на свойства стали, положив, таким образом, начало учению о специальных сталях, являющихся в настоящее время основным материалом для всего машиностроения. Проведенные еще в 1837 г. им опыты по газовой цементации явились началом развития этого нового и прогрессивного метода цементации стали, который был затем детально разработан и внедрен в практику машиностроения советскими учеными и инженерами – Н. А. Минкевичем, С. К. Ильинским, В. И. Просвириным, А. Н. Мясоедовым и др. Он первый организовал производство клинковой стали, превосходившей прославленную сталь дамасских мастеров. Затем Павел Матвеевич Обухов развил учение Аносова П. П. о плавке стали и в 1864 г. создал в России массовое производство литой однородной стали на Обуховском заводе (г. С. – Петербург). Основоположником современного металловедения считается Дмитрий Константинович Чернов (1839—1921 гг). В 1866 г. П. М. Обухов пригласил Чернова Д. К. на свой завод, где в 1868 г. он сделал своё замечательное открытие критических точек стали и установил связь между ними и изменениями в структуре и свойствах стали. Критические точки Чернова Д. К. по своей значимости для металлургической науки соответствовали замечательному открытию периодического закона Дмитрия Ивановича Менделеева (1869 г) в химии. Эти два открытия явились прочным фундаментом развития науки о металлах и способах их термической обработки. Чернов Д. К. сделал также замечательные открытия в области кристаллизации, создав учение о центрах кристаллизации и законах роста кристаллов, о выделении газов и изменениях объёма при переходе стали из жидкого состояния в твёрдое и явлении химической неоднородности (ликвации) в стальных слитках. Далее работы Аносова П. П., Чернова Д. К. были продолжены замечательными металловедами Николай Вениаминовичем Калакуцким и Александром Степановичем Лавровым. Проведён-ные ими совместные работы касались также химической неоднородности стальных слитков в разных сечениях, изучали образование газовых пузырей и усадочной раковины и разработали меры борьбы с ними. Работы Калакуцкого Н. В. также были посвящены изучению внутренних напряжений в сталях и связанных с ними причинами поломок при эксплуатации деталей. Большое значение для дальнейшего развития металловедения имели работы Николая Семеновича Курнакова (1860— 1941гг) и его школы в области физико-химического анализа металлических сплавов. Также большой вклад в развитие теории сплавов и изучение превращений, наблюдаемых при наложении температурного фактора, напряжений, различных видов обработки, внесли работы Андрея Анатольевича Бочвара, А. А. Байков, Н. Г. Гудцова, С. Т. Кишкина, С. Т. Конобеевского, С. С. Штейнберг, Г. В. Курдюмова, В. Д. Садовского, В. П. Вологдин и многих других исследователей. В середине ХХ века были разработаны процессы термомеханической обработки, а в последние годы - ионное азотирование, импульсная закалка, объяснена природа сверхпластичности металлов и сплавов. Достижения в области технологии термической и химико-термической обработки характеризуются широким внедрением комплексной механизации и автоматизации процессов, созданием нового оборудования и приборов, обеспечивающих непрерывный рост производительности труда и выпуск продукции высокого качества.

[1] Физики различают ещё и плазменное состояние [2] ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость [3] Золотаревский В.С. Механические свойства металлов: М.: МИСиС, 1998. - 400 с. [4]Метод предложен шведским инженером Юханом Августом Бринеллем (Brinell)(1849…1925) в 1900 году и стал первым широко используемым и стандартизированным методом определения твёрдости. [5] ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу. ‒Введ. 20. 05. 2002. ‒М.: ИПК Изд-во стандартов, 2002. – 18 с.

[6] Название от английского военно-промышленного концерна «Vickers Limited». [7] Стандартный метод [ГОСТ 9012-59]предусматривает измерение твёрдости ручным измерением диаметра лунки микроскопом МПБ-2 или МПБ-3, а не стандартный – автоматическим измерением по глубине отпечатка и переводом в единицы твёрдости.

|

||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.016 с.) |