Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел VI. Цветные металлы и сплавыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Алюминий и его сплавы Алюминий и его сплавы как конструкционные материалы широко используются в самолетостроении, в строительных конструкциях, холодильной и криогенной технике, судостроении, нефтяной и химической промышленности, электротехнике и т. д. Самое широкое применение алюминиевые сплавы нашли в самолетостроении. До ¾ массы пассажирских самолетов ИЛ – 62, ТУ – 134 и до 90 % сверхзвуковых самолетов составляют сплавы алюминия. Алюминий — металл серебристого цвета, характеризующийся низкой плотностью (2,7 г/см3), высокой пластичностью (δ = 40 %), низкими прочностью (σ = 80 МПа) и твердостью (НВ 25). Температура плавления — 659°С. Обладает высокой электропроводностью и коррозионной стойкостью. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Маркируется буквой А. В зависимости от количества примесей различают алюминий особой чистоты А 999 (99,999 % Аl), высокой чистоты А995, А99, А97 и технической чистоты А85, А8, А7, А6, А5, А0. Применяется алюминий для производства фольги, электрических проводов. Как конструкционный материал используется редко вследствие малой прочности. Сплавы алюминия делятся на литейные и деформируемые. Алюминиевые литейные сплавы [ ГОСТ 1583 - 93 ]. Согласно ГОСТ 1583–93 литейные алюминиевые сплавы подразделяются по химическому составу на 5 групп (табл. 2.31), которые относятся соответственно к системам (в скобках указаны обозначения марок сплавов по ГОСТ 2685-75): 1. Алюминий - кремний – магний: АК12 (АЛ2); АК13 (АК13); АК9 (АК9); АК9с (АК9с); АК9ч (АЛ4); АК9пч (АЛ4-1); АК7 (АК7); АК7ч (АЛ9); АК7пч (АЛ9-1); АК8л (АЛ34); АК10Су (АК10Су). 2. Алюминий - кремний – медь: АК5М (АЛ5); АК5Мч (АЛ5-1); АК5М2 (АК5М2); АК5М7 (АК5М7); АК6М2 (АК6М2); АК8М (АЛ32); АК5М4 (АК5М4); АК8М3 (АК8М3); АК8М3ч (ВАЛ8); АК9М2 (АК9М2); АК12М2 (АК12М2); АК12ММгН (АЛ30); АК12М2МгН (АЛ25); АК21М2,5Н2,5 (ВЖЛС-2); 3. Алюминий – медь: АМ5 (АЛ19); АМ4,5Кд (ВАЛ10); 4. Алюминий – магний: АМг4К1,5М (АМг4К1,5М1); АМг5К (АЛ13); АМг5Мц (АЛ28); АМг6л (АЛ23); АМг6лч (АЛ23-1); АМг10 (АЛ27); АМг10ч (АЛ27-1); АМг11 (АЛ24); АМг7(АЛ29); 5. Алюминий – прочие компоненты: АК7Ц6 (АЛ11); АК9Ц6 (АК9Ц6р); АЦ4Мг (АЛ24); О принадлежности конкретного сплава к той или иной группе (системе) можно судить по маркировке, содержащей буквы, цифры и индексы. Первая буква А означает, что сплав алюминиевый. Другие буквы маркировки: К – кремний; М – медь; Мг – магний; Мц – марганец; Н – никель; Ц – цинк; Су – сурьма. После буквы приводится цифра, указывающая на среднее содержание (в процентах) данного элемента в сплаве. Индекс в конце марки даёт дополнительную информацию, например, о степени очистки сплава от примесей и других его характеристик. Так, индекс “ч” означает, что сплав чистый; “пч” – повышенной чистоты; “оч” – особой чистоты; “л” – литейный; “с” – селективный. В I группу включены сплавы на основе системы алюминий — кремний — магний, обычноназываемые силуминами. Они имеют наиболее высокие литейные свойства (жидкотекучесть, стойкость против горящих трещин и др.), объясняемые наличием в их структуре большого количества эвтектики (рис. 6.1), а также герметичность, плотность и достаточную коррозионную стойкость. Наиболее распространён двойной силумин АК12 (AЛ2), содержащий только алюминий и кремний (10...13 %), является чисто эвтектическим, термически неупрочняемым сплавом и имеет низкие механические свойства (sв = 180 МПа; s0,2 = 80 МПа; d = 7 %). Эвтектика состоит из механической смеси кристаллов твёрдого раствора α + Si, и нередко в структуре присутствуют первичные кристаллы Si. Кремний при затвердевании эвтектики выделяется в виде грубых кристаллов игольчатой формы (рис. 6.2), которые играют роль внутренних надрезов в пластичном α – твёрдом растворе. Поэтому такая структура не обеспечивает высокие свойства сплава. При более высоких требованиях к прочностным свойствам применяют доэвтектические силумины с 4...10 % Si и добавками небольших количеств Cu, Mg, Mn.

Силумины, содержащие, кроме алюминия и кремния, другие компоненты, называются специальными. Дополнительное легирование магнием (сплав АК7ч (АЛ9)), а также магнием и марганцем (сплав АК9ч (АЛ4)) позволяет повысить механические свойства сплавов в результате упрочняющей термической обработки. Однако, превосходя простой силумин АК12 (АЛ2) по механическим характеристикам, сплавы АК7ч (АЛ9) и АК9ч (АЛ4) уступают ему по технологичности, т. к. имеют повышенную склонность к газонасыщению и пористости.

Рис. 6.2. Микроструктуры силуминов (Х200): а— до модифицирования; б—после модифицировал

Наиболее прочен из силуминов сплав АК8Л (АЛ34), в котором увеличено содержание магния и введены добавки титана и бериллия. Для измельчения эвтектических выделений (твёрдый раствор α –кремний) и устранения избыточных кристаллов кремния силумины модифицируют натрием (0,05...0,08 % от массы сплава) путём присадки к расплаву смеси солей 67 % NaF и 33 % NaCl. В процессе затвердевания кристаллы кремния обволакиваются поверхностно - активной плёнкой силицида натрия (Na2Si), которая затрудняет их рост. В силумины также вводят модифицирующие добавки иттрия, стронция, циркония, бора, титана и др. Сплавы I-ой группы, обладая наилучшими литейными свойствами, высокой герметичностью, достаточным уровнем механических и коррозионных свойств, силумины широко используются для литья сложных по конфигурации и крупногабаритных деталей всеми способами. Они применяются в планере самолетов (каркасы дверей, детали кабины, соединительные фланцы, кронштейны и т. д.), в турбореактивных двигателях (корпуса насосов, крышки, арматура и др.). В автомобилестроении из этих сплавов отливают блоки цилиндров, картеры рулевого управления и сцепления. Сплавы II группы на основе системы алюминий - кремний - медь являются термически упрочняемыми, имеют хорошие, хотя и несколько уступающие сплавам I группы, литейные свойства, герметичность и коррозионную стойкость, но превосходят их по жаропрочности и обрабатываемости резанием. Сплавы АК5М (АЛ5), АК5Мч (АЛ5-1) являются не модифицируемыми и в термообработанном состоянии имеют средние показатели прочности при обычных и повышенных (250...275 °С) температурах. Сплав АК8М (АЛ32) с высоким содержанием кремния (7,5...9 %) целесообразно модифицировать. Он также характеризуется средней прочностью и жаропрочностью и используется до температур, не превышающих 150 °С. Многокомпонентные сплавы АК12М2МгН (АЛ25) и АК12ММгН (АЛ30) могут применяться в литом состоянии (например, в поршнях) без термообработки. Медьсодержащие силумины, имея хорошие литейные свойства, высокую прочность и герметичность, повышенную жаропрочность, предназначены для силовых и герметичных деталей с рабочей температурой до 200… 250 °С. Это корпуса насосов, головки цилиндров, детали коробки передач, турбин, вентиляторов и т. д. Однако следует иметь в виду, что сплавы АК5М2, АК5М7 имеют широкие пределы по химическому составу и, как следствие, нестабильность механических и литейных свойств. Поэтому их можно использовать только для малонагруженных деталей. III группа —сплавы на основе системы алюминий - медь: АМ5 (АЛ19) и АМ4,5Кл (ВАЛ10). Для современного машиностроения особый интерес представляют литейные высокопрочные алюминиевые сплавы со свойствами, близкими свойствам деформируемых сплавов, а также жаропрочные сплавы, существенно превосходящие деформируемые по эксплуатационным температурно-временным параметрам. Такими сплавами являются сплавы данной группы. Основные их достоинства: повышенные прочность и жаропрочность, хорошая обрабатываемость резанием. Эти сплавы характеризуются широким интервалом кристаллизации, что обуславливает их пониженные, по сравнению с силуминами, литейные свойства. Им также присущи повышенная линейная усадка, пониженные герметичность и коррозионная стойкость. Поэтому детали из сплавов на основе Al – Cu следует анодировать и защищать лакокрасочными покрытиями. Сплавы системы алюминий - медь относятся к термически упрочняемым сплавам. Сплав АМ5 (АЛ19), содержащий, кроме алюминия и меди, ещё марганец и титан, имеет высокие показатели прочности и жаропрочности и может использоваться при температурах до 300 °С. В структуре этого сплава образуются фазы CuAl2, Al12Mn2Cu и Al3Ti, располагающиеся по границам зёрен твёрдого раствора. Присутствие в твёрдом растворе марганца и образование по границам зёрен интерметаллидных фаз повышает жаропрочность сплава. Титан измельчает зерно. Никель способствует повышению жаропрочности (длительной прочности) сплавов системы Al-Cu- Mn, оказывая положительное влияние на свойства сплавов при 400…450 °С, при понижении прочности при 20 °С. Сплав АМ4,5Кл (ВАЛ10), дополнительно легированный кадмием ещё более жаропрочен (до 350 °С). Кадмий приводит к дополнительному упрочнению сплавов системы Al-Cu в присутствии марганца и без него, поскольку в обоих случаях упрочняющей фазой является фаза θ'. Сплавы на основе системы Al-Cu- Mn по сравнению с алюминиевыми литейными сплавами других систем имеют самую широкую перспективу применения для изготовления литых деталей, используемых в ответственных узлах различных конструкций взамен деталей из деформируемых сплавов (например взамен деформируемых сплавов АК4, АК4-1, АК6, АК8. В авиации из сплавов систем Cu-Mn можно отливать детали управления, внутреннего набора фюзеляжа, силовые кронштейны и др. IV группа сплавов – литейные магналии на основе системы алюминий - магний (АМг4К1,5М, АМг5К(АЛ13) и др.). Сплавы данной группы характеризуются малой плотностью, высокой прочностью и пластичностью, коррозионной стойкостью в жестких климатических условиях, свариваемостью, хорошей обрабатываемостью резанием. Эти свойства, а также достаточная технологичность, позволяющая получать сложные отливки всеми способами литья, делают эти сплавы весьма перспективными для деталей, к коррозионной стойкости и декоративной отделки которых предъявляются повышенные требования. Эти сплавы имеют худшие литейные свойства, чем силумины. Дополнительное легирование сплавов АМг10 (АЛ27), АМг10ч (АЛ27-1) титаном, бериллием и цирконием модифицирует структуру и ещё более повышает механические свойства и устойчивость против коррозии. Структура сплавов состоит из α – твёрдого раствора и грубых включений частиц β (Al3Mg2) - фазы, которые располагаются по границам зёрен и охрупчивают сплав. Поэтому эти сплавы используют после нагрева под закалку до 430 ˚С и длительной выдержкой до 12...20 ч с целью полного растворения частиц Al3Mg2 в α – твёрдом растворе с дальнейшем охлаждением в масле. После такой обработки указанные сплавы приобретают структуру твердого раствора, не содержат эвтектики и имеют низкие литейные свойства, а также не высокие показатели теплопроводности и жаропрочности (рабочие температуры не превышают 100 °С). Сплавы средней прочности АМг5К (АЛ13), АМг6л (АЛ23), АМг6лч (АЛ23-1) и др., содержащие 4,5...8 % Mg применяются обычно в литом состоянии без термообработки. Сплавы АМг6л (АЛ23) и АМг6лч (АЛ23-1) могут использоваться и в закалённом состоянии, хотя эффект от закалки невелик. Литейные алюминиево-магниевые сплавы рекомендуются для изготовления деталей различного назначения, от которых требуется высокая коррозионная стойкость. Рабочие температуры этих сплавов не должны превышать 80 °С. Сплавы хорошо свариваются аргонодуговой сваркой. К V группе относятся сложнолегированные сплавы АК7Ц9(АЛ11), АК9Ц6, АЦ4Мг(АЛ24), содержащие кремний, железо, свинец, никель, марганец и т. д, составляют обширную группу литейных алюминиевых сплавов. Они относятся к самозакаливающимся высокопрочным алюминиевым литейным сплавам и применяются для изготовления деталей, работающих при повышенных температурах и давлениях. Оптимальные свойства таких сплавов достигаются в результате закалки и искусственного старения. Сплав АК7Ц9 (АЛ11) называется цинковистым силумином и по своим литейным свойствам не уступает обычным. Сплавы АК7Ц9 (АЛ11) и АЦ4Мг (АЛ24) способны самозакаливаться и упрочняются в процессе охлаждения при заливке в формы (особенно металлические) и последующего естественного старения. Интенсивность старения зависит от содержания в сплаве цинка и магния (медь оказывает меньшее влияние). При повышении температуры нагрева скорость старения цинковистого силумина АК7Ц9 (АЛ11) возрастает. Коррозионная стойкость АК7Ц9 (АЛ11) ниже, чем обычных силуминов, а обрабатываемость резанием лучше. Он хорошо сваривается без потери прочности подваренных мест. Хорошие технологические свойства и способность сохранять прочность, твердость и сопротивление к воздействию знакопеременных нагрузок после разной длительности нагревов до температур 300…350 °С позволяет применять цинковистый силумин в моторостроении, автомобилестроении и других отраслях промышленности. Сплав АЦ4Мг (АЛ24) имеет наряду с высокой прочностью и коррозионной стойкостью, удовлетворительные литейные свойства, удовлетворительную свариваемость, хорошую обрабатываемость резанием, хорошо полируется. Этот сплав рекомендуется применять для литья в песчаные, оболочковые формы, по выплавляемым моделям свариваемых деталей, работающих при температуре до 150 °С. К этой группе также относится сплав системы Al-Zn-Mg-Cu ВАЛ12, являющийся наиболее прочным литейным алюминиевым сплавом, не имеющим аналогов в отечественной и зарубежной практике. Высокая прочность сплава достигается оптимальным соотношением макролегирующего комплекса в виде цинка, магния, меди, которые образуют при гомогенизации и закалки предельно легированный твердый раствор. Затем при искусственном старении из пересыщенного твердого раствора выделяются субдисперсные сферические частицы упрочняющих фаз MgZn2, Al2 MgZn3, Al2CuMg c большой плотностью. Важнейшим условием формирования оптимальной структуры отливок из сплава ВАЛ12 является технология литья, обеспечивающая высокую скорость кристаллизации. Высокая скорость кристаллизации позволяет получать отливки с максимальными механическими свойствами, включая характеристики надежности и долговечности. Поэтому отливки из этого сплава обычно получают под давлением или жидкой штамовкой, можно получать литьем в кокиль. Благодаря высоким механическим свойствам сплав ВАЛ12 может успешно конкурировать не только с деформируемыми алюминиевыми сплавами, но и с малолегированными сталями, бронзами, латунями, что открывает новые возможности в производстве конструкционно-надежных отливок. Деформируемые сплавы алюминия [ГОСТ 4784 - 90]. Деформируемые сплавы cодержат меньше, чем литейные, легирующих элементов, находящихся в твердом растворе. Деформируемые алюминиевые сплавы по объему производства составляют около 80 %, поскольку они имеют большее применение. Например, в самолетах деформируемые сплавы составляют более 60…70 % массы планера, а литейные – 3…5 %. В зависимости от назначения деформируемые сплавы алюминия разделяются на сплавы высокой, средней и пониженной прочности, жаропрочные, криогенные, ковочные, заклепочные, свариваемые, со специальными свойствами, декоративные. Деформируемые сплавы делятся на упрочняемые и не упрочняемые термической обработкой. К термически не упрочняемым сплавам относятся сплавы алюминия с марганцем (Аl - Мn) – cплавы типа АМц и с магнием (Аl - Мg) — магналии (АМг2, АМгЗ, АМг6 и др.). Сплавы эти обладают средней прочностью, хорошей пластичностью и свариваемостью, а также высокой коррозионной стойкостью. Эти сплавы могут упрочняться нагартовкой, т. е. пластическим деформированием. Они применяются в судо- и авиастроении, в производстве сварных емкостей, холодильников и т. д. Механические свойства сплавов АМц следующие: σв= 130 МПа (в отожженном состоянии) и 220 МПа (в нагартованном); δ= 23 и 5% соответственно. Сплав Амг6 в отожженном состоянии имеет σв= 340 МПа, δ= 18 %, а в нагартованном—σв= 400 МПа, δ = 10%. К термически упрочняемым относят следующие алюминиевые сплавы: ¾ на основе системы А1—Сu—Мg (дуралюмины Д1, Д16 и др.; σв = 410...540 МПа, δ= 11...15 %); ¾ на основе А1—Сu—Мg—Si; (авиали типа АВ;σв= 220 МПа, δ= 22 %); ¾ на основе А1—Сu—Мg—Zn - (высокопрочные сплавы В95, В96; σв= 550...700 МПа, δ= 7...8 %); ¾ на основе А1—Мg—Ni—Si - (жаропрочные сплавы АК4-1, Д20; (σв= 430 МПа, δ= 12 %); ¾ на основе А1—Сu—Мg—Мn (ковочные сплавы АК-6, АК-8; σв= 480 МПа, δ = 10 %) и др. Наибольшую известность получили дуралюмины. Они представляет собой сплав алюминия с медью (до 5 %), марганцем (до 1,8 %) и магнием (до 0,9 %). Маркируется буквой Д и цифрой, показывающей порядковый номер (Д1, Д16 и др.). Термическая обработка дуралюминов заключается в закалке при температуре 500°С с охлаждением в воде и последующим естественным или искусственным старением. В результате такой обработки прочность повышается в два раза (с 200…240 МПа до 450…500 МПа), а пластичность практически не меняется. Достоинством дюралюминия является высокая удельная прочность (отношение предела прочности к плотности), что особенно важно в самолетостроении, Дюралюминий выпускается в виде листов и прутков. Для рассмотрения превращений в алюминиевых сплавах и происходящих структурных изменений следует обратиться к диаграмме состояния системы алюминии — медь (рис. 6.3). Как видно из рисунка, максимальная растворимость меди в алюминии в твердом состоянии составляет 5,7 % при температуре 548 °С. С понижением температуры растворимость уменьшается и при комнатной температуре становится равной 0,2...0,5 %. Это указывает на то, что сплавы, ограниченные линией АВ, могут термически обрабатываться и упрочняться. Упрочнение происходит за счет распада термодинамически неустойчивого перенасыщенного α-твердого раствора меди в алюминии. Путем диффузии внутри зерен α-твердого раствора образуются упрочненные участки, обогащенные медью (зоны Гинье—Престона).

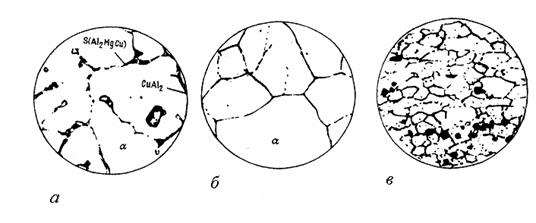

Кроме того, в сплаве возникают дисперсные частицы избыточной упрочняющей фазы СuА12. Этот процесс называют старением. На рис. 6.4 представлены микроструктуры дуралюмина Д16 в разных состояниях.

Рис.6.4. Микроструктура дуралюминия Д16 (х300): а – литой сплав (α -раствор, CuAl2, Al2MgCu-фаза S); б – деформируемый сплав после закалки (пересыщенный α -раствор); в – сплав после закалки и старения Различают старение искусственное (выдержка при определен-ной температуре в течение нескольких часов) и естественное (выдержка в течение нескольких суток при комнатной температуре). В последнее время получили распространение гранулированные и порошковые алюминиевые сплавы. Гранулирование производится распылением расплава; при этом получаются частицы сферической или овальной формы—гранулы. Скорость охлаждения зависит от толщины частиц, которая может меняться от десятых долей до сотен микрометров. Достигнуты скорости охлаждения 105…108 С/с. В гранулируемых алюминиевых сплавах повышаются как -, так и физические свойства. Гранулы брикетируют, а затем подвергают пластическому деформированию. Методами порошковой металлургии изготавливают спеченные алюминиевые порошки (САП) и спеченные алюминиевые сплавы (САС). Первые состоят из порошка алюминия и дисперсных частиц Аl2О3, которые повышают прочность сплава и снижают его пластичность. Сплавы обладают высокой жаропрочностью до 500 °С. Содержание Аl2О3 в САПах колеблется от 6 до 22 %. Спеченные алюминиевые сплавы (САС-1, САС-2 и др.) относятся к сплавам системы А1—Si—Ni. Используются они в основном в приборостроении как материалы с низким коэффициентом линейного расширения. САСы в врвде порошков получают пульверизацией жидких сплавов при высоких скоростях охлаждения. В структуре САС содержатся мелкие включения кремния и интерметаллиды. Механические свойства этих сплавов определяются формой и размерами частиц (σв= 230......400 МПа, δ= 0,5...4 %). Высокопрочные сплавы алюминия содержат кроме меди и магния дополнительно цинк (до 10 %). Эти сплавы маркируются буквой В (В 95, В 96). Подвергаются термообработке, аналогичной термообработке дюралюминия, но старение используется только искусственное, заключающимся в выдержке при температуре 120…140 °С в течение 16…24 ч. В результате предел прочности доходит до 600…700 МПа. Ковочные сплавы алюминия предназначены для производства деталей ковкой и штамповкой. Маркируются буквами АК и числом, показывающим порядковый номер. По химическому составу близки к дюралюминию (сплав АК1 совпадает по составу с Д1), иногда отличаясь более высоким содержанием кремния (АК 6, АК 8). Подвергаются аналогичной термообработке. Малая плотность и высокая удельная прочность обусловили широкое применение алюминиевых сплавов в самолетостроении. Они составляют до 75 % массы пассажирских самолетов. Из дюралюминия изготовляются обшивки, каркасы, из высокопрочных сплавов — тяжелонагруженные детали, из ковочных — кованые и штампованные детали (например, лопасти винта). Магний и его сплавы

Магний—металл светло-серого цвета с плотностью 1,74 г/см3 и температурой плавления 651 °С; имеет гексагональную плотноупакованную кристаллическую решетку; аллотропических превращении не имеет. Магний—химически активный металл, на воздухе окисляется с образованием оксидной пленки МgО, не обладающей защитными свойствами. Эта пленка растрескивается из-за более высокой плотности (3,2 г/см3), чем у самого магния. Магний в слитках, а также изделия из магниевых сплавов не огнеопасны. Опасность может представлять магний в виде стружки, порошка или пыли. Взаимодействие воды с горячим и расплавленным магнием сопровождается взрывом. Пластическая деформация магния и его сплавов происходит при повышенных температурах. Следует отметить очень хорошую обрабатываемость резанием магния и его сплавов. Магний и его сплавы легко свариваются, в особенности аргонодуговой сваркой. Механические свойства прокатанного и отожженного магния: σв = 180 МПа; σ0,2= 100 МПа; δ= 15 %; 30 НВ. Примеси железа, никеля, кобальта и меди снижают коррозионную стойкость магния и сплавов на его основе Магний используется главным образом для получения сплавов на его основе и легирования алюминиевых сплавов. Благодаря большой химической активности к кислороду магний применяют в качестве раскислителя в производстве стали и цветных сплавов, а также для получения трудновосстанавливаемых металлов (титана, циркония, ванадия, урана и др.). Его используют также для получения высокопрочного модифицированного чугуна. В химической промышленности порошкообразный магний применяют для обезвоживания органических веществ (спирта, анилина и др.), а также для получения тетраэтилсвинца, тетраметила и других препаратов, применяемых в качестве добавок к нефтепродуктам и в фармакологии. Магний в порошкообразном виде и в виде ленты горит ослепительно белым пламенем, что используется в пиротехнике, в фотографии для моментальных съемок, в военной технике (сигнальные ракеты, зажигательные бомбы и др.). В последние годы на основе магния созданы сплавы с особыми физическими и химическими свойствами. Из них изготавливают аноды для источников тока, детали машин с высокими демпфирую-щими свойствами и др.

Для получения сплавов к магнию добавляют различные элементы, повышающие его свойства. К основным легирующим элементам относятся алюминий, цинк и марганец. На рис.6.6.вверху приводятся диаграммы состояния сплавов Мg—Мn, Мg—А1, Мg—Zn, а внизу—диаграммы состав—свойство. Магний с марганцем образуют α-твердый (рис. 6.5, а). Рис. 6.5. Диаграммы состояния и механические свойства сплавов: а —система Мg—Мn; б —система Мg—А1; в —система Мg—Zn

Согласно рентгеновским исследованиям может быть марганцевая фаза β. Введение марганца в магний практически не оказывает влияния на прочностные характеристики, но снижает пластичность и вместе с тем повышает сопротивление коррозии и улучшает свариваемость. В области сплавов, богатых магнием, диаграмма состояния Мg—А1 (рис. 6.5, б) представляет собой диаграмму эвтектического типа с температурой эвтектики 436 °С и содержанием алюминия 32,3 %. В равновесии с α-твердым раствором находится фаза Мg3Аl2. Растворимость алюминия в твердом магнии составляет при эвтектической температуре 12,6 %, которая с понижением температуры уменьшается, и при температуре 150 °С составляет около 2,3 %. Содержание алюминия в сплавах до 6...7 % приводит к повышению прочности и пластичности. При большем содержании алюминия прочность резко падает.

Таблица 6.1. Химический состав и механические свойства некоторых отечественных магниевых сплавов

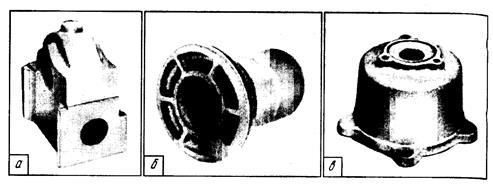

На рис. 6.6 показаны отливки из магниеволитиевого сплава, полученные разными способами литья.

Рис. 6.6. Отливки из магниеволитиевого сплава при литье в разовые формы (а), кокиль (б), под давлением (в) Медь и ее сплавы Медь - металл красно-розового цвета. Плотность меди 8,94 г/см³, температура плавления — 1083 °С. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Характеризуется невысокими прочностью (σв= 150…250 МПа) и твердостью (60НВ) и хорошей пластичностью (δ = 25 % в литом состоянии и δ = 50 % в горячедеформированном). Обладает высокой электропроводностью, теплопроводностью, коррозионной стойкостью в пресной и морской воде. Благодаря высокой электропроводности около половины производимой меди используется в электро- и радиопромышленности. Как конструкционный материал медь не используется из-за высокой стоимости и низких механических свойств. Маркируется буквой М и цифрами, зависящими от содержания примесей. Медь марок М00 (99,99 Cu - 0,01 % примесей), М0 (99,95 Cu - 0,05 % примесей 0,5 %) и М1 (99,9 % Cu - 0,1 % примесей) используется для изготовления проводников электрического тока, медь М 2 (99,7 Cu - 0,3 % примесей) — для производства высококачественных сплавов меди, М3 (99,5 % Cu - 0,5 % примесей) — для сплавов обыкновенного качества, М4 (99,0 % Cu – 1,0 % примесей— для проводников. Широкое применение меди обусловленно рядом ее ценных свойств и прежде всего высокой электро- и термопроводностью, пластичностью, хорошей жидкотекучестью, коррозионной стойкостью. Медь и ее сплавы хорошо обрабатываются давлением, свариваются всеми видами сварки и легко поддаются пайке. На структуру и свойства меди существенное влияние оказывают примеси. Вредными примесями, снижающими механические и технологические свойства меди и её сплавов, являются висмут и свинец, сера, фосфор, кислород. Висмут и свинец не растворимы в меди и располагаются в основном по границам зёрен и образуют легкоплавкую эвтектику, которая при горячей обработки плавится и резко снижает пластичность (красноломкость). Фосфор повышает механические свойства и жидкотекучесть, он способствует сварке и широко применяется как раскислитель. Селен и теллур образуют с медью соединения Сu2Sе и Сu2Те, которые ухудшают свариваемость, снижают пластичность, но значительно улучшают обрабатываемость резанием. Медь применяется для изготовления электрических проводов и кабелей, используется в качестве легирующей добавки в различные металлические сплавы; в машиностроении идет на изготовление теплообменников, сварочной проволоки, деталей и узлов подвижного состава железных дорог, судов, самолетов и т. д. На основе меди созданы важные промышленные сплавы (латуни, бронзы, медно-никелевые и др.). Основные сплавы меди -латуни и бронзы. Латунями называют двойные или многокомпонентные сплавы меди, основным легирующим элементом которых является цинк. Цвет (от красноватого до светло-желтого) и механические свойства латуни изменяются при увеличении содержания в них цинка. Цинк повышает прочность и пластичность сплава, но до определенных пределов. Наибольшей пластичностью обладают латуни, содержащие 30 % цинка, а наибольшей прочностью — 45 %. Поэтому более 45 % цинка в латунях содержаться не может. Кроме того, цинк удешевляет сплав, так как он дешевле меди. Латуни характеризуются высокой электропроводностью и теплопроводностью, коррозионной стойкостью, хорошо обрабатываются резанием. По химическому составу латуни делятся на простые (двойные), в которых присутствуют только медь и цинк и сложные (многокомпонентные), в которые для улучшения различных свойств добавлены другие элементы. Наиболее распространены добавки алюминия, олова, кремния, никеля и др. По технологическому признаку латуни делятся на деформируемые и литейные. Их маркируют буквой Л, за которой ставится цифра, указывающая процентное содержание меди, например латунь марки Л68 содержит 68 % меди, остальное—цинк. Если латунь помимо цинка содержит другие элементы (А1, Мп, Si и др.), то после буквы Л ставят условное обозначение этих элементов (А — алюминий, Ж — железо, Н — никель, К — кремний, Т—титан, Мц—марганец, О — олово и т. д.), а затем цифры, указывающие на среднее содержание элемента. Например, латунь марки ЛАЖМц 66-6-3-2 содержит 66 % меди, 6 % алюминия, 3 % железа и 2 % марганца, остальное — цинк. Лтунь ЛАЖ 60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка. Латунь, содержащая около 15 % Zn, имеет золотистый цвет, хорошую стойкость против атмосферной коррозии, и ее используют вместо золота для изготовления медалей и художественных изделий. При добавке к латуни олова (до 1,5%) она приобретает стойкость в морской воде (морская латунь). В системе Cu – Zn образуется шесть твердых растворов: a, b, g, d, e, h, но практическое применение имеют сплавы, содержащие до 45% Zn. На рис. 6.7, а приведена левая часть диаграммы состояния Cu – Zn, содержащая область однофазных (a) и двухфазных (a+b) – латуней, а их структура на рис. 6.8. При содержании цинка более 20...30 % латунь склонна к коррозионному растрескиванию. Это явление известно под названием сезонной болезни, так как коррозионное растрескивание связано с периодами года, когда воздух насыщен влагой. Во избежание растрескивания латунь подвергается отжигу (250...300 °С), который снимает внутренние напряжения. Механические свойства латуни зависят от содержания цинка (рис. 6.7, б): сопротивление при растяжении возрастает от 30...32 % Zn, затем падает. Твердость латуни по мере увеличения содержания цинка до 40...45 % увеличивается незначительно, а затем резко повышается. Механические характеристики деформируемых двойных латуней марок Л96, Л90, Л80, Л70, Л68, Л59: σв == 450...600 МПа, δ=2...5 % (в иагартованном состоянии) и (σв==240...380 МПа, δ==52...44 % (в отожженном состоянии). Специальные деформируемые многокомпонентные латуни характеризуются почти такими же механическими свойствами. Литейные латуни (ЛК80-3, ЛАЖМц66-6-3-2; ЛМцНЖА6О-2-1-1-1 и др.) по прочности не уступают соответствующим деформи-руемым латуням, но несколько хуже их по пластичности.

Зависимость механических свойств латуней от содержания цинка приведена на рис. 6.9. В марках литейных латуней указывается содержание цинка, а количество легирующих элементов (в %) ставится после букв их обозначающих. Например, литейная латунь ЛЦ40Мц3А содержит 40 % цинка, 3 % марганца, менее 1 % алюминия и 56 % меди.

Бронзами называются сплавы меди с оловом, алюминием, свинцом и другими элементами, среди которых цинк не является основным. Бронзы обладают высокой коррозионной стойкостью, хорошими литейными свойствами, хорошо обрабатываются давлением и резанием. По названию основного легирующею элемента бронзы делятся на оловянные, алюминиевые, кремнистые, бериллиевые, свинцовые и др. По технологическому признаку бронзы делят на деформируемые и литейные. Маркируются бронзы буквами Бр, за которыми показывается содержание легирующих элементов в %. Обозначения легирующих элементов и отличия в марках деформи-руемых и литейных сплавов у бронз такие же, как у латуней. Например, деформируемая бронза БрОФ 6,5-0,4 содержит 6,5 % олова и 0,4 % фосфора, а литейная бронза БрОЗЦ7С5Н — 3 % олова, 7 % цинка, 5 % свинца, менее 1 % никеля. Особенно широкое применение в машиностроении имеют оловянные бронзы. Деформируемые оловянные бронзы обладают высокой пластичностью и упругостью. Из них изготовляют прутки, трубы, ленты. Литейные оловянные бронзы имеют хорошие литейные свойства, высокую коррозионную стойкость. Из них изготовляют арматуру, работающую в условиях пресной и морской воды. Механические свойства оловянистых бронз, а также диаграммы состояния Cu-Sn приведены на рис. 6.11. Олово — относительно дорогой металл, поэтому его стремятся частично или полностью заменить в составе бронз другими.

|

Рис. 6.9. Зависимость механических свойств латуни от содержания цинка

Рис. 6.10. Механические свойства сплавов медь — олово

Рис. 6.9. Зависимость механических свойств латуни от содержания цинка

Рис. 6.10. Механические свойства сплавов медь — олово