Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

заданной концентрации с использованием диаграммыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Правило фаз (закон фаз, закон Гиббса[1]) – соотношение термодинамики, согласно которому для любой равновесной системы сумма числа фаз f и вариантности (числа степеней свободы) с равна числу компонентов k, увеличенному на число параметров n, определяющих равновесное состояние системы:

При этом параметры состояния (температура Т, давление р, напряжённость электрического и магнитного полей и др.) должны быть одинаковыми во всех фазах. Если состояние системы может изменяться лишь под действием температуры и давления, причём размеры фаз таковы, что можно пренебречь величиной их поверхностной энергии, то правило фаз выражается формулой

Для конденсированных систем (например, сплавов металлов), где р либо постоянно, либо изменяется так незначительно, что не влияет на состояние равновесия, правило фаз принимает вид:

Именно в таком виде правило фаз используется для построения кривых охлаждения железоуглеродистых сплавов (Fe – Fe3C) и анализа превращений. Формирование фаз или структур в сплавах можно изучить, рассматривая по диаграмме процессы, происходящие в них при охлаждении или нагреве. В качестве примера проследим за формированием структур сплава с содержанием углерода 1,3 % при медленном охлаждении от 1600 °C (рисунок В.1). Сплав до температуры 1480 °C (точка 1) находится в жидком состоянии. Кристаллизация его начинается при 1480 °C с выделением из жидкого раствора кристаллов аустенита. По мере охлаждения сплава концентрация компонентов в аустените изменяется согласно линии JE от точки 1' к точке n, а в жидкости – согласно линии ВС от точки 1 к точке k, что можно записать следующим образом:

Составы и количество фаз в этой области диаграммы (точка m) можно определить по правилу отрезков (коноды).

Химический состав жидкой фазы сплава I при температуре, равной температуре точки m, определяется проекцией на ось концентраций точки k, а химический состав аустенита – проекцией на ось концентраций точки n. Количество аустенита А находится по формуле

а количество жидкой фазы Ж – по формуле

где kn — длина коноды; km, mn — отрезки, противолежащие определяемой фазе. Кристаллизация сплава заканчивается в точке 2 (1340 °C). В интервале температур 1340…980 °C (точки 2, 3) сплав охлаждается, не претерпевая никаких изменений. При охлаждении сплава ниже 980 °C (точка 3) аустенит с концентрацией углерода 1,3 % становится пересыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и выделяется в виде цементита вторичного. Концентрация углерода в аустените при охлаждении сплава от 980 до 727 °С изменяется согласно линии ES от точки 3 к точке S:

При температуре 727 °C (точка 4) в сплаве происходит эвтектоидное превращение. Аустенит (0,8 % С) распадается на ферритно-цементитную смесь – перлит:

С понижением температуры сплава ниже 727 °C растворимость углерода в феррите уменьшается (линия PQ). В связи с этим избыточный углерод из феррита выделяется в виде цементита третичного:

Однако выделяющийся цементит третичный в структуре стали металлографически не различается, так как сливается с цементитом эвтектоида. В структуре сплава с концентрацией углерода 1,3 % при комнатной температуре наблюдаются зерна перлита, окаймленные тонкой сеткой цементита вторичного. На рисунках В.2 – В.8 приведены примеры построения кривых охлаждения железоуглеродистых сплавов с различным содержанием углерода.

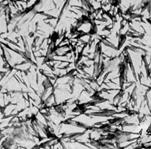

Углеродистые стали Основой для определения структурных составляющих углеродистых сталей в равновесном состоянии (после полного отжига) является диаграмма состояния системы «железо – углерод». Микроструктура стали в равновесном состоянии зависит от содержания в ней углерода (рисунки В.9 и В.10).

По структуре углерода стали делятся на три группы: доэвтектоидные, эвтектоидные и заэвтектоидные. Доэвтектоидные стали содержат от 0,02 до 0,80 % углерода. Структура их состоит из феррита в виде светлых зерен и перлита (эвтектоидной механической смеси феррита и цементита) в виде мелких темных зерен. С повышением содержания углерода количество перлита пропорционально увеличивается, а феррита – уменьшается. Пользуясь правилом рычага, можно по соотношению площадей, занимаемых в микроструктуре перлитом и ферритом, приближенно определить содержание углерода в стали. Пример: если перлит занимает примерно 25 % площади шлифа, то содержание углерода будет равно:

Доэвтектоидные сплавы с содержанием углерода до 0,02 % называются техническим железом. Его структура состоит из феррита (при С = 0,008 %) или из феррита и третичного цементита (в сплавах Эвтектоидная сталь (содержание углерода – 0,8 %), состоит из перлита. Механические свойства перлита зависят от степени измельченности цементита. Среднепластичный перлит имеет следующие механические свойства: σв = 900 МПа; σ0,2 = 600 МПа; δ = 15 %; ψ = 30 %; KCU = 20 Дж/см2; НВ = 200. Заэвтектоидные стали содержат 0,80…2,14 % С. Структура – перлит и вторичный цементит, расположенный в виде тонкой светлой сетки (или цепочек светлых зерен) по границам зерен перлита. Эвтектоидные и заэвтектоидные углеродистые стали применяют при изготовлении различных инструментов, предназначенных для механической обработки металлов, пластмасс, дерева и других материалов, измерительных и слесарных инструментов и др.

Индивидуальное задание Варианты задания В таблице В.1 приведены исходные данные для выполнения индивидуального задания (указана массовая доля углерода). Порядок выполнения задания 1. В соответствии с номером вашего варианта выписать из таблицы В.1 массовую долю углерода контрольного сплава. 2. На листе формата А4 вычертить диаграмму состояния «Fe – Fe3C». Обозначить структурные составляющие во всех областях диаграммы. 3. Нанести на диаграмму фигуративную линию контрольного сплава, выполнить построение необходимых конод. 4. Построить кривую охлаждения контрольного сплава. Дать подробное описание его микроструктуры при медленном охлаждении. Привести необходимые реакции. 5. При указанной в варианте температуре рассчитать в двухфазной области количество каждой фазы в процентах к общему весу сплава и определить химический состав каждой фазы. 6. Указать, к какой группе железоуглеродистых сплавов он относится, по возможности привести марку рассмотренного сплава, его применение. 7. Схематически изобразить микроструктуру сплава в интервале температур первичной кристаллизации и при комнатной температуре, отметить структурные составляющие.

Таблица В.1 – Варианты заданных сплавов

[1] Гиббс (Gibbs) Джозайя Уиллард — американский физик-теоретик, один из основоположников термодинамики и статистической механики.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 952; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.01 с.) |

%,

%, %,

%,

%.

%.