Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1. Металлорежущие станки.Содержание книги

Поиск на нашем сайте

Глава 1. Металлорежущие станки. • 1.1 Классификация металлорежущих станков • принята единая система классификации и условных обозначений для станков отечественного производства, основанная на присвоении каждому станку особого шифра (номера). В зависимости от вида обработки металлорежущие станки делятся на девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные, доводочные и заточные; 4) специальные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) разрезные; 8) строгальные, долбежные, протяжные; 9) разные. Станки классифицируются по множеству признаков. • По классу точности металлорежущие станки классифицируются на пять классов: • (Н) Нормальной точности • (П) Повышенной точности • (В) Высокой точности • (А) Особо высокой точности • (С) Особо точные станки (мастер-станки) • Классификация металлорежущих станков по массе: • лёгкие (< 1 т) • средние (1-10 т) • тяжёлые (>10 т) • уникальные (>100 т) • Классификация металлорежущих станков по степени 00210000108070010818автоматизации: • ручные • полуавтоматы • автоматы • станки с ЧПУ • гибкие производственные системы • Классификация металлорежущих станков по степени специализации: • универсальные. Для изготовления широкой 0900050000011100номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах. • специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве • специальные. Для изготовления одной детали или детали одного 020800100070051%типоразмера. Используются в крупносерийном и массовом производстве • Внутри каждого типа металлорежущие станки могут отличаться друг от друга конструктивными особенностями. Эти особенности, а также некоторые другие характеристики и отражаются в шифре (номере) станка. • Первая цифра показывает принадлежность станка к группе: • 1-токарные • 2-сверлильные и расточные • 3-шлифовальные,полировальные и доводочные • 4-станки для электро- физичиской и химической обработки • 5-Зубо и резбообрабатывающие станки • 6-фрезерные станки • 7-строгальные,долбёжные и протяжные • 8-Разрезные • 9-Разные Вторая цифра указывает тип станка(Револьверные,кругошлифовальные и др.) Последние две цифры указывают одну из его размерных характеристик станка(высота центро,максимальный диаметр сверления) Буква- поколение станка Буква в конце-базовая модель станка • 1.2 Назначение металлорежущих станков. Металлорежущими станками является оборудование, предназначенное для изготовления деталей машин методом снятия стружки с заготовки режущим инструментом. Многие изделия, которые сегодня могут быть изготовлены человеком, производятся при помощи станков для резки металла или машин, выполненных с использованием этих станков. Металлорежущие станки бывают самых разных модификаций и видов: от станков, имеющих ручное управление до роботизированных и компьютеризированных устройств. По виду производимых работ и используемому режущему инструменту более пятисот различных моделей существующих сегодня станков для резки металла подразделяются на множество групп. К ним относятся токарные станки, сверлильные, шлифовальные, фрезерные, разрезные. Так же существуют зубообрабатывающие станки, строгальные, автоматические многопозиционные, протяжные и мн. др.

Станки для резки металла имеют в своей оснастке режущие инструменты, которые бывают разных видов (фреза, резец, сверло и др.). При помощи этого инструмента с заготовки снимается стружка почти таким же способом, как при очистке картофеля. Обрабатываемые изделия могут быть изготовлены из металла, пластмассы, керамики. Режущий инструмент должен изготавливаться из более твердого и прочного материала, чем материал заготовки. Станок для резки металла оснащен механизмом, включающим в себя салазки, шпиндели, ходовые винты и столы, имеющие поперечное и продольное движение инструментов по отношению к детали. На станках, имеющих ручное управление, такое перемещение выполняется рабочим при помощи маховиков подачи, которые передвигают суппорт вместе с резцедержателем. Станки с числовым программным управлением (ЧПУ) задают перемещение инструменту при помощи программы последовательных команд, которая занесена в память компьютера. Программой производится включение и выключение приводных механизмов (электродвигателей и гидроцилиндров) осуществляющих подачу суппорта, который автоматически регулирует взаимное положение заготовки и режущей кромки.

Почти все виды станков имеют, как ручное управление, так и числовое программное управление. Механические мастерские и любительские домашние мастерские, а так же машиностроительные заводы, чаще всего, имеют среди своего оборудования такие станки, как токарные, шлифовальные, фрезерные, сверлильные и разрезные.

На разрезных станках разрезают и распиливают сортовой прокат: прутки, уголки, швеллеры, балки. Ржущим инструментом является сегментная дисковая пила, ножовочное полотно или абразивные диски. Основным способом движения инструмента является возвратно-поступательное движение ножовочного полотна или вращение диска. Разрезные станки с автоматическим управлением имеют разные скорости движения инструмента, они оснащены механизмом периодической подачи изделия и системами, осуществляющими управление рабочего стола двухкоординатным способом.

Самый распространенный вид станков для резки металла – это сверлильные станки. Они предназначены для просверливания и обработки отверстий. Главным способом движения является вращение и подача сверла. Подача сверла осуществляется ручным способом или выполняется автоматическое переключение скорости вращения и подачи. Шпиндель имеет разную частоту вращения, которая бывает постоянной с рядом установленных значений или переменной. Это зависит от материала, из которого изготовлено сверло и деталь, от диаметра отверстия и глубины сверления.

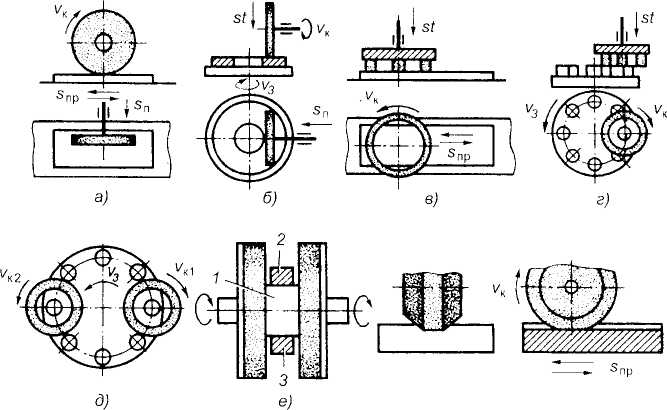

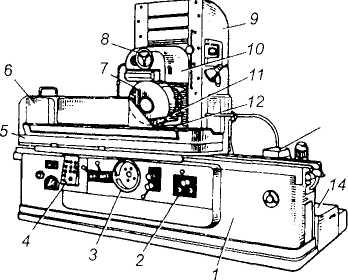

Глава 2. Заточные станки. Порядок заточки свёрл Инструменты применяемые при токарной обработкеЭлементы токарного резца Элементы токарного прямого проходного резца Ниже приведены элементы резца на примере токарного прямого проходного резца. Токарный проходной резец состоит из следующих основных элементов: Рабочая часть (головка); Стержень (державка) — служит для закрепления резца на станке. Рабочую часть резца образуют: Передняя поверхность — поверхность, по которой сходит стружка в процессе резания. Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки. Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки. Главная режущая кромка — линия пересечения передней и главной задней поверхностей. Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей. Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку. Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной). Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость. Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости. Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки. [править]Углы резца в процессе резания На действительные углы резца влияет также износ передней и задней поверхностей резца. [править]Классификация резцов По направлению подачи бывают: Правые. Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка. Составные — режущая часть резца выполняется в виде пластины, которая определённым образом крепится к державке из конструкционной углеродистой стали. Пластинки из твердого сплава и рапида припаиваются или крепятся механически. По роду материала бывают: Из инструментальной стали. Металлокерамические. Алмазные. По характеру установки относительно обрабатываемой детали резцы могут быть двух типов: Радиальные. Работают с установкой перпендикулярно оси обрабатываемой детали. Имеют широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части. Тангенциальные. При работе тангенциального резца усилие Рг направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу. Применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки. По характеру обработки бывают: Обдирочные (черновые). Резцы для тонкого точения. [править]По виду обработки Токарные Строгальные Долбежные Резец, снимающий стружку при прямолинейном взаимном перемещении резца и материала, называется строгальным (при горизонтальном резании) или долбежным (при вертикальном). Характер работы строгального и долбежного резцов одинаков и отличается от работы токарных резцов, где резание непрерывно. Как при строгании, так и при долблении резец режет только при рабочем ходе. В то же время в моменты начала и конца каждого хода возникают толчки, вредно влияющие на работу этих резцов. [править]Токарные резцы Глава 4. Фрезерование. Глава 5. Станки с ЧПУ и ПУ. Шлифовальные станки имеют вращающийся абразивный инструмент. Эти станки применяют в основном для окончательной (финишной) чистовой обработки деталей, путем снятия с их поверхности слоев металла с точностью, доходящей иногда до сотых долей микрометра и придания обрабатываемой поверхности высокой чистоты. На шлифовальные станки поступают заготовки, предварительно обработанные на других станках с оставлением небольшого припуска под шлифование, величина которого зависит от требуемого класса точности, размеров детали и предшествующей обработки. Успехи последних лет в области усовершенствования шлифовальных кругов[1] и станков, а также совершенствование заготовительных операций (прокатывания, штампования, точного литья и т. п.), позволяют во многих случаях использовать вместо токарных, фрезерных и других станков для получистовых операций, высокопроизводительные шлифовальные станки для предварительного и окончательного шлифования. На шлифовальных станках выполняют: обдирку, разрезку и отрезку заготовок; точную обработку плоскостей, поверхностей вращения, зубьев колес, винтовых и фасонных поверхностей и т. п.; Шлифовальный станок применяется для того, чтобы очистить поверхность изделия от ненужных слоев. В основном он предназначен для древесных материалов. Металлорежущий станок для обработки заготовок абразивным инструментом это и есть шлифовальный станок. Используя шлифовальный станок, выполняют обдирку, резку и отрезку заготовок, точную обработку поверхностей заготовок, поверхностей вращения, зубьев колес, заточку инструмента и т.п. Первый универсальный круглошлифовальный станок был изобретен в 1874 году в США. На начальном этапе своего существования шлифовальный станок работал с кругами, которые были изготовлены из цельных кусков природных абразивных пород, позже стали применять более прочные круги из размолотых природных абразивов. Более востребован и популярен такой станок стал с 1893 года, когда были изготовлены искусственные абразивы (карборунды). Все более усовершенствованный «шлифовальник» позволил заменить другие станки: токарные, фрезерные и многие другие. По принятой классификации группу станков, работающих абразивным инструментом, обозначают цифрой 3 (первая цифра в обозначении модели). Вторая цифра указывает тип станка: 1 — круглошлифовальные станки; 2 — внутришлифовальные станки; 3 — обдирочно-шлифовальные, 4 — специализированные шлифовальные станки; 5 — продольно — шлифовальные; 6 — заточные; 7 — плоскошлифовальные с прямоугольным или круглым столом; 8 — притирочные и полировальные станки, 9 — разные станки, работающие абразивным инструментом. Если необходимо указать что рассматриваемая конструкция станка усовершенствована, т.е. принадлежит к новому поколению станков, то в условное обозначение вводят букву, например А (3А64). Специальные станки обозначают, как правило, условными заводскими номерами. Этот шифр станка не дает конкретных сведений о нем, следовательно, необходима дополнительная информация. Она обычно изложена в паспорте станка. Станки шлифовальной группы современных моделей предназначены для изготовления деталей с малыми отклонениями формы, размеров, малыми параметрами шероховатости поверхности и отличаются высокой производительностью. Шлифованием называют резание металлов абразивными кругами. При шлифовании главным движением резания является движения инструмента. Различают шлифование периферией абразивного круга и торцом круга, в первом случае режущей частью является наружная поверхность круга, а во втором случае — торец круга. В зависимости от расположения и формы обрабатываемой заготовки шлифование подразделяют на следующие виды: наружное, когда обрабатывается наружная поверхность заготовки, внутреннее, когда обрабатывается внутренняя поверхность заготовки, плоское, когда обрабатывается плоская поверхность, профильная, когда обрабатывается поверхность, образующая которой представляет кривую или ломаную линию. Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием. Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне). В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование. Шлифовальный круг представляет собою пористое тело, состоящее из большого количества мелких зерен, абразивного материала, соединенных между собою клеящим веществом — связкой керамической, вулканитовой или металлической. Процесс шлифования состоит в том, что вращающийся шлифовальный круг, соприкасаясь с металлом острыми гранями абразивных зерен, снимает с поверхности заготовки слой металла. Для шлифовальной обработки применяются круги, размеры которых соответствуют ГОСТ 2424-83, а абразивный материал техническим условиям с повышенными требованиями к его однородности. Размеры круга, его форма и характеристики, обычно заранее определены в технологических картах обработки. По этим параметрам подбирают круг соответствующей марки, например шлифовальный круг ЧАЗ ПП 600x200x203 24А 12 П СМ 5 32 2 кл АА, маркировка которого обозначает: ЧАЗ — Челябинский абразивный завод, ПП — форма круга, 600x200x203 — размеры круга, мм (диаметр наружной поверхности х высота х диаметр отверстия); 24А — марка материала (белый электрокорунд); 12 — номер зернистости; П — индекс зернистости; СМ — степень твердости; 5 — номер структуры; 35 — рабочая скорость; м/с; 2 кл — класс неуравновешенности; АА — класс точности. Плоское шлифование часто применяют вместо чистового строгания, чистового фрезерования и шабрения. Разновидностью плоского шлифования является профильное шлифование, выполняемое на плоскошлифовальных станках. Круглошлифовальные станки Для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей с установкой заготовок в центрах или патроне применяют круглошлифовальные центровые станки (рис. 1). Таким шлифовальным станкам отдается наибольшее предпочтение. Станок состоит из станины 20 с направляющими, на которых смонтирован нижний стол 19, несущий на себе поворотный верхний стол 18 с передней 2 и задней 12 бабками. В задней бабке имеются рукоятки 11 для ручного зажима пиноли бабки. Верхний стол 18 при шлифовании конусов может поворачиваться вокруг оси 16, закрепленной на нижнем столе 19. Перемещение нижнего стола по направляющим станины может осуществляться вручную от маховика 77 через специальный механизм, или механически от гидравлического цилиндра, находящегося в станине. На поперечных направляющих станины смонтирована шлифовальная бабка 7 с механизмом быстрого подвода ее к заготовке. На корпусе шлифовальной бабки закреплен механизм 8 поперечных подач с маховиком 6 для ручного поперечного движения подачи, рукоятками включения автоматических подач и дросселями регулирования скорости черновой и чистовой подач. Здесь же установлен механизм 5 автоматической правки круга. На лицевой стороне станины расположена панель гидроуправления 14 с рукояткой 13 быстрого подвода-отвода шлифовальной бабки и дросселями регулирования реверса и скорости стола. Гидравлический отвод пиноли задней бабки 12 производится педалью 75. Рис. 1. Круглошлифовальный центровой станок мод. ЗМ151Ф2: 1 — электрошкаф; 2 — передняя бабка; 3, 11, 13 — рукоятки; 4 — люнет; 5 — механизм автоматической правки круга; 6, 17 — маховик; 7— шлифовальная бабка; 8 — механизм поперечных подач; 9 — пульт управления; 10— гидростанция; 12— задняя бабка; 14— панель гидроуправления; 15— педаль; 16— ось; 18, 19— верхний и нижний стол соответственно; 20 — станина На стойке смонтирован пульт управления 9 с пусковыми кнопками и переключателями. С левой стороны станка расположен электрошкаф 7, а с правой — гидростанция 10. Подача СОЖ осуществляется рукояткой 3. При необходимости на станке может быть установлен люнет 4. обычно снабжаются дополнительной бабкой Для шлифования отверстий.

Плоское шлифование часто применяют вместо чистового строгания, чистового фрезерования и шабрения. Плоские поверхности можно шлифовать периферией и торцом круга (рис. 2). Разновидностью плоского шлифования является профильное шлифование, выполняемое на плоскошлифовальных станках (рис. 1, ж).

Рис. 2. Схемы обработки поверхностей при плоском шлифовании периферией и торцом шлифовального круга: а—ж — с прямоугольным столом; б — с круглым столом, торцом шлифовального круга; в — с прямоугольным столом: г — с круглым столом; д — с двумя вертикальными шпинделями и круглым столом; е — с двумя горизонтально расположенными шпинделями при одновременном шлифовании двух торцов заготовки; 1 — заготовка; 2 — верхняя линейка; J работе периферией круга на станках с прямоугольным столом припуск снимают следующими способами. Шлифование поперечными рабочими ходами, при этом поперечная подача круга (детали) вдоль оси шпинделя осуществляется за каждый ход стола; круг снимает слой материала толщиной, равной глубине резания, а шириной, равной поперечной подаче круга за один ход стола. После рабочего хода вдоль всей шлифуемой поверхности круг устанавливают на определенную глубину и снимают следующий слой. Рабочие ходы повторяются до полного удаления припуска. При глубинном шлифовании круг снимает основную часть припуска за каждый ход стола; после каждого хода стола круг (стол) перемещается вдоль оси шпинделя на расстояние (3/4—4/5) H; оставшуюся часть припуска (0,01...0,02 мм) снимают предыдущим способом. При шлифовании ступенчатым кругом основная часть припуска распределяется между отдельными ступенями круга и снимается за один рабочий ход; последняя ступень снимает небольшой слой материала; затем выполняют чистовое шлифование поперечными рабочими ходами. Плоскошлифовальные станки по принципу работы делят на станки для шлифования периферией и торцом круга; по форме стола и характеру его движения — на станки с возвратно-поступательным и вращательным движением стола; по степени универсальности — на универсальные, полуавтоматические и автоматические. Плоскошлифовальные станки с прямоугольным столом выпускают с горизонтальным и вертикальным шпинделем; неавтоматизированные и полуавтоматические станки — с приборами активного контроля. В мелкосерийном и среднесерийном производстве наиболее часто используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей. Плоскошлифовальный станок с прямоугольным столом общего назначения показан на рис. 3. На станине 1 станка установлен стол 5, совершающий возвратно-поступательное перемещение по направляющим от гидроцилиндра, расположенного в станине. Закрепление заготовок обычно производят с помощью магнитной плиты 12, привинченной к столу. На станине смонтирована стойка 9, несущая шлифовальную бабку 10 с горизонтальным шпинделем шлифовального круга 11, закрытого кожухом 7. Механизмы подач, находящиеся в станине, шлифовальной бабки сообщают поперечное движение подачи (после каждого двойного хода стола) и вертикальное движение подачи (после каждого рабочего хода по снятию припуска со всей обработанной поверхности заготовки). Шпиндель вращается от электродвигателя, встроенного в шлифовальную бабку.

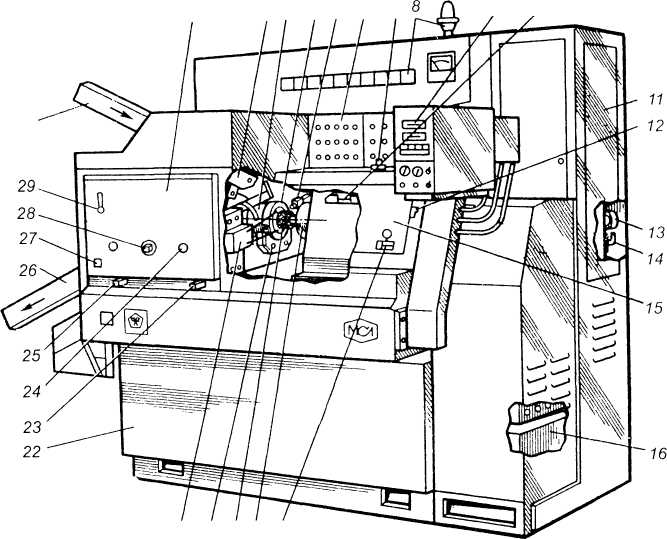

Плоскошлифовальный станок высокой точности с прямоугольным столом и горизонтальным шпинделем мод. ЗЛ722В предназначен для обработки плоских поверхностей периферией и торцом шлифовального круга, а также фасонных поверхностей профилированным кругом. Класс точности станка — В. Шлифуемые детали в зависимости от материала, формы и размеров закрепляются на электромагнитной плите или непосредственно на рабочей поверхности стола. Компоновка станка и конструкция шпинделя на подшипниках качения обеспечивают высокую жесткость шлифовальной бабки независимо от положения шлифовального круга над столом и исключают влияние массы перемещающихся узлов на точность обработки. Применение на направляющих стола и салазок фторопластовой ленты с низким коэффициентом трения и винтовых пар качения в механизмах вертикальной и поперечной подач позволяет достигнуть малых скоростей перемещения рабочих органов и получить стабильную высокую точность обрабатываемых деталей. Устройство цифровой индикации для визуальною контроля величины вертикального перемещения шлифовальной бабки в процессе обработки, система дистанционного управления местом и величиной продольного перемещения стола и поперечного перемещения стойки позволяют повысить производительность станка и обеспечивают удобство обслуживания. Вынесенный гидропривод с системой стабилизации температуры масла и централизованная система смазки обеспечивают уменьшение тепловых деформаций, увеличение срока службы станка и сохранение точностных параметров при длительной работе. Для безопасной работы на станке предусмотрены необходимые ограждающие устройства, блокировки и аварийный отвод шлифовального круга от детали. Внутришлифовальные станки Шлифовальный станок данного типа предназначен для шлифования внутренних поверхностей вращения. Наиболее распространенным является такой станок, у которого обрабатываемая заготовка вращается вокруг оси шлифуемого отверстия, а шлифованный круг - вокруг своей оси. Отверстия в деталях на внутришлифовальных станках обрабатывают напроход и врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода из круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньший параметр шероховатости поверхности. Основными узлами станка являются: станина 22, на которой размещены бабка изделия 1 с загрузочно-резгрузочным механизмом 2, магнитным патроном 3, механизмом правки 5, пиноль 18 с электрошпинделем, шлифовальная бабка 15, шкаф 11 с электроаппаратурой коммутации и защиты электрических цепей. Загрузку необработанных изделий производят по лотку 30, а выдачу готовых — по лотку 26. Подачу масла к подшипникам электрошпинделя, в виде масляного тумана осуществляет специальное устройство из гидробака 16. Для базирования обрабатываемого изделия 4, предусмотрено башмачное устройство 20. Шлифовальный круг 19 закрепляют на электрошпинделе пиноли 18. Ход пиноли 18 устанавливают упорами 10, а управление подачами шлифовальной бабки 15 со шлифовальным кругом 19 контролируют упорами 14.

Управление механизмами станка производят кнопками и переключателями с пульта 6 управления. Механизм 7 предназначен для ручного перемещения пиноли шлифовального круга 19. Для разворота бабки изделия 1 в горизонтальной плоскости на рассчитанный угол используют винт 25. Контрольно-измерительные приборы станка сосредоточены на пульте 9. На крышке люка бабки изделия 1 размещены винт 27 привода измерительной головки, устройство 28 — ручного перемещения пиноли бабки изделия 1; рукоятка 29 — крана подачи СОЖ. Для подготовки станка к автоматической работе необходимо выполнить весь комплекс наладочных работ, загрузить в лоток 30 заготовки и на наладочном режиме (с последовательным нажатием кнопок и переключателей на пульте управления 6) произвести обработку 3—5 изделий. В процессе обработки необходимо вести наблюдение за работой механизмов автомата, а также проверить точность обработки изделий. Выявленные недостатки незамедлительно устранить. При получении требуемой точности и качества обработки переключить станок на автоматическую работу и обработать всю партию изделий. Бесцентрово-шлифовальные выполняют высокопроизводительное шлифование поверхностей большой длины и малого диаметра, а также заготовок без центровых отверстий. Заготовки могут обрабатываться тремя способами: шлифованием до упора, врезным и на проход. Используются для врезного или продольного шлифования ступенчатых, гладких, фасонных и конических поверхностей. Бесцентрово-шлифовальные станки производительней внутри- и круглошлифовальных, конструктивно проще, но в тоже время менее универсальны. Глава 1. Металлорежущие станки. • 1.1 Классификация металлорежущих станков • принята единая система классификации и условных обозначений для станков отечественного производства, основанная на присвоении каждому станку особого шифра (номера). В зависимости от вида обработки металлорежущие станки делятся на девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные, доводочные и заточные; 4) специальные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) разрезные; 8) строгальные, долбежные, протяжные; 9) разные. Станки классифицируются по множеству признаков. • По классу точности металлорежущие станки классифицируются на пять классов: • (Н) Нормальной точности • (П) Повышенной точности • (В) Высокой точности • (А) Особо высокой точности • (С) Особо точные станки (мастер-станки) • Классификация металлорежущих станков по массе: • лёгкие (< 1 т) • средние (1-10 т) • тяжёлые (>10 т) • уникальные (>100 т) • Классификация металлорежущих станков по степени 00210000108070010818автоматизации: • ручные • полуавтоматы • автоматы • станки с ЧПУ • гибкие производственные системы • Классификация металлорежущих станков по степени специализации: • универсальные. Для изготовления широкой 0900050000011100номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах. • специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве • специальные. Для изготовления одной детали или детали одного 020800100070051%типоразмера. Используются в крупносерийном и массовом производстве • Внутри каждого типа металлорежущие станки могут отличаться друг от друга конструктивными особенностями. Эти особенности, а также некоторые другие характеристики и отражаются в шифре (номере) станка. • Первая цифра показывает принадлежность станка к группе: • 1-токарные • 2-сверлильные и расточные • 3-шлифовальные,полировальные и доводочные • 4-станки для электро- физичиской и химической обработки • 5-Зубо и резбообрабатывающие станки • 6-фрезерные станки • 7-строгальные,долбёжные и протяжные • 8-Разрезные • 9-Разные Вторая цифра указывает тип станка(Револьверные,кругошлифовальные и др.) Последние две цифры указывают одну из его размерных характеристик станка(высота центро,максимальный диаметр сверления) Буква- поколение станка Буква в конце-базовая модель станка • 1.2 Назначение металлорежущих станков. Металлорежущими станками является оборудование, предназначенное для изготовления деталей машин методом снятия стружки с заготовки режущим инструментом. Многие изделия, которые сегодня могут быть изготовлены человеком, производятся при помощи станков для резки металла или машин, выполненных с использованием этих станков. Металлорежущие станки бывают самых разных модификаций и видов: от станков, имеющих ручное управление до роботизированных и компьютеризированных устройств. По виду производимых работ и используемому режущему инструменту более пятисот различных моделей существующих сегодня станков для резки металла подразделяются на множество групп. К ним относятся токарные станки, сверлильные, шлифовальные, фрезерные, разрезные. Так же существуют зубообрабатывающие станки, строгальные, автоматические многопозиционные, протяжные и мн. др.

Станки для резки металла имеют в своей оснастке режущие инструменты, которые бывают разных видов (фреза, резец, сверло и др.). При помощи этого инструмента с заготовки снимается стружка почти таким же способом, как при очистке картофеля. Обрабатываемые изделия могут быть изготовлены из металла, пластмассы, керамики. Режущий инструмент должен изготавливаться из более твердого и прочного материала, чем материал заготовки. Станок для резки металла оснащен механизмом, включающим в себя салазки, шпиндели, ходовые винты и столы, имеющие поперечное и продольное движение инструментов по отношению к детали. На станках, имеющих ручное управление, такое перемещение выполняется рабочим при помощи маховиков подачи, которые передвигают суппорт вместе с резцедержателем. Станки с числовым программным управлением (ЧПУ) задают перемещение инструменту при помощи программы последовательных команд, которая занесена в память компьютера. Программой производится включение и выключение приводных механизмов (электродвигателей и гидроцилиндров) осуществляющих подачу суппорта, который автоматически регулирует взаимное положение заготовки и режущей кромки.

Почти все виды станков имеют, как ручное управление, так и числовое программное управление. Механические мастерские и любительские домашние мастерские, а так же машиностроительные заводы, чаще всего, имеют среди своего оборудования такие станки, как токарные, шлифовальные, фрезерные, сверлильные и разрезные.

На разрезных станках разрезают и распиливают сортовой прокат: прутки, уголки, швеллеры, балки. Ржущим инструментом является сегментная дисковая пила, ножовочное полотно или абразивные диски. Основным способом движения инструмента является возвратно-поступательное движение ножовочного полотна или вращение диска. Разрезные станки с автоматическим управлением имеют разные скорости движения инструмента, они оснащены механизмом периодической подачи изделия и системами, осуществляющими управление рабочего стола двухкоординатным способом.

Самый распространенный вид станков для резки металла – это сверлильные станки. Они предназначены для просверливания и обработки отверстий. Главным способом движения является вращение и подача сверла. Подача сверла осуществляется ручным способом или выполняется автоматическое переключение скорости вращения и подачи. Шпиндель имеет разную частоту вращения, которая бывает постоянной с рядом установленных значений или переменной. Это зависит от материала, из которого изготовлено сверло и деталь, от диаметра отверстия и глубины сверления.

Глава 2. Заточные станки.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 6117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.184.195 (0.014 с.) |

Плоскошлифовальные станки

Плоскошлифовальные станки

Рис. 3. Устройство плоско-шлифовального станка с прямоугольным столом и горизонтальным шпинделем: 1 — станина; 2 — панель; 3. 8— маховики; 4 — пульт управления; 5— стол; 6. 7— кожухи; 9— стойка; 10 — шлифовальная бабка; 11 — шлифовальный круг; 12 — магнитная плита; 13— гидростанция; 14— насос. Механизмы подач работают от гидроцилиндров, в которые поступает масло от гидростанции 13, управляемой от панели 2. Установочные ручные перемещения стола (в продольном направлении) осуществляют маховиком 3, а шлифовальной бабки (в вертикальном направлении) маховиком 8. Включение и выключение станка производят с пульта управления 4. Во время работы магнитная плита с обрабатываемой заготовкой закрывается кожухом 6. Подача СОЖ обеспечивается от бачка с насосом 14.

Рис. 3. Устройство плоско-шлифовального станка с прямоугольным столом и горизонтальным шпинделем: 1 — станина; 2 — панель; 3. 8— маховики; 4 — пульт управления; 5— стол; 6. 7— кожухи; 9— стойка; 10 — шлифовальная бабка; 11 — шлифовальный круг; 12 — магнитная плита; 13— гидростанция; 14— насос. Механизмы подач работают от гидроцилиндров, в которые поступает масло от гидростанции 13, управляемой от панели 2. Установочные ручные перемещения стола (в продольном направлении) осуществляют маховиком 3, а шлифовальной бабки (в вертикальном направлении) маховиком 8. Включение и выключение станка производят с пульта управления 4. Во время работы магнитная плита с обрабатываемой заготовкой закрывается кожухом 6. Подача СОЖ обеспечивается от бачка с насосом 14. Рис. 6. Внутришлифовальный автомат с базированием заготовки на неподвижных опорах и приводом от магнитного патрона: 1 — бабка изделия; 2 — загрузочно-разгрузочный механизм; 3 — магнитный патрон; 4 — обрабатываемая заготовка; 5 — механизм правки; 6 — пульт управления; 7— механизм ручного перемещения пиноли шлифовального круга; 8 — сигнальные лампочки; 9 — пульт контрольно-измерительного прибора; 10 — упоры управления пиноли; 11 - электрошкаф; 12 — лимб механизма отскока; 13 — лимб механизма компенсации; 14— упоры управления механизма подачи шлифовальной бабки; 15 — шлифовальная бабка; 16— гидробак с панелью; 17 — индикатор подачи; IX — пиноль с электрошпинделем; 19 — шлифовальный круг; 20 — башмачное устройство; 21 — контрольно-измерительный прибор; 22 — станина; 23- винт поперечного перемещения бабки изделия; 24 — винт зажима пиноли бабки изделия; 25 — винт разворота бабки изделия на угол (в горизонтальной плоскости); 26 — лоток выдачи изготовленных деталей; 27 — винт привода измерительной головки; 28 — устройство ручного перемещения пиноли бабки изделия; 29 — рукоятка крана подачи СОЖ; 30 — лоток загрузки заготовок

Рис. 6. Внутришлифовальный автомат с базированием заготовки на неподвижных опорах и приводом от магнитного патрона: 1 — бабка изделия; 2 — загрузочно-разгрузочный механизм; 3 — магнитный патрон; 4 — обрабатываемая заготовка; 5 — механизм правки; 6 — пульт управления; 7— механизм ручного перемещения пиноли шлифовального круга; 8 — сигнальные лампочки; 9 — пульт контрольно-измерительного прибора; 10 — упоры управления пиноли; 11 - электрошкаф; 12 — лимб механизма отскока; 13 — лимб механизма компенсации; 14— упоры управления механизма подачи шлифовальной бабки; 15 — шлифовальная бабка; 16— гидробак с панелью; 17 — индикатор подачи; IX — пиноль с электрошпинделем; 19 — шлифовальный круг; 20 — башмачное устройство; 21 — контрольно-измерительный прибор; 22 — станина; 23- винт поперечного перемещения бабки изделия; 24 — винт зажима пиноли бабки изделия; 25 — винт разворота бабки изделия на угол (в горизонтальной плоскости); 26 — лоток выдачи изготовленных деталей; 27 — винт привода измерительной головки; 28 — устройство ручного перемещения пиноли бабки изделия; 29 — рукоятка крана подачи СОЖ; 30 — лоток загрузки заготовок