Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цели и задачи курса «детали машин», его связь с другими предметамиСодержание книги

Поиск на нашем сайте

Введение

Цели и задачи курса «Детали машин», его связь с другими предметами

0.1. Курс «Детали машин» является заключительным разделом дисциплины «Техническая механика», изучаемого в средних специальных учебных заведениях. Курс «Детали машин» является связующим звеном между общетехническими и специальными дисциплинами. В пределах, предусмотренных учебным планом и программой, в этом курсе изучаются основы расчета на прочность и жесткость деталей машин общего назначения, выбор материалов, конструирование деталей с учетом технологии изготовления и эксплуатации машин. Теоретические знания закрепляются курсовым проектом. На каких предметах базируется курс «Детали машин»?

0.2. В предлагаемом учебном пособии рассмотрены теоретические основы расчета и конструирования деталей и сборочных единиц (узлов) общего назначения. Изучаемые детали и узлы общего назначения делятся на три основные группы: • детали соединений (болты, шпильки, винты и др.); • механические передачи (зубчатые, червячные, винт-гайки, цепные, ременные, фрикционные и др.); • детали иузлы передач (валы, подшипники, муфты и др.). Детали и узлы, которые встречаются только в специальных типах машин, называют деталями и узлами специального назначения (клапаны, поршни, шатуны, шпиндели станков и т. п.); их изучают в специальных курсах («Двигатели внутреннего сгорания», «Металлорежущие станки» и т. д.). С учетом ранее изученных общетехнических дисциплин дайте определение, что такое деталь.

0.3. Машина — механическое устройство, предназначенное для выполнения требуемой полезной работы, связанной с процессом производства или транспортирования или же с процессом преобразования энергии, или информации. Машину собирают из механизмов, деталей и узлов. Из ответа на вопрос, поставленный в шаге 0.2 (см. стр. 17), Вы знаете, что называется деталью. Механизмом называется система подвижно соединенных тел, предназначенная для преобразования движения одного или нескольких тел в целесообразные движения других тел (например, кривошипно-ползунный механизм, механические передачи и т. п.). Узел — сборочная единица, которую можно собирать отдельно от изделия в целом, выполняющая определенную функцию в изделиях одного назначе-ния только совместно с другими составными частями изделия (муфты, подшипники качения и др.).

По характеру рабочего процесса и назначению машины можно разделить на три класса: I класс — машины-двигатели, преобразующие тот или иной вид энергии в механическую работу (двигатели внутреннего сгорания, турбины и др.); II класс — машины-преобразователи (генераторы), преобразующие механическую энергию (полученную от машины-двигателя) в другой вид энергий (например, электрические машины — генераторы тока); III класс — машины-орудия (рабочие машины), использующие механическую энергию, получаемую от машины-двигателя, для выполнения технологического процесса, связанного с изменением свойств, состояния и формы обрабатываемого объекта (металлообрабатывающие станки, сельскохозяйственные машины и др.), а также машины, предназначенные для выполнения транспортных операций (конвейеры, подъемные краны, насосы и т. д.). К этому же классу можно отнести машины, частично заменяющие интеллектуальную деятельность человека (например, ЭВМ). По характеру рабочего процесса и назначению, к какому классу можно отнести такие машины, как компрессор, электродвигатель, пресс? Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям При проектировании новых и модернизации старых машин, узлов и деталей необходимо учитывать новейшие достижения в области науки и техники. 0.4. Требования, предъявляемые к проектируемым машинам: • увеличение мощности при тех же габаритных размерах; • повышение скорости и производительности; • повышение коэффициента полезного действия (КПД); • автоматизация работы машин; • использование стандартных деталей и типовых узлов; • минимальная масса и низкая стоимость изготовления. Примеры реализации требований шага 0.4 в машиностроении. 1. Мощность одного электрогенератора Волховской электростанции, построенной в 1927 г., составляет 8000 кВт, Красноярской (1967 г.) — 508 000 кВт, т. е. увеличение мощности в 63 раза. 2. Сравните скорость самолетов сороковых годов со скоростью современного сверхзвукового лайнера. 3. На железнодорожном транспорте паровозы, имевшие низкий КПД, заменены тепловозами и электровозами, КПД которых во много раз выше.

4. Комплексная автоматизация становится основой организации всех отраслей народного хозяйства. Созданы заводы-автоматы по изготовлению подшипников качения; контроль технологических процессов и управление производством механизируются и автоматизируются. 5. Любая машина (механизм) состоят из стандартных деталей и узлов (болтов, винтов, муфт и т. д.), что упрошает и удешевляет изготовление. 0.5. Основными требованиями, которым должны удовлетворять детали и узлы машин, являются: • прочность (подробно см. шаг 0.6); • износостойкость (см. шаг 0.8); • жесткость (см. шаг 0.7); • теплостойкость (см. шаг 0.9); • виброустойчивость (см. шаг 0.10). Дополнительные требования: • коррозионная стойкость. Для предохранения от коррозии детали изготовляют из коррозионно-стойкой стали, цветных металлов и сплавов на их основе, биметаллов — металлических материалов, состоящих из двух слоев (например, из стали и цветного металла), а также применяют различные покрытия (анодирование, никелирование, хромирование, лужение, эмалирование и покрытие красками); • снижение массы деталей. В самолетостроении и некоторых других отраслях промышленности выполнение этого требования является одной из главных расчетно-конструкторских задач; • использование недефицитных и дешевых материалов. Это условие должно быть предметом особого внимания во всех случаях при проектировании деталей машин. Необходимо экономить цветные металлы и сплавы на их основе; • простота изготовления и технологичность деталей и узлов должны быть предметом всемерного внимания; • удобство эксплуатации. При проектировании необходимо стремиться, чтобы отдельные узлы и детали можно было снять или заменить без нарушения соединения смежных узлов. Все смазочные устройства должны работать безотказно, а уплотнения — не пропускать масла. Движущиеся детали, не заключенные в корпус машины, должны иметь ограждения для безопасности обслуживающего персонала; • транспортабельность машин, узлов и деталей, т. е. возможность и удобство, их переноски и перевозки. Например, электродвигатели и редукторы должны иметь на корпусе рым-болт, за который их поднимают при перемещении. Крупные детали, корпуса гидротурбин, статоры крупных генераторов электрического тока на месте изготовления выполняют из отдельных частей, а на месте установки собирают в одно целое; • стандартизация имеет большое экономическое значение, так как обеспечивает высокое качество продукции, взаимозаменяемость деталей и позволяет вести сборку в условиях серийного производства; • красота форм. Оформление узлов и деталей, определяющих внешние очертания машины, должно быть красивым и отвечать требованиям художественного конструирования (дизайн). Формы наружных деталей для создания привлекательного их вида разрабатывают с участием дизайнеров. Специально подбираются цвета для окраски; • экономичность конструкции определяется широким использованием стандартных и унифицированных деталей и узлов, продуманным выбором материалов, проектированием деталей с учетом технологических возможностей изготовляющего их предприятия. Перечислите требования, предъявляемые при проектировании деталей и узлов машин {запишите в конспект).

Уточните последовательность проверочного расчета.

Контрольная карточка 0.1

Ответы на вопросы 0.1. Курс «Детали машин» базируется на предметах: математика, физика, химия, технология конструкционных металлов, теоретическая механика, сопротивление материалов, взаимозаменяемость, стандартизация и технические измерения, черчение. 0.2. Деталью называют изделие из однородного материала, изготовленную без применения сборочных операций (иногда деталью называют отдельную, не подлежащую разборке элементарную часть машины, изготовленную из нескольких элементов, соединенных^сваркой, клепкой и т. п.). 0.3. По характеру рабочего процесса и назначению компрессор можно отнести ко II классу, электродвигатель к I, пресс к III классу. 0.5. Прочность деталей, жесткость, долговечность, теплостойкость, виброустойчивость, коррозионная стойкость, снижение массы деталей, использование недефицитных материалов, удобство изготовления и технологичность конструкции, удобство в эксплуатации, транспортабельность детали, эстетичность и экономичность. 0.6. Под прочностью понимают способность материала детали в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия (сопротивляться разрушению или возникновению пластических деформаций под действием приложенных к ней нагрузок). 0.7. Условие жесткости детали: возникающие (рабочие) упругие перемещения (прогибы, углы поворота поперечных сечений и т. д.) в деталях под действием рабочих нагрузок должны быть меньше или равны допускаемым. 0.8. Износ — изменение размеров, формы, массы или состояния поверхности деталей вследствие разрушения (изнашивания) поверхностного слоя при трении. Хорошее смазывание, увеличение твердости, применение покрытий, правильный выбор материалов сопряженной пары и другие меры уменьшают изнашивание.

0.9. Понизится несущая способность детали, возможно появление остаточных деформаций и т. п.; нарушится жидкостный режим смазывания и усилится изнашивание деталей; уменьшатся зазоры в сопряженных трущихся деталях, в связи с чем возможно заклинивание деталей, а следовательно, выход их из строя, снижение точности. 0.10. В металлорежущих станках вибрации снижают точность обработки и ухудшают качество поверхности обрабатываемых деталей. 0.12. По формуле (0.4) определяют рабочее напряжение растяжения, возникающее в круглом стержне, и, сравнивая его с допускаемым напря-. жением для данного материала, делают заключение о прочности. Для известных размеров детали (по рассчитанному стр) подобрать по таблице материал. Формула (0.4) — для проверочного расчета. 0.13. Предельное напряжение (предел выносливости) зависит от материала детали, типа напряженного состояния и характера изменения напряжений во времени. Предел выносливости также зависит от конструктивной формы детали, ее размеров, агрессивности среды и т. д. (состояние поверхности, упрочняющей обработки). При возникновении в детали напряжений, переменных во времени. 0.14. Для стальных отливок (второй случай нагружения): [s] = 1,7 ÷ 2,2 (см. табл. 0.1). 0.15. При выборе материала для проектируемой детали обычно исходят из следующих основных требований: • эксплуатационных — материал должен удовлетворять условиям работы детали; • технологических — материал должен удовлетворять возможности изготовления детали при выбранном технологическом процессе; • экономических — материал должен быть выгодным с точки зрения стоимости детали.

ЧАСТЬ I МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Глава 1 ОБЩИЕ СВЕДЕНИЯ О ПЕРЕДАЧАХ

Контрольная карточка 1.2

§ 4. Механизмы преобразования одного вида движения в другой (общие сведения) В данном учебнике «Детали машин» в пределах учебной программы рассматриваются рычажные, кулачковые и храповые механизмы: назначение, принцип работы, устройство, область применения. Подробно тема § 4 изучается в курсе «Теория механизмов и машин». Рычажные механизмы. Рычажные механизмы предназначены для преобразования одного вида движения в другое, колебательное вдоль или вокруг оси. Наиболее распространенные рычажные механизмы — шарнирный четырехзвенный, кривошип-но-ползунный и кулисный.

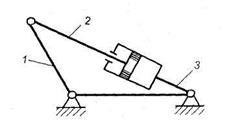

Шарнирный четырехзвенный механизм (рис. 1.10) состоит из кривошипа 7, шатуна 2 и коромысла 3. В зависимости от соотношения длин рычагов 1, 2, 3 механизм и его звенья будут выполнять разные функции. Механизм, изображенный на рис. 1.10, со звеном 1, наиболее коротким из всех, называется однокривошипным. При вращении кривошипа. 1 вокруг оси О, коромысло 3 совершает колебательное движение вокруг оси О2, шатун 2 совершает сложное плоскопараллельное движение. Кривошипно-ползунный механизм получают из шарнирного четырехзвен-ника при замене коромысла 3 ползуном 3 (рис. 1.11). При этом вращение кривошипа 1, ползун 3 совершает колебательное прямолинейное движение вдоль направляющей ползуна. В двигателях внутреннего сгорания, таким ползуном, является поршень, а направляющей — цилиндр. Кулисные механизмы служат для преобразования равномерно-вращательного движения кривошипа в качательное движение кулисы или неравномерное прямолинейное колебательное (возвратно-поступательное) движение ползуна. Кулисные механизмы используются в строгальных станках, когда рабочий ход (снятие стружки) происходит медленно, а нерабочий ход (возвращение резца) — быстро. На рис. 1.12 показана схема кулисного механизма с входным поршнем на шатуне. Такая схема используется в механизмах гидронасосов ротационного типа с вращающимися лопастями, а также в различных гидро- или пневмоприводах механизма с входным поршнем 3 на шатуне, скользящем в качающемся (или вращающемся) цилиндре.

Рис. 1.10. Шарнирный четырехзвенный механизм: 1 — кривошип; 2 — шатун; 3 — коромысло

Рис. 1.11. Кривошипно-шатунный механизм: 1 — кривошип; 2 — шатун; 3 — ползун

Рис. 1.12. Кулисный механизм: / — кривошип; 2 — шатун; 3 — поршень

Кулачковые механизмы. Кулачковые механизмы предназначены для преобразования вращательного движения ведущего звена (кулачка) в заведомо заданный закон возвратно-поступательного движения ведомого звена (толкателя). Широко применяются кулачковые механизмы в швейных машинах, двигателях внутреннего сгорания, автоматах и позволяют получить заведомо заданный закон движения толкателя, а также обеспечить временные остановы ведомого звена при непрерывном движении ведущего. На рис. 1.13 приведены плоские кулачковые механизмы. Кулачковый механизм состоит из трех звеньев: кулачка /, толкателя 2 и стойки (опоры) 3. Для уменьшения трения в кулачковый механизм вводится ролик. Ведущим звеном в кулачковом механизме является кулачок. Кулачок может совершать как вращательное движение, так и поступательное. Движение ведомого звена — толкателя — может быть поступательным и вращательным.

Рис. 1.13. Кулачковые механизмы: / — кулачок; 2 — толкатель; 3 — стойка (опора) Недостатки кулачковых механизмов: высокие удельные давления, повышенный износ звеньев механизма, необходимость обеспечения замыкания звеньев, что приводит к дополнительным нагрузкам на звенья и к усложнению конструкции. Храповые механизмы.

Храповые механизмы относятся к механизмам прерывистого действия, которые обеспечивают движения ведомого звена в одном направлении с периодическими остановками. Конструктивно храповые механизмы делятся на нереверсивные с внутренним зацеплением и с храповым колесом, а также реверсивные в виде зубчатой рейки. Нереверсивный храповый механизм с внутренним зацеплением (рис. 1.14).Ведущим звеном может быть как храповое колесо внутреннего зацепления /, соединенное с зубчатым колесом внешнего зацепления, так и втулка 4 с закрепленной на ней собачкой 3, подпружиненной к зубьям храпового колеса 1 пружиной 2.

Рис. 1.14. Нереверсивный храповый механизм с внутренним зацеплением: 1 — храповое колесо; 2 — пружина; 3 — собачка; 4 — втулка

В нереверсивных механизмах (рис. 1.15) храповое колесо выполняют в виде рейки 1 в направляющих, и тогда собачка 2 сообщает рейке с храповым зубом прерывистое прямолинейное движение. В этом случае предусматривает устройство, которое возвращает рейку в начальное положение.

Рис. 1.15.Нереверсивный храповый механизм: Рис. 1.16. Реверсивный храповый механизм: 1 — рейка; 2 — собачка 1- храповик; 2 — ведущий рычаг; 3 — собачка

Реверсивные храповые механизмы (рис. 1.16) имеют: храповое колесо 1 с зубьями эвольвентного профиля, а на ведущем рычаге 2 шарнирно устанавливают собачку 3, которую при необходимости реверса перебрасывают вокруг оси Ох. В машино- и приборостроении применяют храповые механизмы, в которых механизм (ведомое звено) двигается в одном направлении с периодическими остановками (металлообрабатывающие станки, задняя ведущая втулка у велосипеда и др.). Глава 2 ФРИКЦИОННЫЕ ПЕРЕДАЧИ

Общие сведения 2.1. Фрикционная передача — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и прижимаемыми один к другому. Фрикционные передачи состоят из двух катков (рис. 2.1): ведущего 1 и ведомого 2, которые прижимаются один к другому силой Fr (на рисунке — пружиной), так что сила трения Ту в месте контакта катков достаточна для передаваемой окружной силы Ft.

Рис. 2.1. Цилиндрическая фрикционная передача: 1 — ведущий каток; 2 — ведомый каток Условие работоспособности передачи: Ff≥Ft (2.1) Нарушение условия (2.1) приводит к буксованию. Один каток к другому может быть прижат: • предварительно затянутыми пружинами (в передачах, предназначен • гидроцилиндрами (при передаче больших нагрузок); • собственной массой машины или узла; • через систему рычагов с помощью перечисленных выше средств; • центробежной силой (в случае сложного движения катков в планетарных системах). Контрольная карточка 2.1

Контрольная карточка 2.2

Вариаторы

2.25. Фрикционный механизм, предназначенный для бесступенчатого регулирования передаточного числа, называют фрикционным вариатором или просто вариатором. Вариаторы выполняют в виде отдельных одноступенчатых механизмов с непосредственным касанием катков без промежуточного диска (см. рис. 2.11) или с промежуточным диском (см. рис. 2.12 и 2.13). Основная кинематическая характеристика вариатора — диапазон регулирования угловой скорости (передаточного числа) ведомого вала при постоянной угловой скорости ведущего вала:

Контрольная карточка 2.3

Ответы на вопросы 2.1. При буксовании ведомый каток 2 (см. рис. 2.1) останавливается, а зедущий 7 скользит по нему, при этом рабочие поверхности катков изнашиваются (образуются лыски). 2.2. Передача, изображенная на рис. 2.4, фрикционная с нерегулируемым передаточным числом, коническая, с пересекающимися осями валов, закрытая. 2.3. Достоинство — предохранение: от поломок недостатки — непостоянство передаточного числа и, повышенное и неравномерное изнашивание катков. 2.4. Не рекомендуется вследствие непостоянства передаточного числа. Пробуксовкой фрикционной передачи механизма привода диска (вращающего пластинку). 2.5. Ведомый каток во избежание образования лысок рекомендуют изготовлять из более износостойкого материала. 2.7. Наличием на рабочих поверхностях катков масляной пленки, невозможностью оптимизировать величину силы нажатия вследствие неравномерности передаваемой нагрузки при работе передачи. Передаточное число фрикционной передачи — отношение диаметра ведомого катка D2 к диаметру ведущего D1; u= D2/D1, (без учета проскальзывания). 2.8. Детали закрытых фрикционных передач работают в масляной ванне, поэтому сумма относительных потерь ∑Ψ этих передач меньше, чем открытых. 2.9. Усталостные трещины образуются на поверхности ведущего катка / з поверхностном слое и ведомого катка 2, за счет сил трения образуются микротрещины (рис. 2.7). При вращении катков давление масла 3 возрастает, микротрещина увеличивается, и от поверхности катка 2 откалываются частицы металла. 2.11. В качестве прижимного устройства для цилиндрической фрикционной передачи могут служить пружины, рычаги с противовесом и т. п. (на рис. 2.6 прижимное устройство показано схематично стрелкой F1, на рис. 2.1 — прижимное устройство пружинного типа). 2.14. Формула для определения диаметра ведомого катка D2: u = D2/D1, отсюда D2 = D1u. Подставим вместо D, его значение из формулы (2.7). Тогда D2 = 2аu/(1 + и). 2.15. Максимальная сила трения Ff в месте контакта катков должна быть больше передаваемой окружной силы Ft, т. е. Ff≥ Ft. 2.16. Для цилиндрической фрикционной передачи со стальными, чугунными или текстолитовыми катками. Контактные напряжения σн зависят от значений D1, D2и b. 2.18. От силы нажатия Fr. 2.19. Для цилиндрических фрикционных передач, катки которых изготовлены (или облицованы) из фибры, резины, кожи и дерева. Материал не подчиняется закону Гука. 2.22. Для конической фрикционной передачи (см. рис. 2.10) ведущий вал 1 устанавливается на подвижные подшипники, ведомый 2 на неподвижные. Для обеспечения работоспособного состояния передачи катки D1 и D2 прижимаются один к другому (нажимным делается больший каток) специальным прижимным устройством рычажного, пружинного или другого типа (на рис. 2.10 Fr — сила нажатия катков). 2.24. Зависит. Чем больше коэффициент трения /, тем меньше сила прижатия Fr и наоборот. Сила прижатия зависит от среднего диаметра ведущего катка. 2.25. Основная — диапазон регулирования. Диапазон регулирования угловой скорости ведомого катка — отношение наибольшей (максимальной) угловой скорости ведомого вала к наименьшей (минимальное) его угловой скорости, т. е. 2.26. Если малый каток вариатора переместится к центру большого (рис. 2.11), то передаточное отношение уменьшится. Лобовой вариатор — вариатор с пересекающимися валами. 2.27. При положении, осей 4 (см. рис. 2.12) промежуточных дисков 3, перпендикулярном к оси катков 1 и 2, передаточное число и = 1. Направление вращения ведомого катка по часовой стрелке. На рис. 2.5 показан вариатор с соосными валами. 2.28. Диаметр промежуточного диска 3 (см. рис. 2.13) не влияет на передаточное число. Доказательство: uо6щ = u1 u2; и1 = Rпр/R1; u2 = R2/Rnp. Отсюда По рис. 2.13 и< 1, т. е. передача повышающая. Вариатор с параллельными валами. Глава 3

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Контрольная карточка 3.1

§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

3.12. Одноступенчатая зубчатая передача состоит из двух зубчатых колес — ведущего и ведомого. Меньшее по числу зубьев из пары колес называют шестерней, а большее колесом. Термин «зубчатое колесо» является общим. Параметрам шестерни (ведущего колеса) приписывают при обозначении нечетные индексы (1, 3, 5 и т. д.), а параметрам ведомого колеса — четные (2, 4, 6 и т. д.). Зубчатое зацепление характеризуется следующими основными параметрами: da — диаметр вершин зубьев; dr — диаметр впадин зубьев; da — начальный диаметр; d — делительный диаметр; р — окружной шаг; h — высота зуба; ha — высота ножки зуба; с — радиальный зазор; b — ширина венца (длина зуба); е, — окружная ширина впадины зуба; s, — окружная толщина зуба; аш — межосевое расстояние; а — делительное межосевое расстояние; Z — число зубьев. Делительная окружность — окружность, по которой обкатывается инструмент при нарезании. Делительная окружность связана с колесом и делит зуб на головку и ножку. Основные элементы зубчатых колес представлены на рис. 3.15.

Рис. 3.15. Геометрические параметры цилиндрических зубчатых колес Модулем зубьев т называется часть диаметра делительной окружности, приходящаяся на один зуб. Модуль является основной характеристикой размеров зубьев. Для пары зацепляющихся колес модуль должен быть одинаковым. Линейную величину, в п раз меньшую окружного шага зубьев, называют окружным модулем зубьев и обозначают т:

Размеры цилиндрических прямозубых колес вычисляют по окружному модулю, который называют расчетным модулем зубчатого колеса, или просто модулем; обозначают буквой т. Модуль измеряют в миллиметрах. Модули стандартизованы (табл. 3.1). Таблица 3. 1. Стандартные значения модулей

Примечание. При назначении модулей первый ряд значений следует предпочитать второму. Контрольная карточка 3.2

Рис. 3.16 Рис. 3.17 Контрольная карточка 3.3

Рис. 3.22

Виды разрушений зубьев

3.22. Правильно спроектированная и изготовленная передача при выполнении всех правил эксплуатации не должна пере

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1591; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.201.196 (0.019 с.) |

aΨa

aΨa

(2.31)

(2.31) .

. .

.