Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Композиційні матеріали на основі полімерної матриці, армованої волокнистими наповнювачамиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Склопластики Склопластики −армовані скловолокнами композити на основі термореактивних і термопластичних зв’язувальних − є конструкційними матеріалами, що набули широкого використання в інженерній практиці. Параметри компонентів і процесів одержання композита визначають різні властивості й експлуатаційні характеристики готового матеріалу. Промисловість випускає скловолокно двох основних видів: безперервну нитку і штапельне (різане) волокно. Вихідним технологічним процесом для одержання всіх видів скловолокон є процес витяжки ниток з розплаву. Промисловість скловолокон прийняла кілька стандартів на товщину моноволокон − від: 3,8 до 13,0 мкм. Скло є аморфним матеріалом, що займає по своїх фізико-механічних властивостях проміжне положення між твердим тілом і рідиною. З однієї сторони воно не має кристалічної структури твердого тіла, з іншої − не має текучості, що проявляється в рідинах. За хімічним складом стекла мають кремнеземну основу у вигляді полімерних ланцюжків SiО2. Однак діоксид кремнію, тобто кварц, потребує високих температур для розм’якшення й витягування. Тому його необхідно модифікувати для зниження температури розм'якшення до в’язкості, що дозволяє проводити витяжку ниток, наприклад шляхом компонування хімічного складу. Високолужні композиції − вапняно-натрієві стекла, відомі під маркою А-стекол, використовуються для одержання волокон, що мають високу хімічну стійкість. Але через високий вміст лугу ці стекла мають невисокі діелектричні властивості. Гарні електроізоляційні властивості притаманні стеклам на основі низьколужних композицій − алюмоборосилікати, що одержали найменування Е-стекол. У цей час із цих стекол виготовляють більшість асортименту текстильних скловолокон. Коли потрібна особливо висока хімічна стійкість, може бути використане волокно із С-скла (нітроборосилікатного). Для створення волокон з високими міцнісними характеристиками, наприклад, для матеріалів несучих конструкцій у літако- і ракетобудуванні, використовують S-стекла (магнийалюмосилікатні). Скловолокна мають дуже високу границю міцності при розтягу, що перевищує міцність інших текстильних волокон. Питома міцність волокон − відношення міцності при розтягу до густини) перевищує аналогічну характеристику сталевого дроту. Скловолокна не горять і не підтримують горіння. Висока температура плавлення скловолокон дозволяє використати їх при високих температурах. Скловолокна не реагують з більшістю хімікатів і не руйнуються під їхнім впливом. Вони стійкі до грибків і бактерій, не сорбують вологу і не руйнуються під її впливом, зберігають свої високі міцнісні властивості в середовищі з підвищеною вологістю. Скловолокна мають низький коефіцієнт лінійного розширення і великий коефіцієнт теплопровідності, що дозволяє експлуатувати їх при підвищених температурах. Вони мають високі діелектричні властивості. Армовані композити, у яких скловолоконні пасма викладені паралельно, мають максимальну механічну міцність уздовж волокон. Таке армування використовується при одержанні матеріалів методом пултрузії й при деяких видах намотки. Одним з розповсюджених видів армування є прямокутне (перпендикулярне) посилення, тобто створення структури, у якій одна половина пасом лежить перпендикулярно інший. Максимальна міцність такого композита буде уздовж їхніх осей орієнтації, але менша, ніж у випадку односпрямованого уздовж осі армування. Поворот по черзі шарів з односпрямованим армуючим компонентом відносно переважних повздовжнього і поперечного напрямків на ±45° приводить до подальшого зменшення міцності композита в порівнянні з односпрямованими зразками. Але при цьому підвищується міцність СВКМ у напрямках ±45°. Так звані збалансовані тканини з однаковим розподілом пряжі по основі й утоку мають порівнянні, але не обов’язково однакові властивості в напрямку основи й утоку. Тканини з щільною, міцною основою й рідким утоком, що забезпечує тільки формування тканини, дають сталі результати, як при односпрямованих матеріалах. Такі композити мають максимальну міцність у напрямку орієнтації максимальної кількості орієнтованої пряжі. Склопластики, що не мають переважного напрямку армування (наприклад, СВКМ, армовані різаними волокнами), мають приблизно однакові механічні властивості у всіх напрямках (ізотропія механічних властивостей). Отримані в такий спосіб композити мають порівняно низькі механічні характеристики. Високотемпературотривкі кремнеземні, алюмокремнеземні, алюмосилікатні і кварцові наповнювачі можуть використовуватися разом з більшістю зв’язувальних. Вони легко піддаються просоченню на будь-якому традиційному обладнанні як по вертикальній, так і горизонтальній схемі. Попередньо просочені тканини із цих матеріалів легко ріжуться (як по основних напрямках, так і навскіс) при намотуванні стрічкою або ручному викладенні. Легкі тканини з великою гнучкістю зазвичай використовуються на ділянках деталі зі складними профілями. Виготовлення деталей може проводитися також різаними квадратами або литтям компаунда зі здрібнених тканин або різаних волокон. Високотемпературотривкі скловолокна звичайно використовують без обробки й без нанесення додаткових зв’язувальних. Кварцові тканини піддаються в основному хімічній обробці для поліпшення сумісності з використовуваними зв’язувальними. Такі обробки поліпшують фізичні властивості пластиків і зменшують вологопоглинання. Для підвищення сумісності з фенольними, епоксидними, поліефірними й іншими зв’язувальними використовуються стандартні промислові обробки. Боропластики Боропластики − армовані борними волокнами композити на основі термореактивних і термопластичних зв’язувальних −. є конструкційними матеріалами, використовуваними переважно в авіаційній та космічній техніці. Для боропластиків притаманні високі значення модуля пружності, втомної міцності та інших механічних властивостей, мала повзучість у напрямку орієнтації ниток (до 0,2 %), стійкість к тривалій дії води, мастильних матеріалів, атмосферних факторів. Наповнювач використовують у вигляді мононитки (Ø 90−200 мкм, σр 2500−4000 МПа, модуль пружності 280−420 ГПа), джгутів з декількох таких ниток, оплетених допоміжною скляною або полімерною нитками, а також тканин і стрічок, у яких борні нитки або джгути переплетені з іншими нитками. Борні волокна можуть бути отримані осадженням кристалічного бора з газової фази на вольфрамоі або вуглецеві волокна підчас відновлення воднем галогенідів бора за схемою:

або раскладанням диборану В2Н6 при 1000-1500 ºС. Зазвичай діаметр вольфрамового волокна 12,5 мкм; а діаметр боровольфрамових волокон – 100, 140 і 200 мм. Діаметр боровуглецевих волокон − до 120 мкм. За цим тільки приблизно 2% BCl3 розкладається з осадженням бора на основу. Непрореагований BCl3 конденсують при температурі мінус 80° С, HCl відокремлюють від H2, а водень або випускають в атмосферу, або повертають у технологічний цикл. Для одержання високоякісного волокна потрібно дуже точно дотримуватись температури у реакторі: для вольфрамової основи − 1350° С; а вуглецевого волокна − 1300-1350° С. Продуктивність діючих установок невелика – приблизно 130 гр. бору на добу. Більшість борних волокон для ВКМ випускають у вигляді безперервних ниток або матів, просочених епоксидними зв’язувальними. Безперервні бороепоксидні препреги виготовляють у вигляді стрічок або листів завширшки 0,064, 0,076, 0,152 або 0,219 м. Борні волокна, орієнтовані уздовж осі препрегів, складають звичайно близько 50% об’єму стрічок. Типова щільність укладання становить 78,7 моноволокон на 1 см. Масова частка зв’язувального складає 30−35 %. Просочені стрічки перекладаються шарами тонких скляних полотен. Це запобігає бічному злипанню при викладенні, а також дозволяє зберігати паралельне положення борних волокон при створенні ВКМ. Бороепоксидні препреги можуть зберігатися при температурі мінус 18 °С протягом декількох років без втрати властивостей. Формування панелей і профілів здійснюють методом контактного пресування при надлишковому тиску 345−586 Па. Часткове зниження міцності й твердості матеріалу відбувається за рахунок погіршення властивостей самого волокна й порушення волокна в шарах. Найчастіше використовуються композиції з орієнтацією армувальної компоненти 0 ± 45 і 90°. Базальтопластики Одним із альтернативних шляхів покращання споживчих характеристик композиційних матеріалів є використання для армування полімерів базальтових волокон. До переваг базальтових волокон, у першу чергу, належить досить проста технологія їх виробництва, доступність сировини. Базальтові волокна отримують одностадійним способом. Це дає можливість спростити технологічний процес у цілому. Базальтові волокна мають ряд переваг у порівнянні зі скляними волокнами. Як свідчать дані табл.12.1, базальтові волокна за рядом властивостей перевищують скляні волокна. Таблиця 12.1. Порівняльна характеристика скляних і базальтових волокон

Базальтові волокна більш ефективні, ніж скляні, у виготовленні нетканих армувальних матеріалів. Їх використовують у вигляді однонаправлених волокон, джгута, рулонних нетканих матеріалів, жорстких і м’яких полотен із рубаних ниток та ін. Хімічний склад скляних і базальтових волокон наведений у табл. 12.2. Відомо, що властивості мінеральних волокон в основному визначаються хімічним складом умовами формування і тепловими режимами подальших стадій виробництва, діаметром елементарного волокна, складом покриття їх поверхні. Порівняння хімічного складу скляних і базальтових волокон показує, що базальтові волокна містять компоненти, які зазвичай вводяться у склад стекол спеціального призначення. Так, додавання Al2O3 збільшує в’язкість розплаву і хімічну стійкість; FeО і Fe2O3 змінюють параметри плавлення, впливають на теплопровідність; оксиди кальцію, магнію і титану підвищують водостійкість і стійкість до агресивних середовищ. Базальтові волокна найбільш широко використовують для армуваня термореактивних полімерних матеріалів, також їх можна застосовувати замість скляних волокон при армуванні термопластичних полімерних матеріалів.

Таблиця 12.2. Склад скляних і базальтових волокон

Вуглепластики

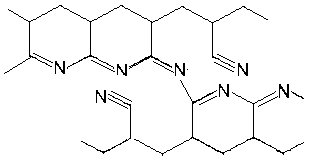

Метод піролізу вихідних органічних волокон виявився переважним в промисловому виробництві вуглецевих волокон (ВВ), ніж метод хімічного осадження піролітичного вуглецю. Потенційно застосовувані для піролізу органічні волокна повинні задовольняти наступним вимогам: - суцільність волокон повинна зберігатися на всіх стадіях виробництва ВВ; - волокна не повинні утворювати розплаву на всіх стадіях виробництва; - кількість летких у процесі піролізу повинна бути як можна малою; - атоми вуглецю в процесі піролізу повинні переважно утворювати графітові площинні структури, що визначають оптимальні властивості ВВ. Найкращі властивості мають високоорієнтовані графітизовані волокна. Основними вихідними матеріалами для виробництва ВВ є віскозні й поліакрилонітрильні (ПАН) волокна, а також пеки. Процес переробки ПАН у ВВ включає наступні стадії: - формування вихідного ПАН-волокна; - попередня витяжка; - стабілізація при 220 °С на повітрі під натягом (тобто структурна перебудова волокна, що максимально сприяє графітизації полімерного субстрату; - карбонізація при 1500°С у атмосфері інертного газу; - графітизація при 3000°С у атмосфері інертного газу. ПАН − атактичний лінійний полімер з максимальним ступенем кристалічності до 50 %. Т с цього полімеру досить висока − близько 120°С, що пов’язане з міжмолекулярною взаємодією полярних нітрильних груп. Для зменшення міжмолекулярної взаємодії в макромолекулярну структуру ПАН вводять шляхом сополімеризації інші мономерні ланки. Часто використовують співполімери 94 % акрилонітрилу з 6 % метил акрилату або з вінілацетату. Введення другого мономеру знижує температуру склування й дозволяє вести витяжку волокон у киплячій воді. Полімер розчиняють у полярному розчиннику, і прядильний розчин, пройшовши через філь’єру в осаджувальну ванну, утворює волокно. Потім волокно піддається промивці і сушці. Макромолекули ПАН утворюють щільні просторові структури фібрилярного типу, які спостерігаються і у набряклих волокнах. Вони є передумовою подальшого утворення ламелярної просторово структурованої графітової сітки унаслідок термообробки. Довжина ламелей залежить від температури осаджувальної ванни. Нижча температура приводить до збільшення щільності структури. Змінюючи швидкість формування, параметри осаджувальної ванни й швидкість прийому волокна, можна впливати на утворення надмолекулярної структури ПАН-волокон. Орієнтація фібрил може бути підвищена додатковою витяжкою волокна після осаджувальної ванни в гарячій воді, що підвищує механічні властивості волокна. Стабілізація після витяжки необхідна для запобігання релаксаційних процесів, щоб орієнтована структура волокна зберігалася після карбонізації. Підчас цього зменшується гнучкість макромолекул ПАН за рахунок внутрішньомолекулярної циклізації або міжмакромолекулярних зшивок:

Під карбонізацією розуміють звичайно процес піролізу стабілізованого ПАН-волокна, підчас якого відбувається його перетворення у вуглецеве волокно. Карбонізація проводиться в середовищі інертного газу при температурі 1000−1500 °С. Зв цієї температури з волокна видаляються майже всі елементи, за винятком вуглецю вміст якого складає 80−95 %. Терміном «графітові» позначаються вуглецеві волокна, що містять ~ 99 % вуглецю; а саме вуглецеві волокна складаються лише на з вуглецю. Одержання ВВ з віскозних волокон включає три основні стадії: низькотемпературну стабілізаційну термообробку, карбонізацію при 1300 °С і витяжку з графітизацією при 2800−3000 °С. Низькотемпературна термообробка здійснюється на повітрі при 400 °С для стабілізації надмолекулярної структури волокна перед карбонізацією. Одержання препрегів із безперервних ВВ і термопластів для ВКМ здійснюють за 4 основними процесами: - нанесенням зв’язувального з розчину; - ламінуванням плівкою; - каландруванням в розплаві; - одержанням тканин на основі ВВ і термопластичних волокон. У першому процесі безперервне ВВ пропускають через розчин термопласту з наступним випарюванням розчинника. Таким методом можуть бути отримані препреги з орієнтованих вуглецевих стрічок, а також із тканин на основі ВВ. Отримані листи препрегів можуть бути з’єднані методом пресування при підвищеній температурі. Перевагою таких препрегів є те, що вони подібні до епоксидних, але з істотно більшою життєздатністю. Недоліком є те, що частина розчинника залишається в пряжі, що призводить до нестабільності вмісту зв’язувального у ВКМ. Крім того, розчинники горючі й токсичні. Процес ламінування полягає в дублюванні матеріалу з безперервними ВВ плівкою під тиском при підвищеній температурі. Ця процедура забезпечує низьку пористість і добре контрольований вміст зв’язувального. До її недоліків слід віднести обмеження розміру матеріалу розмірами плит пресу й особливостями самої термопластичної плівки. Процес каландрування здійснюється на трьохвалкових каландрах. Розплав термопласта захоплюється в зазор між двома валками, куди одночасно надходить безперервний матеріал на основі ВВ. Остаточне формування здійснюється пропущенням через серію холодних валків з наступним розрізуванням КМ на шматки потрібної довжини. Тканини на основі ВВ із включенням, наприклад, поліпропіленових волокон фактично є аналогом препрегів. ВКМ із цієї тканини можуть бути отримані методом пресування. Перевагою їх є підвищена хімічна стійкість, контрольованість вмісту зв’язувального, а також легкість переробки. Технологія виробництва ВКМ на основі коротких (різаних) волокон з використанням термопластів багато в чому схожа з аналогічною технологією для скляних волокон. Розміри одержуваних гранул складають 6,4−12,7 мм і дорівнюють довжині волокна. Процес переробки здійснюють методом екструзії, литтям під тиском і пресуванням.

Гібридні матеріали

До гібридних відносять такі матеріали, в яких використовуються шари із двох і більше типів волокон, що підвищують ті або інші властивості матеріалу. Існує п’ять основних типів гібридних композитів: - усереднені − волокна рівномірно розподілені по всій масі композиту; - внутришньошарові − волокна в кожному шарі регулярно чергуються; - міжшарові − кожен шар композиту містить волокна одного виду; - такі, що містять окремі підсилювальні елементи (зв’язки, ребра жорсткості) і волокна різних видів; - супергібриди, тобто такі, що містять шари з органічною матрицею і металевою матрицею у вигляді фольги, що покладені в певній послідовності.

Органопластики

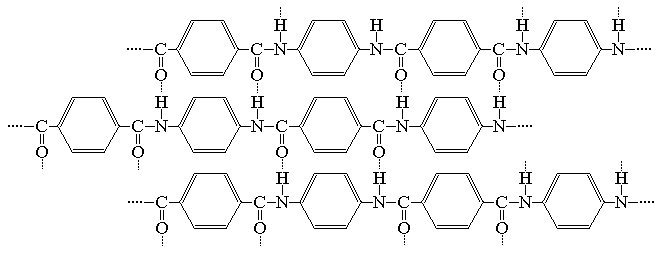

Органопластики виготовляють із застосуванням різноманітних органічних волокон і матеріалів на їх основі. Вони застосовуються в авіації, ракетобудуванні, у виробах військового призначення, спортивному спорядженні, для виготовлення різних оболонок, кабелів і канатів, армування шин і інших РТВ, для виробництва кулезахисного одягу і броні та ін. Найцінніші органопластики отримують з використанням ароматичних поліамідних (так званих арамідних) волокон. Це лінійні полімери з амідними ланками в макромолекулярному ланцюзі, що містяться переважно між двома ароматичними кільцями. Їх отримують поліконденсацією діамінів і галогенангідридів дикарбонових кислот у розчині при низькій температурі. При формуванні волокон розчин очищеного полімеру в сильній кислоті, наприклад концентрованій сірчаній, екструдується через філь’єру при температурі 51−100 °С і після проходження повітряного прошарку товщиною 5-19 мм попадає в осаджувальну ванну з холодної (0−4 °С) водою. Після ретельного промивання матеріал висушують на бобінах. Волокно з продукту поліконденсації терефталоілхлориду і п -фенілендіаміну – полі- п -фенілентерефталаміду − має назву кевлар. Це кристалізований полімер, хімічну будову і міжмолекулярну взаємодію можна зобразити так:

Макромолекулярні ланцюги орієнтовані у напрямі осей волокна і зчеплені між собою водневими зв’язками. Відмінність енергій поздовжніх ковалентних і поперечних водневих зв’язків обумовлює високу анізотропію механічних властивостей волокон кевлар. Ароматичні кільця, що надають макромолекулам високу жорсткість, також сприяють орієнтації макромолекул, у результаті чого виникають протяжні щільні міцелярні структури. Це зменшує дефектність і визначає високу міцність волокон. Наявність ароматичних кілець у структурі макромолекул обумовлює також високу хімічну стабільність волокна. Кристалічна природа полімеру забезпечує високу термічну стабільність волокна. Волокно кевлар не перетерплює при нагріванні значних ентропійних змін аж до розкладання при високій температурі. Він має меншу пластичність при відносно високих температурах і істотно меншу крихкість, ніж більшість сітчастих полімерів. Кевлар випускається у вигляді пряжі, ровінга й тканин. Властивості одновісно-орієнтованих листових композитів на основі волокна кевлар і різних епоксидних зв’язувальних можуть сильно змінюватися залежно від вибору зв’язувального й умов формування. Найчастіше це волокно застосовують для виготовлення резервуарів, здатних витримувати значні внутрішні тиски. ВКМ на основі кевлара виготовляють переважно методом намотки з використанням епоксидних зв’язувальних. Текстоліти з текстильних матеріалів на основі кевлара виготовляють на епоксидних або поліефірних зв’язувальних. Композиційні матеріали на основі волокна кевлар мають досить низькі зсувні характеристики. Ця проблема вирішується включенням до складу ВКМ інших волокон, наприклад, вуглецевих, тобто шляхом створення гібридних композитів. Арамідні й вуглецеві волокна звичайно добре сполучаються в матеріалі завдяки близьким значенням коефіцієнтів лінійного розширення. Використання арамідних волокон у гібридних композитах з вуглецевими волокнами поліпшує ударну в’язкість ВКМ у порівнянні з вуглепластиками, при деякому зниженні міцності й твердості.

ЛІТЕРАТУРА 1. Липатов, Ю.С. Физико-химия наполненных полимеров. – К.: Наукова думка, 1967. – 231 с. 2. Кулезнев, В.Н. Основы технологии переработки пластмасс / Под ред. В.Н. Кулезнева и В.К. Гусева. – М.: Химия, 1995. – 526 с. 3. Гуль, В.Е. Прочность полимеров. – М.-Л.: Химия, 1964. – 228 с. 4. Любин, Дж. Справочник по композиционным материалам: в 2-х кн. / Под ред. Дж. Любина; Пер. с англ. А.Б. Геллера, М.М. Гельмонта; Под ред. Б.Э. Геллера. - М.: Машиностроение, 1998. − 448 с. 5. Кулезнев, В.Н. Основы технологии переработки пластмасс. / Под ред. В.Н. Кулезнёва и В.К. Гусева: − М.: Химия, 2006. − 726 с. 6. Пахаренко, В.А. Переработка полимерных композиционных материалов. / В.А. Пахаренко, Р.А. Яковлева, А.В. Пахаренко. − К.: Изд. комп. «Воля», 2006. − 552 с. 7. Суберляк, О.В. Технологія переробки полімерних та композиційних матеріалів. Підручник. / О.В. Суберляк, П.І. Баштанік − Львів: Видавництво ”Растр-7”, 2007. − 376 с. 8. Адаменко, Н.А. Конструкционные полимерные композиты: Учеб. пособие / Н.А. Адаменко, А.Ф. Фетисов, Г.В.Агафонова. – Волгоград: ВГТУ, 2010. – 99 с. 9. Буланов, И.М. Технология ракетних и аэрокосмических конструкцій из композиционных материалов: Учеб. для вузов / И.М. Буланов, В.В. Воробей. – М.: Изд-во МГТУ им. Н.Э.Баумана, 1998. – 516 с. 10. Тагер, А.А. Физикохимия полимеров /А.А. Тагер. – Изд. 4-е, перер. и дополн. – М.: Научный мир, 2007. – 576 с.

ЗМІСТ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 682; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.111.44 (0.032 с.) |

.

.