Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Змішання компонентів полімерних композиційСодержание книги

Поиск на нашем сайте

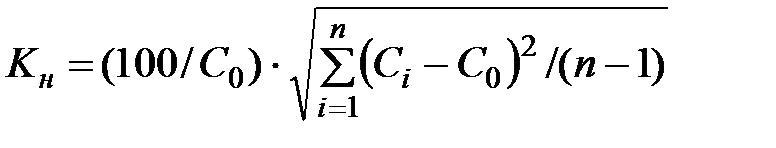

Змішанням називається процес, що зменшує композиційну неоднорідність полімерних матеріалів, оскільки механічні, фізичні й хімічні властивості, а також зовнішній вигляд виробів істотно залежать від їхньої композиційної однорідності. При готуванні сумішей звичайно розрізняють два основних процеси - змішання й диспергування, які практично здійснюються майже одночасно. Для характеристики змішання вводять поняття однорідності суміші й розмірів складових її частинок. Простим змішанням називається процес, у результаті якого збільшується рівномірність розподілу часток у суміші без зменшення їхнього вихідного розміру. У процесі простого змішання ентропія суміші збільшується й досягає максимуму при встановленні статистичного безпорядку в розташуванні часток. На практиці визначають, однак, не ентропію суміші, а ті імовірнісні критерії, які можна безпосередньо виміряти, наприклад дисперсію (варіацію) концентрації того або іншого компонента по об’єму суміші. Змішанням з диспергуванням називається процес, у результаті якого відбувається зменшення розмірів частинок до граничних і збільшення поверхні поділу фаз, а також зростання однорідності складу системи. Для визначення однорідності суміші використовують коефіцієнт неоднорідності:

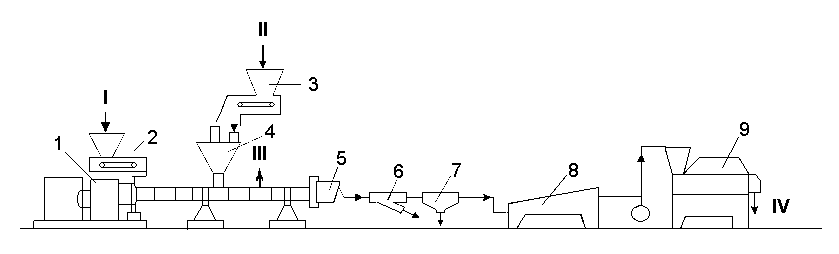

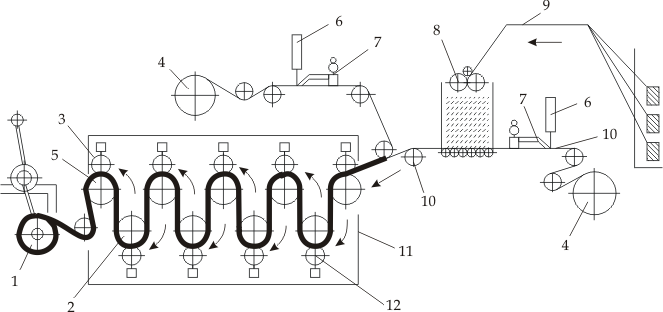

де Одержання наповнених композицій безперервним змішанням. Для одержання наповнених термопластів найбільш поширеним є метод введення наповнювача в розплав полімеру безпосередньо в екструдері. Скловолокно в екструдер можна вводити у вигляді ровінгу або різаного штапельного волокна. При цьому у двохчерв’ячних машинах досягається краща гомогенізація суміші. З метою зменшення зношування черв’яків і циліндра екструдера волокно вводять у зону розплаву, у якій воно відразу обволікається розплавленим полімером. На рис.10.5 наведена технологічна схема установки для введення в розплав полімеру різаного скловолокна. У зону завантаження екструдера 1 стрічковим дозатором 2 з бункера завантажуються гранули термопластичного полімеру, що пластикується в екструдері. Різане волокно довжиною 6-8 мм із бункера дозатором 3 і вертикальним черв’яком, встановленим у завантажувальному бункері, завантажується в зону гомогенізації, у якій воно просочується розплавом. Середня довжина волокна у отримуваному грануляті від 0,1 до 1,0 мм. Екструдер має одну або дві зони дегазації летких компонентів. Після дегазації гомогенна суміш надходить у гранулятор 5. Гранули відокремлюються від води у водовіддільнику 7 і на віброситі 8, і потім надходять у сушарку з киплячим шаром 9, після чого пневмотранспортом вони подаються в цех на впакування.

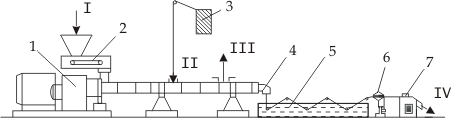

На рис. 10.6 показана технологічна схема установки для одержання термопластів, армованих скловолокном шляхом введення у двочерв’ячний екструдер ровінгу з подальшою стренговою грануляцією. Ровінг змотується з бобін, установлених над екструдером. Нитки ровінгу вручну заправляють через дегазаційний патрубок черв’яка, а потім бобіни розмотуються за рахунок натягу ниток. Ровінг уводять у розплав у зону гомогенізації. Здрібнювання волокна в екструдері здійснюється лівозахідними елементами черв’яків. Після дегазації суміш гранулюється. Стренги охолоджуються у водяній ванні й ріжуться фрезою на гранули розміром 2×2 мм. Вологі гранули сушать у киплячому шарі гарячим повітрям до залишкової вологості 0,5 % (мас) і направляють на впакування. Довжина волокна в отриманих таким методом гранулах відповідає довжині гранул.

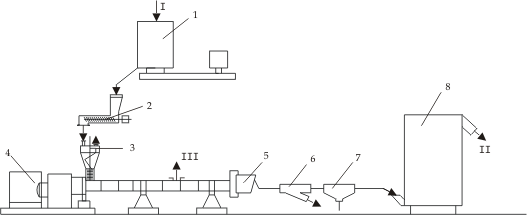

З метою зниження вартості термопластів і поліпшення фізико-механічних властивостей їх наповнюють крейдою, каоліном, тальком та іншими мінеральними наповнювачами. Вміст наповнювача може становити до 60% від маси полімеру. Наповнення здійснюється у двохчерв’ячних екструдерах. Суміш термопластів з наповнювачем і різними добавками (стабілізаторами, барвниками й т.д.) одержують попередньо у швидкісному змішувачі, або готують безпосередньо в завантажувальному бункері екструдера, оснащеному пермішувальним пристроєм. Суміш дозується в екструдер вертикальним черв’яком-живильником. Наповнювачі, що мають абразивну дію, уводять в екструдер безпосередньо в пластикований розплав полімеру (як і рубане скловолокно). Технологічна схема установки для одержання гранул поліпропілену, наповненого крейдою, каоліном або тальком від 20 до 60% мас показана на рис.10.7. Попереднє змішання поліпропілену з наповнювачем й іншими компонентами відбувається у швидкісному змішувачі безперервної дії 1. Отримана суміш надходить у бункер черв’ячного дозатора 2, що подає її в завантажувальний бункер екструдера, обладнаний вертикальним черв’яком-живильником 3, за допомогою якого суміш подається в екструдер. В екструдері відбувається додаткове перемішування суміші, диспергування наповнювачів і пластикація полімерної матриці. У процесі змішання з матеріалу виділяються леткі компоненти, які видаляються через дегазаційний патрубок. На виході з екструдера наповнений розплав гранулюється в грануляторі 5. Гранули відокремлюються від води у водовіллільнику 7, і потім сушаться гарячим повітрям у сушарці 8.

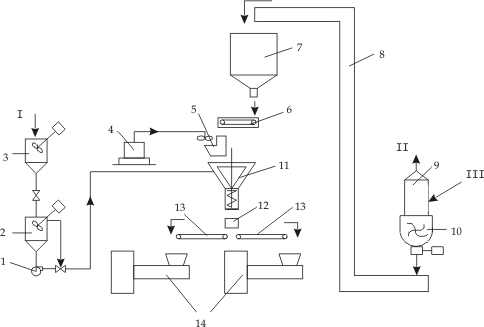

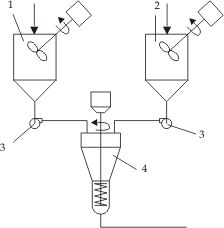

Технологічна схема безперервного процесу одержання склонаповнених композицій на основі реактопластів показана на рис.10.8. При безперервному змішуванні в змішувачі зі зведеним потоком сухі компоненти подаються стрічковими ваговими дозаторами, волокнистий армуючий матеріал − рубальною машиною з регульованою продуктивністю, а рідини − дозуючими насосами.

Очевидно, що така установка повинна бути забезпечена спеціальною системою керування для точного регулювання подачі всіх речовин, і не може використатися при частих змінах продуктивності або співвідношення компонентів. Практично не існує дійсно безперервних процесів, у яких всі вихідні компоненти подавалися б роздільно. Каталізатори, антиадгезійні змащення, загусники й пігменти звичайно вводять попередньо в той або інший з основних компонентів у змішувачах періодичної дії. Безперервний процес одержання ЛФМ звичайно складається із двох стадій: - одержання пастоподібної суміші смоли з добавками для виробництва ЛФМ; - суміщення пастоподібної композиції з волокном. Схема технологічного процесу безперервного змішання пастоподібної суміші, аналогічного зображеному на рис.10.9, і заснований на використанні вагових дозаторів для сухих компонентів і дозуючих насосів для рідин надана на рис. 9.

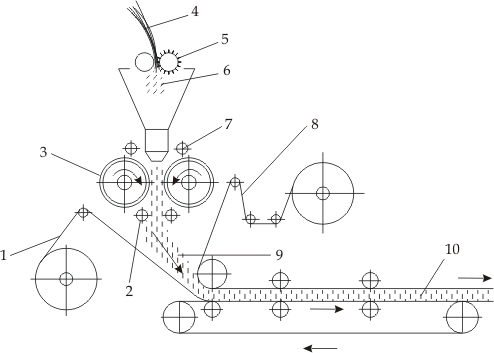

У цьому процесі застосовуються дві змішувальні ємності, в одну з яких завантажують суміш загусника з компонентом композиції, що не густіє, наприклад, з розчином добавки для зниження усадки. В іншу ємність подають основну смолу й відповідну кількість основних інгредієнтів. Після перемішування в змішувачі 4 матеріал через статичний змішувач надходить у заданому співвідношенні в дозуючий вузол машини для одержання ЛФМ. Для безперервної роботи цієї машини застосовують два комплекти ємностей 1 й 2. У цей час застосовуються три основних різновиди машин для одержання ЛФМ: стандартних; з підвищеним вмістом скловолокнистого наповнювача; листових формувальних композицій з діагональним переплетенням волокон. Машини для виготовлення стандартних ЛФМ мають багато модифікацій, принцип дії яких однаковий. Дві поліетиленових стрічки безперервно покриваються пастою смоли, а армувальне волокно безупинно рубається й осідає на одній з покритих пастою плівок (рис.10.10).

Плівки пропускаються разом через ряд валків таким чином, щоб рубане волокно опинилося між ними й просочилося пастоподібною смолою. Одержуваний матеріал намотується на примальний валок 1.

Машини для виготовлення ЛФМ с підвищеним вмістом наповнювача (рис. 10.11). Пастоподібна смола перебуває між двома обертовими назустріч один одному просочувальними валками 3. Волокно 4 рубається, попадає безпосередньо в пасту й перемішується з нею під дією валків. Отримана композиція проходить між валками, наноситься на поверхню поліетиленової плівки 1, одночасно покривається другою плівкою 8 й пропускається крізь стрічково-роликовий конвеєр, де товщина матеріалу регулюється зміною положення роликів і швидкості стрічки. На цих машинах можна одержувати листи товщиною до 51 мм і змінювати продуктивність. З іншого боку, на них не можна збільшити міцність матеріалу ні підвищенням вмісту волокна, ні введенням орієнтованого волокна. Перед переробкою у вироби ЛФМ підлягають дозріванню. Дозрівання – це витримка після компаундування, протягом якого матеріал переходить у придатний для формування, не липкий і зручний у поводженні стан. Тривалість дозрівання залежить від типу і кількості використовуваного загусника, що, у свою чергу, визначається умовами змішання і періодом, протягом якого композиція повинна залишатися у здатному до формування стані. Цей період може змінюватися від 24 годин до 7 діб. Періодичний процес одержання ВКМ і пастоподібної суміші смоли для виробництва ЛФМ. ВКМ загального призначення складається з наступних операцій: - завантаження у однолопатевий змішувач смоли, затверджувача, антіадгезійного змащення й барвника з подальшим перемішуванням 10 хв.; - додавання 50 % наповнювача й перемішування 5 хв.; - перенесення замісу у змішувач з двохлопатевою мішалкою; - додавання решти наповнювача і перемішування 10 хв.; - введення армувального матеріалу і перемішування 5 хв.; - перенесення композиції в герметичний контейнер для запобігання втрати мономера; - витримка 4 години при 25°С (дозрівання композиції). Якщо утворена композиція є густою, то готову суміш потрібно переробляти екструзією або каландруванням відразу ж після вивантаження зі змішувача. У противному випадку необхідна для формування в’язкість буде досягнута поза формуючим інструментом. Перша стадія періодичного процесу одержання пастоподібної суміші смоли з добавками для виробництва ЛФМ практично така ж, як і при одержанні ВКП, з тією різницею, що в ЛФМ завжди вводять загусник. При використанні швидкодіючого загусника порція переміщуваного матеріалу повинна бути розрахована на не більш ніж 1 годину роботи формувальної машини (до 900 кг пасти). Періодичний процес одержання пасти із смоли и наповнювача для композицій ЛФМ складається, як правило, з наступних операцій: - завантаження в однолопатевий змішувач смолі, каталізатора, антіадгезійного змащення, пігменту і добавок, що знижують об’ємну усадку й шорсткість поверхні, і перемішування композиції не менш 10 хв.; - введення наповнювачів й перемішування 15-20 хв.; - додавання загусника і перемішування 5 хв.; - перенесення отриманої пасти в дозуючий вузол машини для одержання ЛФМ.

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 306; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.10.117 (0.007 с.) |

,

,

- концентрація диспергованої речовини в полімерній фазі при ідеальному змішанні;

- концентрація диспергованої речовини в полімерній фазі при ідеальному змішанні;  - концентрація в

- концентрація в  -тій пробі змішаної фази;

-тій пробі змішаної фази;  - кількість відібраних проб.

- кількість відібраних проб.