Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Речовини, що збільшують ударну в’язкість

Більшість синтетичних каучуків збільшують ударну міцність і подовження при розриві формувальних композицій, знижуючи, однак, їхню міцність при вигині й твердість. Аналогічно діють і деякі термопластичні домішки, що вводять у композицію для зниження усадки. Одним з основних недоліків термореактивних армованих пластмас є їхня крихкість. Тому, використання цих добавок, навіть при невеликому зменшенні крихкості, виявляється корисним у багатьох відносинах.

Складання рецептури. Вимоги до рецептури і компонентів Складання рецептури − це технологічне завдання, метою якого є одержання композиції, що може бути досить легко перероблена у виріб з необхідним комплексом властивостей. Склад композиції повинен бути підібраний таким чином, щоб забезпечити міцність, твердість, ударну в’язкість, електроізоляційні властивості, корозійну стійкість, вогнестійкість і т.д., або будь-які комбінації цих властивостей матеріалу, але насамперед і найголовніше − його технологічність. Термін «технологічність» узагальнює наявність у рецептури наступних якісних характеристик: − здатність повністю заповнювати форми складної конфігурації, у тому числі з ребрами жорсткості й т.п.; − відсутність розтріскуватися і утворювання спаїв; − гладкість поверхні й легкість відокремлювання від ґрата; − можливість завантажуватися у форму й вивантажуватися з неї, а також формуватися у заготівки механічними способами; − здатність швидко тверднути, перероблятися литтям під тиском і литтєвим пресуванням; забезпечувати як однорідність виробів по всій масі, так й ідентичність всіх деталей даного типу. Текучість композиції є функцією ступеня адсорбування смоли наповнювачем і армувальним матеріалом. Кожен сухий компонент має свою власну, характерну для даної смоли адсорбційну здатність, або впливає на динаміку висушування смоли. Наприклад, із двох стандартних наповнювачів каолін більш ніж у двоє перевершує карбонат кальцію по адсорбційній здатності. Зі збільшенням довжини волокон їхня здатність усмоктувати смолу знижується, а у підшліхтованої пряжі вона нижче, ніж у звичайного волокна. Чим сухіше композиція, тим менше її пластичність або текучість. Комбінування невеликих кількостей наповнювачів з високою абсорбційною здатністю, таких як каолін й азбест, з наповнювачем, що має низьку адсорбційну здатність, наприклад карбонатом кальцію або двоокисом кремнію, дозволяє вирішувати проблеми, пов’язані з регулюванням текучості й гомогенності.

Компаунд, що складаються з термореактивного зв’язувального, наповненого волокнистим наповнювачем називаються препрегом. Залежно від виду армувального волокнистого матеріалу розрізняють препреги на основі: тканин і паперів, матів з рубаного волокна, а також орієнтованих ниток, джгутів і стрічок. Відповідно до ГОСТ Р 50443-92, препрег - це готовій до переробки продукт попереднього просочення зв’язувальним зміцнювальних матеріалів тканої або нетканої структури. Т ермореактивна формувальна композиція, армована волокном, що не потребує додаткового сушіння, загущення або інших технологічних операцій, і готова для переробки на литтєвому пресі, називається преміксом. Формування відбувається без утворення побічних продуктів при накладенні тиску, достатньому для необхідних текучості й ущільнення матеріалу. Для виготовлення премиксів найчастіше використовують поліефірні смоли, тому що вони характеризуються низькою в’язкістю розплаву і невеликою усадкою при твердненні. Відповідно до ГОСТ Р 50443-92, премікс − це готовій до переробки продукт попереднього змішання зв’язувального й рубаних зміцнювальних волокон, отримуваний у вигляді гомогенної маси. На всі компоненти рецептур для виготовлення композиційних матеріалів накладаються певні вимоги. Смоли Масовий вміст смоли в композиції може мінятися від 18 до 50 %, але найчастіше необхідне сполучення властивостей у матеріалі досягається при 30 % вмісті смоли й при використанні наповнювачів з дуже низьким поглинанням, наприклад карбонатів кальцію. Композиція, що добре формується, може бути отримана при малому вмісті смоли. Якщо необхідне застосування наповнювача, що має дуже високою абсорбційну здатність, як то азбест, то вміст смоли буде на верхньому припустимому рівні. Наповнювачі Вміст наповнювача в композиції зворотно пропорційний кількості армувального матеріалу, необхідного для одержання виробу із заданими механічними характеристиками. При складанні електроізоляційних або вогнестійких композицій діє протилежний принцип. Для забезпечення комплексу заданих властивостей спочатку вводиться необхідна кількість наповнювача, наприклад гідрату окису алюмінію, а потім − максимально можлива в цьому випадку кількість армувального матеріалу. Вміст наповнювача 15-5 2%.

Армувальні матеріали Масовий вміст скловолокна в СКМ може коливатися в межах від 5 до 50 %. Введення волокна у кількостях менш ніж 5% не сприяє поліпшенню конструкційних властивостей ПКМ, а при додаванні понад 75% виникають труднощі при формуванні. Якщо вміст волокна не перевищує 20 %, то композиції придатні до екструдування або пресування. При великому вмісті скловолокна утворяться пухкі пружні композиції, які погано ущільнюються. При високому вмісті смоли композиції, навпаки, стають надмірно вологими і липкими. Композиції для ЛФМ звичайно містять близько 30 % рубаного скловолокна довжиною 25 мм. ЛФМ можна одержувати із вмістом армувального матеріалу не менше 18 %. У той же час застосовуються композиції, що містять до 65 % короткого волокна або до 75 % безперервного, або суміші волокон обох типів. При введенні безперервного волокна застосовуються не тільки скляні, але й інші типи волокон: вуглецеве й ара мідне. Пігменти Концентрація пігментів (до 5 %) може змінюватися в широких межах залежно від необхідної глибини забарвлення, і дуже важко вказати фактичний максимальний рівень, вище якого деякі пігменти починають поводитися як наповнювачі. Внутрішнє антиадгезійне змащення До цієї групи інгредієнтів відносяться стеарати алюмінію, кальцію і цинку, а також стеаринова кислота. Вони застосовуються в кількості від 1 до 3 %. Надлишок цих речовин може призвести до погіршення властивостей, тому їхня кількість повинна бути мінімальною. Затверджувачі Концентрація каталізатора пропорційна кількості смоли й звичайно виражається в процентах відносно останньої. Середні значення концентрації затверджувачів стандартних поліефірних смол - від 0,2 до 0,8 %. Часто застосовують комбінації перекисів, з яких одна - «пускова», тобто вступає в реакцію при менших температурах. Вміст реакційноздатних затверджувачів в композиції залежить від хімічної будови смоли і самого затверджувача. Загусники Вміст найрозповсюджуніших загусників − MgО й Mg(OH)2 − становить 1−1,5 % й 3−5 % від маси смоли відповідно. MgО швидше згущує смоли, але з Mg(OH)2 композиція залишається в прийнятному для формування стані протягом більшого часу. Добавки, що знижують об’ємну усадку Більшість добавок, що знижують об’ємну усадку (наприклад акрилові смоли, полістирол, полівинілацетат), застосовують у вигляді 30-40 %-го розчину в стиролі. Цей розчин додають у композицію в кількості 50 % від маси основної смоли. Низькомолекулярний дрібнодисперсний поліетилен звичайно вводиться безпосередньо в композицію в кількості 3-5 % від вмісту смоли. Аналіз технологічних властивостей сировини Компоненти для виробництва ПКМ як правило піддаються випробуванням з ціллю контролю якості сировини − зв’язувальних, затверджувачів й армувальних матеріалів. Допоміжні матеріали звичайно не піддаються випробуванням у зв’язку зі складністю їхнього аналізу.

В’язкість В’язкість зв’язувальних може змінюватись в залежності від наступних факторів: - зміни технологічного режиму одержання під час синтезу; - наявності домішок у складі; - умов зберігання; - зміни співвідношення вихідних компонентів. Значення в’язкості особливо важливі при просоченні армуючих структур, при одержанні намотувальних виробів, при застосуванні техніки розплавного формування і для регулювання процесу тверднення. Для визначення в’язкості використовуються капілярні й ротаційні (типу циліндр у циліндрі) віскозиметри. Будь-який процес переробки полімерів у вироби − це процес, пов’язаний з наданням форми й утворенням необхідної якості цих виробів. За невеликим винятком, для надання полімеру форми його переводять у в’язко-плинний або високоеластичний стан. Тому необхідною умовою переробки є наявність певних температурних інтервалів фізичних станів (рис. 10.1).

Фізичні перетворення в полімерах відбуваються в інтервалі Тс−Тд, а хімічні – починаючи з Тд. Більшість методів виготовлення виробів базується на переробці полімерів у в’язкоплинному стані, тому температурним інтервалом переробки буде Тт−Тд. Наприклад (°С): поліетилен: Тт = 110; Тд = 300; ∆Т = 190; поліпропілен: Тт = 170; Тд = 300; ∆Т = 130; полівінілхлорид: Тт = 165; Тд = 170; ∆Т = 5; поліамід-66: Тт = 220; Тд = 260; ∆Т = 40. Величина температурного інтервалу Тт−Тд обумовлює технологічність процесу переробки полімерів з розплаву. Полімери з вузьким температурним інтервалом в’язкоплинного стану в чистому виді практично не переробляються, тому що в цьому випадку досить складно підтримувати необхідний режим. Для переробки таких полімерів в них додають стабілізатори, які трохи підвищують Тд, і пластифікатори, які знижують Тт. Таким чином розширюється інтервал переробки. Вид і кількість стабілізаторів і пластифікаторів визначається природою полімеру, його надмолекулярною структурою й механізмом деструкції. Крім цього дуже важливе значення має в’язкість розплаву, її залежність від температури й тиску, що визначається будовою полімеру, його молекулярною масою й має нелінійний характер:

де K − коефіцієнт консистенції розплаву полімеру; n – індекс плину розплаву полімеру; Для ньютонівських рідин n = 1 й K = η; для псевдо пластичних − n < 1, для дилатантних − n > 1. Енергія активації в’язкого плину і в’язкість розплаву зв’язані залежністю:

Температурна залежність в’язкості:

Вирішуючи рівняння для двох температур за умови

Звідси можна розрахувати, до якої температури Т2 необхідно нагріти розплав полімеру, щоб одержати в’язкість η2 для забезпечення необхідної швидкості плину при переробці. Залежність в’язкості від тиску Р при

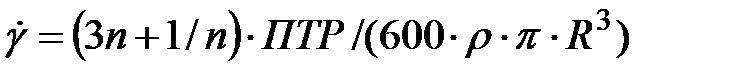

де η0 - в’язкість розплаву при атмосферному тиску; β − стала, залежна від природи полімеру й швидкості зсуву (для ПЕ − 1,2∙10-8−1,4∙10-8 Па-1; для ПС − 3,2∙10-8 Па-1). Текучість – це здатність розплаву полімеру реалізувати в’язкий плин під дією зусилля, що спричиняє напругу зсуву. Текучість адекватна величині, зворотній в’язкості розплаву полімеру. Експрес-методи визначення текучості засновані на визначенні показника текучості розплаву ПТР (г/10 хвилин) − для термопластів, і текучості за Рашигом (мм) − для реактопластів. Ці методи використовуються: - для оцінки можливості переробки полімеру у в’язкоплинному стані; - для розрахунку і конструювання устаткування й технологічного оснащення; - при виборі методу й режиму переробки полімеру. Для визначення технологічних параметрів текучість представляють у вигляді реологічної залежності:

де R - радіус каналу, через який продавлюється полімер. ПТР має бути: для виготовлення труб і кабельних покрить − від 0,3 до 1,2; для плівок, листів − від 1,0 до 4,0; для екструзії з роздувом − від 1,5 до 7,0; для ламінування − від 7 до 12; для лиття під тиском − від 0,8 до 20,0; для екструзії − від 0,3 до 12; для нанесення покриттів − 7. ПТР залежить від молекулярної маси:

де

Метод визначення текучості реактопластів за Рашигом полягає у визначенні максимально можливого шляху протікання розплаву під дією зусилля Р у конусоподібному капілярі, нагрітому до стандартизованої температури. Текучість визначається довжиною відпресованого стрижня (рис. 10.2). При визначенні текучості реактопластів за Рашигом, на відміну від ПТР, відбувається тверднення матеріалу. Тому отримана величина відносна, тому що вона істотно залежить від реакційної здатності реактопласту. Якщо довжина відпресованого стрижня від 0 до150 мм, то матеріал придатний для компресійного пресування; якщо від 90до180 мм − для литтєвого пресування.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.106.100 (0.018 с.) |

− швидкість зсуву; τ – напруження зсуву.

− швидкість зсуву; τ – напруження зсуву. ,

,

const одержимо:

const одержимо:

= const описується рівнянням:

= const описується рівнянням:

,

,

- середньочислова молекулярна маса; С и В – постійні, які залежать від будови полімеру (С) і швидкості плину (В).

- середньочислова молекулярна маса; С и В – постійні, які залежать від будови полімеру (С) і швидкості плину (В).