Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологія одержання виробів з термореактивних композиційСодержание книги

Поиск на нашем сайте

Найбільш зручною класифікацією методів формування виробів з армованих пластиків є класифікація за тиском у формуючому інструменті: без тиску, з малим (від 0,5 до 2,5 МПа), середнім (до 7 МПа) і високим (до 30 МПа) тиском. До формування без тиску варто віднести методи контактного формування (ручне викладення) і напилювання. Ущільнення матеріалу в цих методах досягається в більшості випадків вручну за допомогою накочувальних валиків, які використовуються головним чином для видалення повітря з формувального матеріалу, який ущільнюється локально. До формування з малим тиском належать методи формування за допомогою еластичної діафрагми, відцентрового формування й намотування. За цими методами в процесі формування матеріал ущільнюється по всьому об’єму виробу. Тиск при цьому, невеликий, але в деяких випадках може досягати 2,5 МПа. До формування з середнім тиском відносяться методи просочення наповнювача в замкненій формі з наступним пресуванням. Формування з високим тиском здійснюється при литті під тиском і пресуванні.

Ручне викладення і напилювання (контактне формування)

Найбільш простими способами формування виробів зі склопластиків є формування ручним укладенням і напилювання (рис. 11.2).

При формуванні ручним укладанням застосовують скловолокно у вигляді матів з рубаної склопряжі, тканини або ровінговї тканини. Смолу й каталізатор або попередньо змішують у якій-небудь ємності, після чого наносять кистю або гумовим валиком, або напилюють за допомогою спеціального розпилювача, причому змішання компонентів відбувається в момент розпилення. При формуванні напилюванням скловолокно попередньо подрібнюється на короткі відрізки й у процесі розбризкування одночасно перемішується зі смолою й каталізатором. Після того, як ця суміш попадає у форму, її ущільнюють рифленими металевими валиками. На практиці часто комбінують методи ручного укладення й напилювання, чергуючи шари напиляного здрібненого волокна із шарами тканини або тканого ровінга. Для одержання виробів «сендвічової» структури із центральним шаром іншого, навіть не полімерного матеріалу (пінопласт, фанера й т.п.), застосовуються обидва методи: ручне укладення й напилювання. Всі технологічні параметри, крім прийомів укладення волокна, в обох методах формування звичайно однакові. При виготовленні виробів зі склопластиків методом напилювання можуть використовуватися форми позитивного й негативного типу, які принципово не відрізняються від форм для методу контактно формування. Формування за допомогою еластичної діафрагми додатково ущільнює поверхня виробу, притискаючись до неї під тиском (рис. 11.3а) або під вакуумом (рис. 11.3б).

Діафрагма виготовляється з гуми й за формою близька до контурів виробу. Підчас формування під тиском виріб 2 у формі 1 покривають розподільним шаром-плівкою 3. Плита 5 із закріпленою діафрагмою 4 за допомогою струбцин 6 з’єднується з формою. При подачі стисненого повітря Р через отвір у плиті діафрагма обжимає вільну поверхню виробу, ущільнюючи його. У разі формування під вакуумом діафрагма 4 за допомогою струбцин 6 герметично закріплюється по периметру форми 1. Поверх виробу, що формується, 2 наносять розділювальний 3 і спеціальний дренажний 9 шари. По канавці 7 через уловлювач 8 з порожнини форми відкачується повітря. Діафрагма обжимає поверхню виробу, ущільнюючи його. Надлишок зв’язувального збирається в уловлювачу 8. Під вакуумом полегшується видалення повітря й летких з композиції. Дренажний шар (тканина великого плетива, пористий картон) сприяє повному видаленню летких з усієї поверхні виробу. Максимальний тиск при ущільненні склопластикової композиції під вакуумом не перевищує 0,8 ат, а за допомогою стисненого повітря – 5 ат Якщо форма з діафрагмою міститься в автоклаві, то тиск може досягати 25 ат.

Відцентрове формування

Відцентрове формування звичайно здійснюється в два етапи. Перший етап – ущільнення наповнювача на стінках обертової форми, другий – заливка зв’язувального. Зв’язувальне, залежно від діаметра (80÷120 × 5 мм) і довжини (до 6 м) труби, що формується, можна подавати або рівномірно по всій довжині форми, або з одного або двох кінців форми, звідки воно під дією відцентрових сил розтікається по всій поверхні форми. В останньому випадку швидкість подачі зв’язувального у форму, а отже, і швидкість переміщення фронту просочення уздовж осі форми повинна бути погоджена з живучістю зв’язувального. У конструктивному відношенні машини для відцентрового формування труб можуть відрізнятися системою опорного пристрою для відцентрової форми. Використовуються як рознімні по осі, так і нероз’ємні сталеві форми. Перші значно полегшують знімання виробів, але досить складні за конструкцією й в обслуговуванні. Найбільш раціональною варто вважати конструкцію форми із системою знімання (рис.11.4). Кріплення знімних фланців здійснюють тут за допомогою відцентрових затворів.

Пултрузія і намотка Пултрузія – метод виробництва конструкційних профільних виробів з одноосно-орієнтированих волокнистих пластиків безперервним способом, що є аналогією екструзії термопластів. Швидкість пултрузії лежить у межах від 4,6 до 6,1 м/хв. За одним з модифікованих методів отриманий пултрузією профіль має жолобок з однієї сторони й виступ з іншої. Відформований профіль подається назад у машину для пултрузії, де два перших витки зчіплюються разом відповідно до заданого діаметру виробу, після чого кожен наступний виток з’єднується з попереднім по спіралі до досягнення заданої довжини виробу. Зв’язувальна смола в заданій кількості подається в канавку, а виступ проходить через ємність із затверджувачем. Безперервне накладення цих двох смуг приводить до зчеплення матеріалу в єдину конструкцію. Профіль формується через керамічну голівку й затверджується струмом високої частоти. Намотка. Метод намотки є одним з найбільш перспективних методів формування виробів вз армованих пластиків, тому що він дозволяє створювати орієнтовану структуру наповнювача у виробах з урахуванням їх форми й особливостей експлуатації. Використання у якості наповнювачів джгутів, стрічок, ниток забезпечує вісоку міцність і низьку вартість виробів. Сутність методу намотки (рис. 11.5), полягає в намотуванні джгута 1, просоченого зв’язувальним, на обертову оправку 4. Для того щоб забезпечити певну орієнтацію джгута на поверхні оправки, швидкість переміщення розкладача, роль якого виконують віджимні валки 3 у ванні 2, узгоджують зі швидкістю обертання оправки 4. Вміст компонентів у системі смола−волокно регулюється також віджимними валиками. На відміну від описаного «мокрого» методу намотання, «сухий» метод полягає в намотуванні на оправку попередньо просоченого й висушеного наповнювача. Для мокрої намотки використовуються в основному поліефірні й

епоксидні зв’язувальні, а для сухого − головним чином зв’язувальні на фенольних смолах. Обов’язкова стадія процесу − тверднення намотаної на оправку заготівки. Заготівка може бути додатково ущільнена за допомогою вакуумного або надувного мішків. Термообробка зв’язувального може проводитися як у спеціальних камерах, так і за рахунок нагрівачів, розміщених на оправці. Висока міцність виробів, отриманих намотанням, досягається за рахунок орієнтованого укладання наповнювача, його високого вмісту в матеріалі виробу. При однонаправленому укладенні об’ємний вміст склоджгута може досягати 90 %, а руйнівне напруження при розтягу склопластику – 3000 МПа, у той час як для такого ж укладання склотканини об’ємний вміст наповнювача, навіть при пресуванні, не перевищує 75 %, а для склохолсту – 50 % при показнику міцності склопластику не вище 500−700 МПа (руйнівне напруження при розтягу склопластиків з неорієнтованою структурою наповнювача, отриманих методом напилювання, становить тільки 100-150 МПа). Однак метод намотки застосовується тільки для виробів оболонкового типу, причому переважно для тіл, що мають форму, обертання. Найбільше застосування метод намотки знайшов в авіа- і ракетобудуванні для формування корпусів ракет і ракетних двигунів, а також елементів фюзеляжів літаків, у хімічній промисловості для виготовлення апаратів, ємностей і трубопроводів. Вироби, отримані методом намотки, можуть мати досить великі розміри (наприклад, залізничні цистерни об’ємом 60 м3 і більше). При намотуванні ступінь ущільнення наповнювача визначається величиною контактного тиску, що залежить від натягу волокна, геометричної форми виробу й твердості оправки. Величина рекомендованого за технологією натягу повинна становити 30−50 % від показника міцності матеріалу наповнювача. При намотуванні наповнювача з більшим натягом під впливом розтяжних навантажень у ньому можуть відбуватися деякі зміни, зокрема, при натягу крученої нитки зменшується її діаметр, при натягу тканої стрічки зменшується її ширина за рахунок розпрямлення ниток основи. Істотним фактором, що визначає стабільність властивостей одержуваних структур при намотуванні, є температура. Коливання температури змінює в’язкість зв’язувального, що, у свою чергу, може викликати коливання ступеня ущільнення наповнювача. Зменшення в’язкості зі збільшенням температури дозволяє поліпшити стабільність ущільнення наповнювача і якість його просочення, однак це зменшення має певну межу, обумовлену життєздатністю зв’язувального. При сухому формуванні важливою є якість попереднього просочення наповнювача в просочувально-сушильному агрегаті. При мокрому формуванні точність витримки заданого співвідношення компонентів залежить від методу введення зв’язувального. Ущільнення матеріалу склопластикового виробу, крім натягу, досягається за допомогою спеціального накочувального ролика. У цьому випадку контактний тиск, вимірюваний зусиллям, що передається на оправлення одиницею довжини склонитки або джгута, становить 0,05−0,15 МПа. Додаткове ущільнення щодо простих за формою виробів може здійснюватися при спіральному намотуванні металевих або пластмасових стрічок з натягом. Метод намотання в поєднанні з іншими методами (наприклад, пресуванням) доцільно використовувати для формування виробів складних контурів. Так, при виготовленні корпуса човна на оправку зі спеціально розрахованим твірним профілем намотується просочений матеріал, після чого заготівку розрізають по твірній і кожну половину по черзі поміщають у прес-форму. Показник міцності матеріалу корпуса готового човна після пресування досягає 1200 МПа при об’ємному вмісті скловолокнистого наповнювача до 80 %. Формування оболонкових виробів, що мають увігнуті зовнішні поверхні (наприклад, днища), може проводитися на надувній опуклій оправці з наступним обпресуванням її у твердій формі по зовнішньому контуру. Особливу увагу при намотуванні оболонок подвійної кривизни варто приділяти точності укладання скловолокнистих ниток на поверхні форми. Як відомо, рівноважне положення ниток збігається з геодезичними лініями, тобто лініями, що з’єднують найкоротшою відстанню будь-які дві точки поверхні. Однак вести намотування по геодезичних лініях не завжди доцільно з погляду забезпечення фізико-механічних властивостей матеріалу виробів. Необхідне відхилення від геодезичних ліній при намотуванні скловолокна може бути досягнуте завдяки тертю між ниткою й поверхнею форми або шарами намотаного матеріалу. При формуванні тонкостінних (до 1,5 мм) оболонок на відносно нежорстких оправках контактний тиск звичайно не перевищує 0,5 МПа. Формування товстостінних оболонок сухим методом на твердих оправках вимагає, щоб величина контактних тисків була близько 1,5 МПа. У виробництві труб метод намотки дозволяє повністю механізувати технологічний процес і зробити його безперервним. Труби оттак мають гладку внутрішню поверхню, характеризуються високими міцносними показниками. Однак герметичність їх значно менша, ніж труб, отриманих методом відцентрового формування. Для усунення цього недоліку при формуванні звичайно застосовують різні додаткові методи ущільнення стінки труби: намотання стрічок з різних матеріалів, обпресування в прес-формах та ін.. В останньому випадку доцільно використовувати надувну оправку, що забезпечує ущільнення внутрішніх шарів труби). Найраціональніше проблема герметичності вирішується виготовленням біпластмасових труб, у яких зовнішній шар зі склопластику несе силове навантаження, а внутрішній шар з термопластичного матеріалу (наприклад, з полівінілхлориду) забезпечує необхідну герметичність і високу хімічну стійкість труби. Останнім часом так саме роблять не тільки труби, але й різну хімічну апаратуру. Перспективним є метод намотки джгута на тонкостінну оболонку з термопласта, отриману методом екструзії рукава з наступним його роздувом.

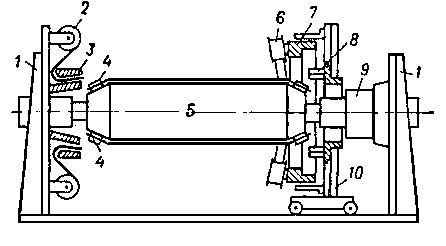

Конструкції намотувальних верстатів досить різноманітні (рис. 11.6). Найпростіші за будовою (рис. 11.6а) − верстати з обертовою оправкою і поступально рухомим розкладачем, з якого наповнювач подається на оправку. У верстатах планетарного типу (рис. 11.6б) розкладач обертається в площині, що майже збігається з віссю оправки, що обертається зазвичай з дуже малою швидкістю. У великих верстатах такого типу розкладач іноді рухається по замкненій напрямній. У верстатах третього типу, застосовуваних звичайно для формування невеликих виробів, оправка обертається у двох площинах (рис. 11.6в). У цьому випадку розкладач нерухомий. Ці машини можуть бути також використані для одержання високоміцних скловолокнистих листових матеріалів на основі безперервного волокна. Найпростіший спосіб одержання ЛФМ з діагональним переплетенням волокон полягає в пропущенні волокна через ванну зі смолою з подальшим намотанням його на оправку за заданою схемою. Після досягнення необхідної товщини (≤ 9,6 мм на оправці діаметром 762 мм) матеріал обмотують захисною плівкою, зрізують із оправки й розрівнюють для зберігання й дозрівання. Для додання заданих властивостей матеріалу в різних напрямках змінюють кут нахилу волокна при намотуванні (переважно він становить 85°), а для збільшення міцності в поперечному напрямку додають коротке рубане волокно (до 60% від загальної кількості волокна). Для виробництва циліндричних оболонок, армованих джгутами і стрічками застосовуються установки періодичної й безперервної дії. У перших оправка нерухома, а розкладач рухається по спіралі, у других установках оправка рухається поступально, а розкладач − у кільцевому напрямку, по окружності. На рис.11.7 показана принципова схема періодичного формування оболонок при обертанні оправки між трьома валиками. Контактний тиск формування визначається вагою оправки, а також зусиллям, переданим на верхній рухомий притискний валик. Опорні валики оснащені підігрівом. Зв’язувальне затверджується в термокамері, куди поміщається оправка з намотаною і ущільненою трубою. У випадку більших габаритів виробів, коли довжина виробу, що формується, перевищує ширину полотна армувального матеріалу, при намотуванні наповнювача утворюються стики. Для того, щоб стики не спричиняли виникнення послаблених перерізів, одночасно варто намотувати не один, а два або більше шарів з рознесеними по шарах стиками. При намотуванні одного шару, складеного з двох або більше полотнищ, вплив стиків може бути зменшений, якщо вести намотування з невеликим відхиленням від окружного напрямку. Тоді місця стиків не накладаються один на іншій. Це досягається за рахунок того, що привод верстата забезпечує, крім обертання оправки, її зворотно-поступальне переміщення уздовж осі на 5−10 мм.

При формуванні циліндричних склопластикових оболонок може застосовуватися і поздовжнє армування, коли джгут або стрічки розташовуються уздовж твірної. Таке армування звичайно забезпечує необхідну міцність оболонки в осьовому напрямку, однак іноді може мати й технологічне значення (наприклад, при безперервному виробництві труб дозволяє переміщати ще незатверджену трубу по оправці). Циліндричні великогабаритні оболонки з повздошно-поперечним армуванням кордними стрічками виготовлюються на установці, схема якої представлена на рис. 11.8. На оправку 5, закріплену в центрах стійок 1, укладаються поздовжні стрічки з котушки 2 за допомогою захватів 8, установлених на рухомій каретці 10, і напрямних 3. Поздовжні стрічки фіксуються по кінцях оправка затискачами 4. Потім з обертової планшайби 7, установленої на каретці 10, здійснюється радіальне

намотування скловолокнистої стрічки з котушки 6. Кінці стрічки, так само як і при поздовжнім армуванні, фіксуються по кінцях форми. За допомогою механізму 9 оправка повертається на деякий кут, і цикл повторюється. Поворот оправка необхідний для того, щоб уникнути впливу стиків подовжньо покладених стрічок на якість одержуваної оболонки. Співвідношення й загальна кількість поздовжньої й поперечної арматур може варіюватися в широких межах і залежить від необхідних міцнісних характеристик виробу. Установки вертикального типу призначені для виробництва труб (рис. 11.9). Вони дозволяють спростити просочення наповнювача зв’язувальним й виключити деформацію оправки під впливом її власної ваги. При формуванні труби на цій установці комбінується спіральне перехресне намотування склострічки й джгутів з поздовжнім укладанням останніх. При безперервному процесі намотування здійснюється на оправку, рухому знизу догори і зістиковану із шестиметрових сталевих полірованих труб. Оправка приводиться в рух за допомогою центрувальних валиків − подавальних 2 і приймальних. Установка має шість столів, через які проходить оправка (зображені умовно). При проходженні через еластичну діафрагму (що утворює дно бака зі

зв’язувальним), розташовану на першому столі 3, оправка покривається шаром зв’язувального, і потім на цей шар при обертанні стола намотується скловолокниста стрічка 4. Розташована в центрі другого стола 5 еластична діафрагма 6 віджимає надлишки зв’язувального, і на поверхню оправка намотується склоджгут 7, просочений у кільцевій ванні. Аналогічний процес відбувається при проходженні оправки через третій стіл 8, але цей стіл обертається в протилежну сторону. На четвертому, не обертовому, столі 9 відбувається укладання поздовжніх арматур. При цьому просочений склоджгут, що утворює цей шар, проходить через напрямний пристрій 10, що забезпечує рівномірний розподіл джгута навколо труби. На п’ятому столі 11 намотується зовнішній шар скловолокнистої стрічки подібно тому, як це робиться на першому столі, але із протилежним напрямком обертання. Намотування здійснюється під натягом стрічки, що сприяє видаленню надлишків зв’язувального і ущільненню стінки труби, що формується. На шостому обертовому столі 12 за допомогою дерев’яних лопаток 13 знімаються напливи смоли й здійснюється намотування целофанової стрічки з котушок 14. Після виходу з центрувальних валиків 15 незатверджена труба розрізається в місцях стику оправок і відправляється у вертикальні циліндричні парові сушарки для полімеризації зв’язувального. Затверджені труби знімаються з оправок за допомогою спеціальних пристосувань. Внутрішній діаметр труб на установках такого типу варіюється від 50 до 150 мм, довжина труб 6 м. Установка монтується у вежі висотою 22 м. Для одержання труб нескінченної довжини необхідно забезпечити рухливість труби, що формується, відносно пристрою для намотування. Існує ряд установок, де осьове переміщення труби здійснюється за рахунок послідовного переміщення елементів складної оправки (у вигляді нескінченної сталевої стрічки або рухливих сегментів і т.д.). Установки зі складними оправками не знайшли поширення. Завдання виготовлення таких труб досить просто вирішується при випуску біпластмасових труб: термопластична труба, що виходить із екструдера, після охолодження служать рухомою оправкою для намотки зовнішніх шарів зі склопластику. Таким методом випускаються труби діаметром до 1000 мм. В установках для формування склопластикових труб безперервним методом (рис. 11.10) використовується принцип планетарного намотування на нерухому оправку 1. Осьове переміщення труби, що формується, здійснюється без порушення її структури на стадії формування й тверднення завдяки використанню поздовжніх стрічок зі склотканини 2, які надходять на оправку через напрямні 3. З обертових планшайб 4 здійснюється спіральне намотання скловолокнистої стрічки 5, що становить основні шари труби. Особливістю цієї установки є використання струму високої частоти (ТВЧ) для тверднення зв’язувального. Продуктивність установки − до 3 м/хв. Установки залежно від призначення й діаметра труб випускаються стаціонарними і пересувними, змонтованими на візках. Довжина машини 12-14 м.

Конструкції оправок для одержання виробів методом намотки достатньо різноманітні: від простих стрижнів і труб до надзвичайно складних розбірних оправок, призначених для виготовлення нециліндричних оболонок з поперечними розмірами до 10 м. Одна з основних вимог до оправки – можливість легкого видалення з неї готового виробу. Крім того, оправка повинна забезпечити задану точність розмірів і чистоту поверхні виробу. З огляду на те, що при намотуванні оправка певним чином деформується внаслідок прикладених до неї зусиль, точність розмірів оправок (в основному, зовнішніх) приймається на 1−2 квалітети вище, ніж точність відповідних розмірів виробу. Шорсткість формуючих поверхонь оправок повинна бути не нижче Rz 3,2−0,8 мкм (8−10 клас за ГОСТ 2789-59). В залежності від способу зняття готового виробу оправки поділяються на нерозбірні; розбірні; такі, що руйнуються, витоплюються або розчиняються; еластичні, Відомі конструкції, що сполучають у собі елементи декількох вищезазначених типів. Розбірні оправки, як правило, мають досить складну конструкцію. Це дозволяє після тверднення виробу витягати елементи оправки частинами або всю оправку цілком, але її зовнішні розміри повинні зменшуватися за рахунок перебудови її складових елементів. Прикладом є оправка з окремих сегментів, які при зніманні виробу складаються у вигляді пелюсток. Особливу увагу при роботі з такими оправками варто приділяти стикам елементів, у які може потрапити зв’язувальне. Застосування розбірних оправок доцільно тільки при серійному виробництві через порівняно високу їхню вартість. У дрібносерійному й одиничному виробництві частіше застосовуються оправки, що руйнуються повністю. Для полегшення руйнування великих оправок у них заформовується дротова спіраль або промаслена мотузка, при натягу якої оправка руйнується послідовно ділянка за ділянкою. Еластичні порожні оправки можуть застосовуватися як для полегшення зняття готових виробів, так і для їхнього наступного обпресування шляхом подачі стисненого повітря на стадії тверднення. Обпресування потрібно, якщо при намотуванні неможливо досягти необхідних контактних тисків. Еластичні оправки на стадії намотування звичайно забезпечуються внутрішніми стрижнями або каркасами для збільшення твердості, проте вироби, що формуються, не мають потрібної стабільності розмірів. Крім того, через малу твердість таких оправок величини розвинутих контактних тисків є обмеженими. Виплавлювані й розчинювані оправки застосовують у тому випадку, коли порожній виріб має дуже малі отвори. Матеріалом для виплавлюваних оправок служать воскові композиції й евтектичні сплави легкоплавких металів. Температура плавлення матеріалу оправки повинна бути вище температури тверднення зв’язувального, але не перевищувати температуру його термодеструкції. Для розчинних й вимивних оправок застосовують сплави солей, а також деякі полімерні композиції. Матеріалом оправок може служити вміст майбутньої оболонки, наприклад твердопаливні ракетні заряди, на які намотується склопластиковий корпус.

Пресування

Метод пресування належить до закритих методів формування. Він дозволяє досить точно фіксувати окремі розміри й забезпечує одержання високоякісної поверхні всього виробу. Схема пресування зрозуміла з рис. 11.11. На нерухомій плиті 1 преса кріпиться пуансон 2, на який спочатку укладається необхідна кількість шарів наповнювача 3, а потім виливається доза зв’язувального 4.При змиканні форми її матриця 5, установлена на рухливій плиті 6 преса, розподіляє зв’язувальне по всій порожнині форми, сприяючи рівномірному просоченню наповнювача. Надлишки наповнювача (облой) по периметру виробу відрізаються прес-кантом 7 після того, як обидві половини форми замикаються до упорів, висота яких гарантує забезпечення заданої товщини стінки виробу. Надлишок зв’язувального видавлюється з порожнини форми через зазор між прес-кантами 7. Точність змикання матриці й пуансона забезпечується напрямними втулками й колонками (докладніше особливості конструкцій прес-форм розглядаються наприкінці даного розділу). При формуванні складних виробів перед пресуванням попередньо виготовляють об’ємні заготівки. Це дозволяє механізувати виробничий процес, схема якого показана на рис. 11.12.

Джгут 1, розмотуючись із бобини, надходить у ріжучий пристрій 2; рубані нитки довжиною до 50 мм захоплюються потоком повітря від вентилятора 3 і направляються на перфоровану форму 6 з контурами відповідно до контурів майбутнього виробу. Діаметр отворів перфорації звичайно 3 мм, загальна поверхня перфорації − 40 %. Під формою за допомогою ексгаустера 7 створюється розрідження. Одночасно на перфоровану форму з пістолета-розпилювача 5 подається зв’язувальне в кількості, необхідній для зчеплення скловолокон між собою. Створивши в такий спосіб заготівку необхідної товщини, її поміщають разом з перфорованою формою в термокамеру й після певної витримки знімають із форми. Поверхню перфорованих форм покривають силіконовим змащенням або фторопластовою емульсією, що полегшує знімання заготівок. Товщина одержуваних заготівок в 2-3 рази перевищує товщину майбутнього виробу, але повинна бути не більше 6-10 мм. Товстостінні вироби доцільно одержувати з декількох заготівок, вкладених одна в іншу. Використання нетканих скловолокнистих заготівок, отриманих методом попереднього формування, а також об’ємно-тканих заготівок, отриманих на спеціальному текстильному устаткуванні, дозволяє значно спростити процес зборки заготівок перед пресуванням. Установки для попереднього формування заготівок випускаються із закритою камерою напилювання. Найбільше поширення метод пресування одержав при виготовленні виробів з попередньо просочених фенольними смолами склополотен і склотканин. Зборка заготівки майбутнього виробу здійснюється при цьому з попередньо розкроєних по шаблонах шматків тканини або полотна з додаванням невеликої кількості інертного розчинника або рідкого зв’язувального для склеювання шматків між собою. Такий метод зборки заготівок вимагає додаткового часу для їхнього підсушування перед пресуванням і не завжди зручний з погляду максимального використання можливостей формувального обладнання. Пресування преміксів здійснюється при тиску 3,5−35 МПа залежно від конфігурації виробу. Труднощі переробки преміксів обумовлюються недостатньою текучістю матеріалу у формі, яка значно поліпшується при попередньому підігріві матеріалу до 90 °С. Маса виробів із преміксів може досягати 30-35 кг. Вибір температури пресування преміксів залежить не тільки від типу зв’язувального і його вмісту в композиції, але й від барвників тощо, здатних прискорювати або сповільнювати процес тверднення композиції. Пресування препрегів дозволяє одержувати вироби досить складної форми з товщиною стінки до 0,075-0,125 мм. Це досягається завдяки тому, що при пресуванні препрегів під тиском 2−9 МПа рухливість має не тільки зв’язувальне, але й рубаний скловолокнистий наповнювач. Пресування поліефірних склопластиків при тиску 0,2−1 МПа і температурі 20 °С одержало назву холодного. Воно найбільш ефективно при випуску великогабаритних виробів серіями в 100-7000 шт. Достоїнством методу холодного пресування є зручність регулювання співвідношення наповнювача й зв’язувального. Метод придатний для одержання товстостінних виробів, при цьому процес проводиться в кілька стадій до досягнення повної товщини виробу з наступним остаточним його затвердженням. Пресування виробів зі склопластиків − найбільш продуктивний метод, і по технологічному оформленню близький до звичайного методу пресування реактопластів. Однак специфічні особливості, обумовлені властивостями перероблюваних матеріалів знаходять висвітлення в конструкції пресів і формуючого інструмента. У найпоширеніших конструкціях пресів для виробів зі склопластиків використовується декілька синхронно працюючих циліндрів для переміщення рухомої плити, й, отже, вимоги до жорсткості плит преса можуть бути трохи знижені. Також у конструкції преса повинна бути передбачена система регулювання швидкості й тиску змикання преса, що важливо для тих пресів, де зв’язувальне вводиться локально й просочує наповнювач у процесі змикання форми. Практично регулювання швидкості здійснюється за рахунок зміни за спеціальною програмою продуктивності насоса, що подає масло в циліндр. У найпростішому випадку регулювання швидкості змикання досягається за допомогою установленої на рухомій плиті преса лекальної лінійки, що обкатується роликом механізму, який змінює продуктивність насоса. Продуктивність насоса, а, отже, і швидкість змикання може змінюватися за рахунок зміни величини протитиску пресованого матеріалу при змиканні форми. Преси для виготовлення виробів зі склопластиків можуть забезпечуватися висувними столами для полегшення монтажу форм і знімання виробів. Взагалі вони відрізняються більшою розмаїтістю конструкцій і часто мають спеціальне призначення. Наприклад, прес для формування корпусів човнів має площу плит 2500 Залежно від габаритів виробу й особливостей технології виготовлення пресові установки обслуговують до трьох операторів. Найскладніша частина технології − зборка заготівки із сухої склотканини, особливо при формуванні виробів подвійної кривизни. Зборку таких заготівок при максимальному розмірі виробу до 3−5 м проводять не менш як два−три оператори. На стадії розкрою надійний притиск шаблона, що запобігає зміщення склотканини, здійснюють один або два оператори. Викладення розкроєної тканини на поверхні форми, щоб уникнути сповзання окремих шматків при їхній взаємній фіксації, повинні виконувати два або три оператора. Аналогічно збирають великогабаритні заготівки при формуванні виробів методом просочення під тиском у замкненій формі. Однією з особливостей формувального інструмента для пресування виробів зі склопластиків є прес-канти (рис. 11.13а) або віджимні крайки (рис. 11.13б).

Прес-канти піддаються сильному абразивному зношуванню, тому при виготовленні форми з конструкційних сталей твердість за Роквелом цих елементів повинна бути не менш 58−60. Практикою встановлений оптимальний зазор між прес-кантами матриці 1 і пуансона 2 − приблизно 0,05-0,10 мм, що забезпечує задовільну обрізку заготовки 3 і разом з тим створює достатній опір, що перешкоджає витіканню смоли з форми і дозволяє розвити в порожнині форми необхідний тиск формування. Довжина зазору при повнім змиканні форми становить 1,5-3 мм (залежно від товщини виробу). У формах з м’яких металів або пластмас прес-канти, як правило, не роблять і облой після тверднення виробу видаляють механічною обробкою. Віджимні крайки, зазор між якими повинен бути приблизно дорівнює 0,3 від товщи

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 300; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.23.138 (0.015 с.) |

8200 мм при розніманні 1000 мм). Випускаються преси рамного й колонного типів, верхнього й нижнього тиску, з верхнім і нижнім розташуванням гідроагрегату. Преси для холодного пресування в 4−5 разів дешевше пресів для гарячого пресування,

8200 мм при розніманні 1000 мм). Випускаються преси рамного й колонного типів, верхнього й нижнього тиску, з верхнім і нижнім розташуванням гідроагрегату. Преси для холодного пресування в 4−5 разів дешевше пресів для гарячого пресування,