Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нагрузки, действующие на зубчатые колеса и валы кппСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Зубчатые колеса. Зубчатые зацепления характеризуют следующие основные соотношения: прямозубое mn = dw/z, косозубое ms=dwcosβ/z; cos β = mn / m5, где mn — нормальный модуль, мм; ms—торцовый модуль, мм; dw — диаметр делительной окружности колеса; z — число зубьев. Ширина зубчатого колеса зависит от передаваемого момента и от расстояния между осями валов. Приближенно ши рина зубчатого колеса может быть определена по формуле: b = (5.8) mn. При применении зубчатых колес большой ширины повышаются требования к жесткости валов. При недостаточной жесткости валов изгиб последних вызывает концентрацию напряжений на краях зубьев. Расстояние между осями валов коробки передач А0 = mn (z1 + z2)/(2cosβ), где z1 + z2 — сумма чисел зубьев пары, находящейся в зацеплении. Это расстояние связано с передаваемым крутящим моментом следующей зависимостью:

где а=14,5.16 для легковых автомобилей и а=17,0.21,5 для грузовых автомобилей. В автомобильных коробках передач, как правило, применяются колеса с корригированными зубьями, что позволяет увеличить прочность зуба. Угол профиля зуба обычно αω = 20°. Нормальный модуль тп выбирают из гостированного размерного ряда; его значение зависит от передаваемого крутящего момента. Мкmах, Н∙м.. 100.200 201.400 mn, мм... 2,25.2,5 2,6.3,75 Мкmах, Н∙м.. 401.600 601.800 800.1000 mn, мм... 3,76.4,25 4,26.4,5 4,6.6 Во многих коробках передач нормальный модуль зубчатых колес не одинаков на всех передачах; на низших передачах нормальный модуль имеет более высокое значение. Угол наклона зубьев β = 25.40° для легковых автомобилей и β = 20.25° для грузовых автомобилей.

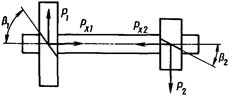

Рисунок 9. Схема сил, действующих на зубчатые колеса промежуточного вала коробки передач Исходя из равенства осевых сил, Рх1 = Рх2; Рх1 = P1tgβ1; Рх2 = P2tgβ2; Рх1 = Мкmaxuп.з / rω1; Рх2 = Мкmaxuп.з / rω2. где uп.з — передаточное число пары постоянного зацепления; rω1 и rω2 — радиусы делительных окружностей колес промежуточного вала. Из равенства осевых сил находим tgβ1 / tgβ2 = rω1 / rω2. Если модули обоих зубчатых колес одинаковы, то tgβ1 / tgβ2 = z1 / z2. Полностью уравновесить осевые силы удается практически не всегда, так как угол наклона зубьев зависит от нормального модуля и расстояния между осями валов. В этом случае подшипники должны быть рассчитаны на восприятие неуравновешенной осевой силы.

На прочность зубчатые передачи рассчитывают в соответствии с ГОСТ 21354—87. Материалом зубчатых колес служат легированные стали: - цементуемые — 12ХН3А, 20ХН3А, 18ХГТ, 30ХГТ, 20ХГР и др. (глубина цементуемого слоя 0,8.1,5 мм); - цианируемые — 35Х, 40Х, 40ХА и др. (глубина цианируемого слоя 0,2.0,4 мм); - закаливаемые ТВЧ — 45, 55П. Твердость поверхности зуба 57.64 HRCэ, сердцевины 30.46 HRCэ. Для этих материалов допускаемое напряжение изгиба σFP = 700.800 МПа; допускаемое контактное напряжение σHP = 1000.1200. Валы.Валы коробок передач воспринимают скручивающие и изгибающие нагрузки. Кроме того, они должны быть достаточно жесткими, чтобы их прогиб не вызывал перекоса зубчатых колес, находящихся в зацеплении. Последовательность определения напряжений в валах: в трехвальных коробках передач — ведомый, промежуточный вал, ведущий вал; в двухвальных коробках передач расчет можно начинать с любого из валов. Пользуясь схемой, определяют силы, действующие на зубчатые колеса на всех передачах, по формулам, приведенным выше. Затем для каждой передачи находят реакции в опорах. После этого строят эпюры моментов и определяют наибольший изгибающий и крутящий моменты. Результирующее напряжение

где dв.o — диаметр вала в опасном сечении. Шлицованный вал рассчитывают по внутреннему диаметру. Жесткость валов определяется по их прогибу. Силы Pхl и PRl дают прогиб fв валов в плоскости, в которой лежат оси валов, сила Р1 дает прогиб в перпендикулярной плоскости. Прогиб вала в каждой плоскости должен лежать в пределах 0,05.0,1 мм. Полный прогиб

Валы должны обладать достаточной жесткостью, поэтому напряжения в них невысокие (200.400 МПа). Шлицы валов проверяют на смятие [τсм]=200 МПа. Для изготовления валов применяют обычно те же материалы, что и для зубчатых колес. Долговечность подшипников.Критерием оценки эксплуатационных свойств подшипников является базовая долговечность, соответствующая 90 %-ной надежности. Для определения долговечности подшипника необходимо иметь следующие данные: радиальные и осевые силы, действующие на подшипник на каждой передаче; ресурс коробки передач до капитального ремонта (в километрах пробега автомобиля или часах); среднюю техническую скорость движения; распределение пробега на передачах.

Однако при расчете подшипника на долговечность в этих формулах вместо максимального значения крутящего момента двигателя Мкmах следует принимать расчетную величину крутящего момента аМктах (где а — коэффициент использования крутящего момента). Этот коэффициент зависит от отношения мощности двигателя к весу автомобиля и может быть определен по эмпирической формуле: а = 0,96 — 0,136 ∙ 10-2 + 0,41 ∙ 10-6 N2уд, где Nуд — удельная мощность, Вт/Н. Базовая долговечность подшипника определяется в соответствии с ГОСТ 18865—82 по ресурсу (в млн. оборотов) L10 = (C/P)n где С — динамическая грузоподъемность подшипника (определяют по каталогу); Р — эквивалентная динамическая нагрузка; р — показатель степени (шариковые подшипники — р = 3, роликовые — р = 3,33). Эквивалентная динамическая нагрузка на подшипник определяется для условий работы на каждой передаче: радиальные Pr = (XVFr+YFa)KбKt радиально-упорные, Pa = (XFr+YFa)KбKt где Fr, Fa — соответственно радиальная и осевая нагрузки; X, Y — коэффициенты радиальной и осевой нагрузок (по каталогу); V — коэффициент вращения (при вращении внутреннего кольца V = l, при вращении наружного кольца V = l,2); Kб — коэффициент безопасности (для коробок передач Kб = 1); Kt — температурный коэффициент Kt = 1,10 при 150 °С). Следует иметь в виду, что коэффициенты X и Y различны в зависимости от типа подшипника и соотношения осевой и радиальной нагрузок. Основы технологии

|

||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 3249; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.45.25 (0.008 с.) |

,

,

,

, , fп ≤0,2 мм.

, fп ≤0,2 мм.