Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эффективный удельный расход топливаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Эффективный удельный расход топлива ge при известных эффективной мощности Ne и расходе топлива GT определяют по формуле: ge = 103Gт/Ne Единица измерения эффективного удельного расхода топлива: г/(кВт • ч). При работе двигателя на жидком топливе связь между ge и nе следующая: nе = 3,6 • 103/(geQн) Для автомобильных двигателей, работающих на номинальном режиме, значения эффективного КПД находятся в следующих пределах: для карбюраторных двигателей 0,25...0,33; для дизелей 0,35—0,4. При этом значение эффективного удельного расхода топлива составляет: для карбюраторных двигателей 300...370 г/ (кВт • ч); для дизелей с неразделенными камерами сгорания 245...270 г/(кВт • ч).

4. Эффективный крутящий момент и мощность.

5. Механический КПД, влияние на его величину режима работы, выбора моторного масла, теплового и технического состояния двигателя.

Механический КПД Механический КПД nм — оценочный показатель механических потерь в двигателе:

nм = LeLi = ре/рi = Me/Mi = Ne/Ni.

При работе автомобильных двигателей на номинальном режиме значение находится в следующих пределах: для четырехтактных карбюраторных двигателей 0,7...0,85; для четырехтактных дизелей без наддува 0,7...0,82, с наддувом 0,8—0,9; для газовых двигателей 0,75...0,85; для двухтактных высокооборотных дизелей 0,7-0,85.

6. Внешний тепловой баланс двигателя. Составляющие теплового баланса.

Эффективность преобразования теплоты сгорания топлива в полезную работу, в тепловой энергетической установке, оценивается с помощью энергетического теплового баланса. Теплота, выделившаяся при сгорании топлива, только частично переходит в полезную эффективную работу на валу двигателя. Значительная её часть уносится с отработавшими газами, передается в систему охлаждения, окружающую среду и т.д. т.е. составляет тепловые потери. Распределение теплоты, выделившееся при сгорании топлива, на эффективную работу и отдельные виды тепловых потерь называется тепловым балансом. Различают внешний и внутренний тепловой баланс.

- Распределение теплоты, выделяемой при сгорании топлива, на основные составляющие, определяемые экспериментально по так называемым внешним показателям работы двигателя (эффективная мощность, температура воды, масла и др.) называется внешним тепловым балансом. - Распределение теплоты, выделяемой пари сгорании топлива, на основные составляющие, определение которых связано со знанием индикаторных (внутренних) показателей двигателя получаемых из индикаторных диаграмм называется внутренним тепловым балансом. Составление теплового баланса, как заключительного этапа расчета, имеет следующее назначение: Первое — это вычисление величины тепловых потерь. Зная потери теплоты можно наметить способы их уменьшения за счет использования новых технологий и принципов утилизации теплоты. В результате использования тепловых потерь можно спроектировать установку с более высоким коэффициентом полезного действия, чем коэффициент полезного действия самого двигателя; Второе — заключается в том, что знание тепловых потерь даёт основание для проектирования вспомогательных систем двигателя (водяной, масляной и др. систем) и проведения оценки их эффективности. Например, из теплового баланса определяется температура выхлопного газа, необходимая для расчета и конструирования турбокомпрессора (при газотурбинном и комбинированном наддуве). Таким образом, составление теплового баланса имеет непосредственно практическое значение; Третье — чисто расчетное. Составление теплового баланса позволяет проконтролировать правильность расчетов. Расход теплоты должен быть равен приходу. Если баланс не сходится, то это указывает на неправильность в расчете.

7. Понятие процесса газообмена. Фазы газораспределения.

Характеристика процессов газообмена. Газообменом называется совокупность процессов выпуска и впуска, обеспечивающих смену рабочего тела.

Качество очистки цилиндра от отработавших газов и эффективность наполнения его свежим зарядом определяют показатели рабочего процесса двигателя. В действительном цикле начало и конец процессов газообмена (впуска и выпуска) не соответствуют началу и концу тактов впуска и выпуска.

Процессы газообмена взаимосвязаны друг с другом и оказывают существенное влияние на другие процессы, происходящие в действительном цикле. Например, создание направленного движения заряда в цилиндре путем профилирования и расположения впускных каналов в головке цилиндров способствуют улучшению смесеобразования и сгорания.

Для повышения эффективности газообмена необходимо обеспечить возможно большую пропускную способность проходных сечений клапанов f, см2, называемую «время—сечение». Графически она представляет площадь под кривой текущей площади проходного сечения клапана между мертвыми точками в зависимости от времени.

Работа газообмена (насосные потери) в двигателях без наддува и при газотурбинном наддуве отрицательна. При применении приводного компрессора работа газообмена положительна, однако возрастают затраты его на привод.

Фаза газораспределения - это период от момента открытия клапанов до момента их закрытия, выраженные в градусах поворота коленчатого вала и отмечаются по отношению к начальным или конечным моментам соответствующих тактов.

Задача механизма газораспределения — обеспечить наивысшую эффективность наполнения и очистки цилиндра во время работы двигателя. От того, насколько грамотно подобраны фазы газораспределения,зависит экономичность мотора, мощность и развиваемый момент.

8. Требования к процессам смесеобразования в бензиновых двигателях (дозирование топлива, расслоение и гомогенизация смеси).

Под смесеобразованием в двигателях с искровым зажиганием подразумевают комплекс взаимосвязанных процессов, сопровождающих дозирование топлива и воздуха, распыливание и испарение топлива и перемешивание его с воздухом. Качественное смесеобразование является необходимым условием получения высоких мощностных, экономических и экологических показателей двигателя. Протекание процессов смесеобразования в значительной степени зависит от физико-химических свойств топлива и способа его подачи. В двигателях с внешним смесеобразованием процесс смесеобразования начинается в карбюраторе (форсунке, смесителе), продолжается во впускном коллекторе и заканчивается в цилиндре. После выхода струи топлива из распылителя карбюратора или форсунки начинается распад струи под воздействием сил аэродинамического сопротивления (вследствие разности скоростей движения воздуха и топлива). Мелкость и однородность распыливания зависят от скорости воздуха в диффузоре, вязкости и поверхностного натяжения топлива. При пуске карбюраторного двигателя при его относительно низкой температуре распыливания топлива практически нет, и в цилиндры поступает до 90 и более процентов топлива в жидком состоянии. Вследствие этого для обеспечения надежного пуска необходимо существенно увеличивать цикловую подачу топлива (доводить α до значений ≈ 0,1-0,2). Процесс распыливания жидкой фазы топлива протекает также в проходном сечении впускного клапана, а при не полностью открытой дроссельной заслонке – в образуемой ею щели. Часть капель топлива, увлекаемая потоком воздуха и паров топлива, продолжает испаряться, а часть – оседает в виде пленки не стенках смесительной камеры, впускного коллектора и канала в головке блока. Под действием касательного усилия от взаимодействия с потоком воздуха пленка движется в сторону цилиндра. Так как скорости движения топливовоздушной смеси и капель топлива отличаются незначительно (на 2–6 м/c), то интенсивность испарения капель низка. Испарение с поверхности пленки протекает более интенсивно. Для ускорения процесса испарения пленки впускной коллектор в двигателях карбюраторных и с центральным впрыскиванием подогревают. Разное сопротивление ветвей впускного коллектора и неравномерное распределение пленки в этих ветвях приводят к неравномерности состава смеси по цилиндрам. Степень неравномерности состава смеси может достигать 15–17 %. При испарении топлива протекает процесс его фракционирования. В первую очередь испаряются легкие фракции, а более тяжелые попадают в цилиндр в жидкой фазе. В результате неравномерного распределения жидкой фазы в цилиндрах может оказаться не только смесь с разным соотношением топливо – воздух, но и топливо различного фракционного состава. Следовательно, и октановые числа топлива, находящегося в разных цилиндрах, будут неодинаковыми. Качество смесеобразования улучшается с ростом частоты вращения n. Особенно заметно негативное влияние пленки на показатели работы двигателя на переходных режимах. Неравномерность состава смеси в двигателях с распределенным впрыскиванием определяется, главным образом, идентичностью работы форсунок. Степень неравномерности состава смеси составляет ±1,5 % при работе по внешней скоростной характеристике и ±4 % на холостом ходу с минимальной частотой вращения nх.х.min. При впрыскивании топлива непосредственно в цилиндр возможны два способа смесеобразования: − с получением гомогенной смеси; − с расслоением заряда. Реализация последнего способа смесеобразования сопряжена с немалыми трудностями. Реализация последнего способа смесеобразования сопряжена с немалыми трудностями. В газовых двигателях с внешним смесеобразованием топливо вводится в воздушный поток в газообразном состоянии. Низкое значение температуры кипения, высокое значение коэффициента диффузии и существенно меньшее значение теоретически необходимого для сгорания количества воздуха (например для бензина − 58,6, метана – 9,52 (м3 возд)/(м3 топл) обеспечивают получение практически гомогенной горючей смеси. Распределение смеси по цилиндрам более равномерное. 1.1 Смесеобразование при карбюрации

Распыливание топлива. После выхода струи топлива из распылителя карбюратора начинается ее распад. Под действием сил аэродинамического сопротивления (скорость воздуха существенно выше скорости топлива) струя распадается на пленки и капли различных диаметров. Средний диаметр капель на выходе из карбюратора ориентировочно можно считать равным 100 мкм. Улучшение распыливания увеличивает суммарную поверхность капель и способствует более быстрому их испарению. Увеличивая скорость воздуха в диффузоре и уменьшая вязкость и коэффициент поверхностного натяжения топлива, улучшают мелкость и однородность распыливания. При запуске карбюраторного двигателя распыливания топлива практически нет. Образование и движение пленки топлива. Под действием потока воздуха и гравитационных сил некоторые капли оседают на стенках карбюратора и впускного трубопровода, образуя топливную пленку. На пленку топлива воздействуют силы сцепления со стенкой, касательное усилие со стороны потока воздуха, перепад статического давления по периметру сечения, а также силы тяжести и поверхностного натяжения. В результате действия этих сил пленка приобретает сложную траекторию движения. Скорость ее движения в несколько десятков раз меньше скорости потока смеси. Наибольшее количество пленки образуется на режимах полных нагрузок и малой частоты вращения, когда скорость воздуха и мелкость распыливания топлива невелики. В этом случае количество пленки на выходе из впускного трубопровода может доходить до 25 % от общего расхода топлива. Характер соотношения физических состояний горючей смеси существенно зависит от конструктивных особенностей системы топливоподачи.

Испарение топлива. Топливо испаряется с поверхности капель и пленки при сравнительно небольших температурах. Капли находятся во впускной системе двигателя примерно в течение 0,002–0,05 с. За это время успевают полностью испариться лишь самые мелкие из них. Низкие скорости испарения капель определяются главным образом молекулярным механизмом переноса теплоты и массы, поскольку большую часть времени капли движутся при незначительном обдуве воздухом. Поэтому на испарение капель заметно влияют мелкость распыливания и начальная температура топлива, влияние же температуры воздушного потока незначительно. Пленка топлива интенсивно обдувается потоком. При этом большое значение для ее испарения имеет теплообмен со стенками впускного тракта, поэтому при центральном впрыскивании и карбюрации впускной трубопровод обычно обогревается охлаждающей двигатель жидкостью или ОГ. В зависимости от конструкции впускного тракта и режима работы карбюраторного двигателя и при центральном впрыскивании на выходе из впускного трубопровода содержание в горючей смеси паров топлива может составлять 60–95 %. Процесс испарения топлива продолжается в цилиндре во время тактов впуска и сжатия. К началу сгорания топливо практически испаряется полностью. Таким образом, на режимах холодного пуска и прогрева, когда температуры топлива, поверхностей впускного тракта и воздуха малы, испарение бензина минимально, на режиме пуска к тому же почти отсутствует распыливание, условия смесеобразования крайне неблагоприятны. Неравномерность состава смеси по цилиндрам. Ввиду неодинакового сопротивления ветвей впускного тракта наполнение отдельных цилиндров воздухом может отличаться (на 2–4 %). Распределение топлива по цилиндрам карбюраторного двигателя может характеризоваться значительно большей неравномерностью, главным образом, за счет неодинакового распределения пленки. Это означает, что состав смеси в цилиндрах неодинаков. Он характеризуется степенью неравномерности состава смеси:

где αi – коэффициент избытка воздуха в i-м цилиндре; α – среднее значение коэффициента избытка воздуха смеси, приготовляемой карбюратором или инжектором центрального впрыска. Если, Di > 0, то это означает, что в данном цилиндре смесь более бедная, чем в целом по двигателю. Значение α проще всего определить по анализу состава ОГ, выходящих из i-го цилиндра. Степень неравномерности состава смеси при неудачной конструкции впускного тракта может достигать величины 20 %, что заметно ухудшает экономические, экологические, мощностные и другие показатели работы двигателя. Неравномерность состава смеси зависит также от режима работы двигателя. С ростом частоты n улучшаются распыливание и испарение топлива, поэтому неравномерность состава смеси снижается (рис. 2а). Смесеобразование улучшается и при уменьшении нагрузки, что, в частности, выражается в уменьшении степени неравномерности состава смеси (рис. 2б). При смесеобразовании происходит фракционирование бензина. При этом в первую очередь испаряются легкие фракции (они имеют более низкое октановое число), а в каплях и пленке оказываются преимущественно средние и тяжелые. В результате неравномерного распределения жидкой фазы топлива в цилиндрах может оказаться не только смесь с разным α, но и фракционный состав топлива (а следовательно, и его октановое число) также может быть неодинаковым. Сказанное относится и к распределению по цилиндрам присадок к бензину, в частности антидетонационных. Вследствие указанных особенностей смесеобразования в цилиндры карбюраторных двигателей поступает смесь, в общем случае различающаяся по, составу топлива и его октановому числу.

Изменение степени неравномерности состава смеси по 1, 2, 3 и 4-цилиндрам в зависимости от частоты вращения n (полный дроссель) (а) и нагрузки (n=2000 мин-1) (б)

1.2 Смесеобразование при центральном и распределенном впрыске топлива

Впрыскивание топлива по сравнению с карбюрацией обеспечивает: 1. Повышение коэффициента наполнения вследствие уменьшения аэродинамического сопротивления впускной системы при отсутствии карбюратора и подогрева воздуха на впуске из-за меньшей длины впускного тракта. 2. Более равномерное распределение топлива по цилиндрам двигателя. Отличие коэффициента избытка воздуха по цилиндрам при впрыскивании топлива составляет 6-7 %, а при карбюрации 20–30 %. 3. Возможность повышения степени сжатия на 0,5–2 единицы при одинаковом октановом числе топлива в результате меньшего подогрева свежего заряда на впуске, более равномерного распределения топлива по цилиндрам. 4. Повышение энергетических показателей (Ni, Ne и др.) на 3–25 %. 5. Улучшение приемистости двигателя и более легкий его пуск. Рассмотрим процессы смесеобразования при центральном впрыскивании аналогично протеканию этих процессов в карбюраторном двигателе и отметим основные отличия между этими процессами. Распыливание топлива. Системы с впрыскиванием осуществляют подачу топлива под повышенным давлением, как обычно, во впускной трубопровод (центральное впрыскивание) или впускные каналы в головке цилиндров (распределенное впрыскивание) (рис. 1б, в). Для систем центрального и распределенного впрыскивания кроме перечисленных параметров мелкость распыливания зависит также от давления впрыскивания, формы распыливающих отверстий форсунки и скорости течения бензина в них. В этих системах наибольшее применение получили электромагнитные форсунки, к которым топливо подводится под давлением 0,15¸0,4 МПа, что обеспечивает получение капель со средним диаметром 50¸400 мкм, в зависимости от типа форсунок (струйная, штифтовая или центробежная). При карбюрации этот диаметр составляет до 500 мкм. Образование и движение пленки топлива. Количество пленки, образующейся при впрыскивании бензина, зависит от места установки форсунки, дальнобойности струи, мелкости распыливания, а при распределенном впрыскивании в каждый цилиндр – от момента его начала. Практика показывает, что при любом способе организации впрыскивания масса пленки составляет до 60...80 % от общего количества подаваемого топлива. Испарение топлива. Особенно интенсивно испаряется пленка с поверхности впускного клапана. Однако продолжительность этого испарения невелика, поэтому при распределенном впрыскивании на тарелку впускного клапана и работе двигателя с полной топливоподачей до поступления в цилиндр испаряется лишь 30–50 % цикловой дозы топлива. При распределенном впрыскивании на стенки впускного канала увеличивается время испарения из-за малой скорости движения пленки, и доля испарившегося топлива возрастает до 50–70 %. Чем выше частота вращения, тем меньше продолжительность испарения, а значит, уменьшается и доля испарившегося бензина. Подогрев впускного трубопровода при распределенном впрыскивании не целесообразен, т.к. он не может заметно улучшить смесеобразование. Неравномерность состава смеси по цилиндрам. У двигателей с распределенным впрыскиванием неравномерность состава смеси по цилиндрам зависит от качества изготовления (идентичности) форсунок и дозы впрыскиваемого топлива. Обычно при распределенном впрыскивании неравномерность состава смеси невелика. Наибольшее ее значение имеет место при минимальных цикловых дозах (в частности, на режиме холостого хода) и может достигать ±4 %. При работе двигателя на полной нагрузке неравномерность состава смеси не превышает ±1,5 %.

9. Требования к процессам смесеобразования в дизелях. Процесс и характеристики впрыскивания в дизелях.

Смесеобразование в дизельных двигателях осуществляется в конце такта сжатия и начале такта расширения. Процесс продолжается короткий промежуток времени, соответствующий 20–60° поворота коленчатого вала. Этот процесс в дизеле имеет следующие особенности: – смесеобразование протекает внутри цилиндра и в основном осуществляется в процессе впрыскивания топлива; – по сравнению с карбюраторным двигателем продолжительность смесеобразования в несколько раз меньше; – горючая смесь, приготовленная в условиях ограниченного времени, характеризуется большой неоднородностью, т.е. неравномерным распределением топлива по объему камеры сгорания. Наряду с зонами высокой концентрации топлива (с малыми значениями локального (местного) коэффициента избытка воздуха), имеются зоны с малой концентрацией топлива (с большими значениями α). Это обстоятельство предопределяет необходимость сжигания топлива в цилиндрах дизелей при относительно большом суммарном коэффициенте избытка воздуха a > 1,2. Поэтому в отличие от карбюраторного двигателя, имеющего пределы воспламеняемости горючей смеси, в дизеле α не характеризует условия воспламенения топлива. Воспламенение в дизеле практически возможно при любом суммарном значении α, т.к. состав смеси в различных зонах камеры сгорания (КС) изменяется в широком диапазоне. От нуля (например, в жидкой фазе капель топлива) до бесконечности ¾ вне капли, где нет топлива.

Смесеобразование в дизельных двигателях, В дизельных двигателях приготовление горючей смеси происходит внутри цилиндра за короткий промежуток времени от 0,003 до 0,005 сек. За это время должно быть достигнуто хорощее распыливание, испарение,) перемешивание и равномерное распределение топлива по всему объему камеры сгорания. К дизельным топливам при эксплуатации предъявляются аналогичные требования, что и к бензинам. Однако из них можно выделить ряд специфических требований, обусловленных особенностями смесеобразования и воспламенения в дизельных двигателях. Эти требования в общем виде следующие сохранение текучести и определенной вязкости топлива до возможно более низких температур с целью обеспечения надежной подачи в цилиндры двигателя хорошее смесеобразование и воспламеняемость топлива при впрыске в камеру сгорания. Фракционный состав дизельных топлив является показателем их испаряемости. В дизельном двигателе испарение топлива происходит в среде очень сильно нагретого воздуха. Поэтому, несмотря на слишком малое время для смесеобразования, большая часть топлива успевает испариться и образовать рабочую смесь. При этом фракции топлива с очень низкими температурами перегонки плохо воспламеняются. Следовательно, дизельное топливо должно иметь оптимальный фракционный состав, чтобы он не затруднял испарения и не ухудшал воспламеняемости. Различие способа смесеобразования в дизельных и карбюраторных двигателях оказывает также влияние на различное исполнение камер сгорания. В дизельных двигателях форма камеры сгорания обеспечивает равномерность распределения рабочей смеси по всему объему камеры и влияет также на качество смесеобразования. Чтобы рабочая смесь равномерно и быстро распределялась по всей камере сгорания, необходимо глубокое проникновение струи топлива и мелкое ее распыление. Однако мелко распыленное топливо хуже проникает в сжатый воздух камеры сгорания, поэтому необходимо увеличивать давление впрыска топлива. Кроме того, при впрыске топливо должно хорошо перемешиваться с воздухом, что может быть достигнуто завихрением воздуха, создаваемым при поступлении его в цилиндр и при сжатии. В соответствии с этим в дизельных двигателях применяют различные способы смесеобразования. Различие способа смесеобразования в дизельных и карбюраторных двигателях оказывает также влияние на различное исполнение камер сгорания. В дизельных двигателях форма камеры сгорания обеспечивает равномерность распределения рабочей смеси по всему объему камеры и влияет также на качество смесеобразования. При а > 1 смесь топлива и воздуха называют обедненной, так как в ней в действительности может сгореть большее количество топлива. Такие смеси применяют в дизельных двигателях с целью обеспечения полноты сгорания топлива. Из-за плохого смесеобразования в этих двигателях при малых а (уже при а = 1.1... 1.2) невозможно обеспечить полного сгорания топлива.

Решение проблемы было найдено простым способом. Для исключения самовоспламенения топлива сначала в расширительной машине теплового двигателя сжимают не горючую смесь (смесь топлива с воздухом), а воздух. В процессе сжатия температура воздуха возрастает и в некоторый момент времени становится больше температуры самовоспламенения топлива, но в расширительной машине топливо пока отсутствует. В момент подхода поршня к ВМТ в цилиндр расширительной машине впрыскивается топливо, которое воспламеняется от сильно нагретого воздуха. Для впрыска топлива в цилиндр расширительной машины оно сжимается в специальном насосе. Давление топлива в насосе должно превышать давление воздуха в цилиндре расширительной машины, так как только в этом случае топливо будет поступать в цилиндр. При поступлении топлива в цилиндр расширительной машины происходит его распыление с помощью специального устройства, называемого форсункой. В процессе распыления струя топлива измельчается на мельчайшие частички. Чем больше частичек, тем больше площадь их контакта с сильно нагретым при сжатии воздухом. От площади контакта частичек с воздухом зависит скорость их испарения. Для быстрого сгорания топлива его необходимо перевести в газообразное (паровое) состояние и быстро смешать с воздухом. Таким образом, в данном случае горючая смесь готовится внутри цилиндра расширительной машины, поэтому такие двигатели называют двигателями с внутренним смесеобразованием или дизельными двигателями. В них сгорание топлива происходит несколько медленнее, чем в двигателях с внешним смесеобразованием (бензиновых двигателях). Это позволяет в некотором приближении рассматривать цикл таких двигателей как близкий к идеализированному циклу со смешанным процессом подвода тепловой энергии к рабочему телу.

10. Фазы процесса сгорания в двигателях.

При нормальном рабочем процессе в двигателях с искровым зажиганием сгорание смеси может быть условно разделено на три фазы первая — начальная, в течение которой небольшой очаг горения, возникший между электродами свечи, постепенно превращается в развитый фронт турбулентного пламени вторая — основная фаза распространения пламени третья — фаза догорания смеси. Провести резкую границу между отдельными фазами сгорания не представляется возможным, так как изменение характера процесса происходит постепенно.

11. Детонационное сгорание и причины его вызывающие.

Детонационное сгорание чаще всего происходит при неправильном выборе бензина для двигателей с высокой степенью сжатия. При детонационном горении скорость распространения фронта пламени резко увеличивается, достигая 1500...2000 м/с. Поскольку пространство камеры сгорания невелико, упругие детонационные волны многократно ударяются и отражаются от стенок камеры сгорания, что вызывает характерный для детонации металлический стук. Отражающиеся ударные волны нарушают нормальный процесс сгорания, вызывают вибрацию деталей двигателя, в результате чего значительно возрастает износ. Выпускные газы приобретают темный, иногда черный цвет, т.е. при детонации увеличивается неполнота сгорания топлива.

12. Влияние эксплуатационных и режимных факторов на процесс сгорания в дизеле.

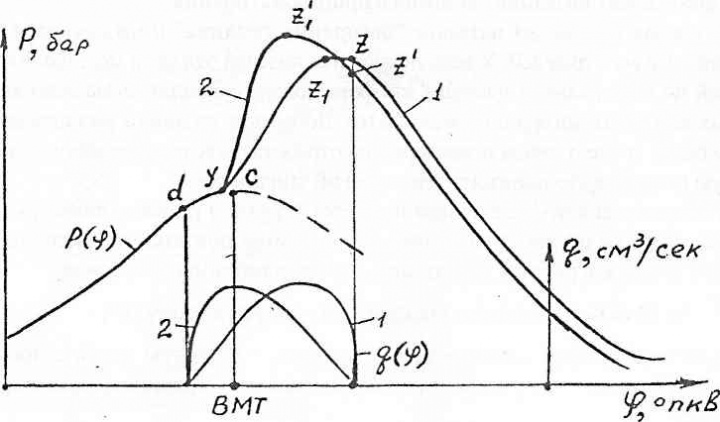

) Факторы, влияющие на фазы процесса сгорания Факторы, влияющие на все фазы процесса сгорания, и в первую очередь на период задержки самовоспламенения τiможно подразделить на физико-химические, конструктивные и эксплуатационные. К физико-химическим факторам можно отнести физические свойства и химический состав топлива, давление и температуру заряда воздуха, концентрацию кислорода и остаточных газов в камере сгорания, наличие в топливе катализаторов в виде присадок, улучшающих горение. Физико-химические свойства топлива находят свое выражение в цетановом числе. Чем больше цетановое число, выше концентрация кислорода и меньше содержание отработавших газов, тем меньше период задержки самовоспламенения. При наличии катализаторов, стимулирующих горение, а также с ростом давления и температуры в камере сгорания τi также уменьшается, что делает процесс сгорания “мягче”, жесткость работы ΔP/Δφ и максимальное давление Pz уменьшаются. К числу основных конструктивных факторов, влияющих на процесс воспламенения и сгорания, можно отнести степень сжатия ε, конструкцию камеры сгорания, конструкцию топливной аппаратуры, материал поршня и характер его охлаждения. Увеличение ε повышает давление Pc и температуру Tc в конце сжатия, что уменьшает τi. Однако, как об этом говорилось ранее, с увеличением Pc растет и Pz, что повышает механическую напряженность деталей двигателя. Конструкция камеры сгорания и топливной аппаратуры, определяющая качество смесеобразования — тонкость и однородность распыливания топлива, его испарение, однородность перемешивания частиц топлива и воздуха по всему объему камеры сгорания, — определяют интенсивность подвода тепла к топливу и период задержки самовоспламенения τi. Любое улучшение качества смесеобразования приводит к уменьшению τi снижению Pz, ΔP/Δφ и сокращению IV-й фазы (догорания). В том же направлении влияет наличие неохлаждаемых поршней и накладок на поршни. У чугунных поршней коэффициент теплопроводности меньше, чем у алюминиевых; поэтому выше температура их поверхности. В 2-тактных дизелях и в форсированных 4-тактных приходится, однако, заботиться не о повышении температуры поршня, а о ее понижении. Поршни обычно охлаждаются маслом или водой, что увеличивает период τi. Конструкция элементов топливной аппаратуры определяет не только качество смесеобразования и через смесеобразование — качество сгорания. Большое влияние на фазы процесса сгорания оказывает закон впрыска топлива — весовое или объемное распределение подаваемого в цилиндр топлива по времени (или углу поворота коленчатого вала q(φ) см. рис. ниже). При прочих равных условиях закон впрыска определяется скоростью впрыскиваемого топлива. Обычно стремятся осуществить впрыск с возрастающей скоростью с тем, чтобы уменьшить динамические показатели цикла Pz и ΔP/Δφ, а также более рационально использовать воздушный заряд, находящийся в дальних “углах” камеры сгорания (последние порции топлива, имеющие максимальную скорость, проникают в самые отдаленные углы). Динамические показатели цикла будут тем меньше, чем меньшее количество топлива будет подано за время τi.

Угол опережения подачи топлива φнп является наиболее гибким фактором, позволяющим в условиях эксплуатации влиять на характер процесса сгорания. Слишком раннее опережение подачи, когда впрыск осуществляется при низкой температуре сжимаемого в цилиндре заряда, увеличивает τi, что повышает Pz, ΔP/Δφ (см. рис. ниже, кривая 1). Слишком поздняя подача (кривая 3) приводит к переносу процесса сгорания на линию догорания, повышению давления и температуры отработавших газов, что увеличивает температуру цилиндропоршневой группы и снижает термический КПД.

Любое ухудшение технического состояния топливной аппаратуры, органов воздухоснабжения и газовоздушного тракта — засорение сопловых отверстий или загорание распылителя, зависание иглы форсунки, разработка сопловых отверстий, повышение гидравлического сопротивления газовоздушного тракта, снижение КПД и мощности турбокомпрессора — приводит в конечном итоге к ухудшению процесса сгорания, переносу сгорания на линию догорания, снижению термического КПД и перегреву цилиндропоршневой группы.

13. Применение впрыскивания бензина. Принцип дозирования топлива при впрыске.

Топливовоздушная смесь (ТВ-смесь) подается от карбюратора к цилиндрам двигателя внутреннего сгорания (ДВС) по длинным трубам впускного коллектора. Длина этих труб к различным цилиндрам двигателя неодинакова, а в самом коллекторе имеет место неравномерность нагрева стенок, даже на полностью прогретом двигателе.

Это приводит к тому, что из однородной ТВ-смеси, созданной в карбюраторе, в разных цилиндрах ДВС образуются неодинаковые топливовоздушные заряды. Как следствие, двигатель не отдает расчетную мощность, теряется равномерность крутящего момента, расход топлива и количество вредных веществ в выхлопных газах увеличиваются. Бороться с этим явлением в карбюраторных двигателях очень сложно. Следует также отметить, что современный карбюратор работает на принципе пульверизации, при которой распыление бензина происходит в струе всасываемого в цилиндры воздуха.

При этом образуются достаточно крупные капли топлива, что не обеспечивает качественного перемешивания бензина и воздуха. Плохое перемешивание и крупные капли облегчают оседание бензина на стенках впускного коллектора и на стенках цилиндров во время всасывания ТВ-смеси. Но при принудительном распылении бензина под давлением через калиброванное сопло форсунки частицы топлива могут иметь значительно меньшие размеры по сравнению с распылением бензина при пульверизации. Особенно эффективно бензин распыляется узким пучком под высоким давлением.

Установлено, что при распылении бензина на частицы диаметром менее 15…20 мкм его перемешивание с кислородом воздуха происходит не как взвешивание частиц, а на молекулярном уровне. Это делает ТВ-смесь более устойчивой к воздействию перепадов температуры и давления в цилиндре и длинных трубах впускного коллектора, что способствует более полному ее сгоранию. Так родилась идея заменить пульверизационные жиклеры механического инерционного карбюратора на центральную безынерционную форсунку впрыска (ЦФВ), открывающуюся на заданное время по электроимпульсному сигналу управления от блока электронной автоматики.

При этом, помимо качественного распыления и эффективного перемешивания бензина с воздухом, легко получать более высокую точность их дозирования в ТВ-смеси на всех возможных режимах работы ДВС. Таким образом, за счет применения системы топливного питания с впрыском бензина двигатели современных легковых автомобилей не имеют вышеуказанных недостатков, присущих карбюраторным двигателям, т.е. они более экономичны, обладают более высокой удельной мощностью, поддерживают постоянство крутящего момента в широком интервале частот вращения, а выброс вредных веществ в атмосферу с отработавшими газами минимален.

Системы впрыска топлива

Устройство системы впрыска Common Rail

Система впрыска Common Rail является современной системой впрыска топлива дизельных двигателей.

Работа системы Комон Рейл основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы. Система впрыска разработана специалистами компании Bosch.

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизел

|

||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 6087; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.021 с.) |